体积激励法测量液体推进剂量的地面模拟试验

傅 娟,陈小前,黄奕勇,陈 勇,郭 健

(国防科学技术大学航天与材料工程学院,长沙410073)

0 引言

推进系统贮箱内推进剂的剩余量信息是进行姿、轨控的重要依据,在航天器运行计划变更时更为有用。特别是对于未来深空探测任务,航天器需要进行轨道变换,发动机要重启一次或多次,这些任务要求需要足够的推进剂进行保障,因而需要有一种适用于微重力条件下的高精度测量推进剂量方法提供给可靠推进剂量信息。对在轨加注技术[1]而言,剩余量信息能够决定加注系统需要补给的推进剂量,针对“多对多”场景的在轨加注任务,即多个服务航天器对多个目标航天器实施在轨加注,推进剂量的精确检测结果可以作为在轨加注路径优化的输入量,为优化在轨加注路径提供可靠的参考,这对液体燃料在轨加注具有重要意义。

在微重力条件下,贮箱内的推进剂和挤压气体处于相互混合状态,气液之间没有明显的自由液面,气团包含在液体中,界面非常复杂,各种液、固、气组合体之间接触角不同,无法使用简单方便的液位测量法。而且,在失重环境下,贮箱内气、液体的动力学特性与常重力相比有显著不同。因此,要精确测量贮箱内的液量是非常困难的。所以,一般情况下不对液体量进行直接测量,而是通过测量贮箱内比较容易测得的参数,经过计算,间接获得低重力条件下贮箱内推进剂的剩余量。

典型的测量推进剂剩余量方法包括簿记法(Book Keeping,BK)、气体定律法(Isothermal Pressure-Volume-Temperature,PVT)和气体注入法(the propellant gauging system,PGS)等[2]。簿记法是利用发动机的性能参数和工作数据计算消耗的推进剂质量得到贮箱剩余推进剂质量。需要详尽地记录推力器工作参数,包括推力器点火时间、脉冲数、脉冲宽度等,受发动机性能稳定性影响,在贮箱填充率高时具有较高测量精度,随着推进剂消耗,误差累计,测量误差越来越低。气体定律法是根据星上遥测的推进剂系统贮箱内气体的压强和温度值,利用气体状态方程计算出贮箱内气垫的体积,从而计算出贮箱内推进剂所占体积。该方法测量精度随推进剂消耗逐渐降低,在贮箱存在有轻微泄漏情况下测量误差很大甚至失效。气体注入法充分利用星载气瓶资源,通过往贮箱内一定量的气体,测量气瓶及贮箱内该部分气体激励引起的压力温度变化值计算出贮箱气垫体积,从而获得液体推进剂量。受限于星载气源,重复性差,对传感器的测量精度高。

体积激励法(Compression Mass Gauge,CMG)是对贮箱总体积进行一定的体积改变,测量由此引起的压力变化及激励前的静压值计算气垫体积获得液体推进剂量信息。操作简单,具有良好的重复性。本文重点对该测量方法进行研究,首先介绍其测量基本原理,并对其误差源进行简要分析;其次搭建了地面模拟试验,设计试验方案,最后开展地面模拟试验,获得了试验结果,验证该方法的测量精度。

1 体积激励法测量原理简介

1.1测量基本原理

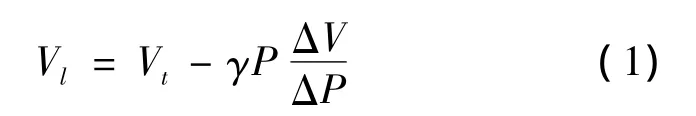

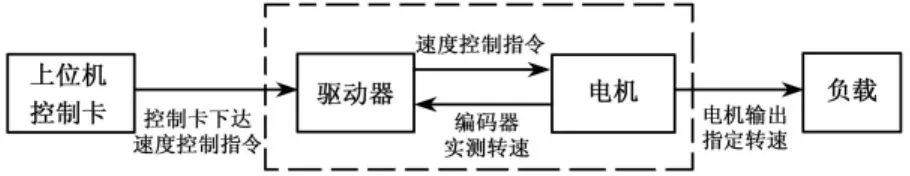

体积激励法测量原理[3]可以用如图1所示的系统说明:由体积激励装置对贮箱系统进行一定体积的改变,由于液体的不可压缩性,该体积改变量完全由气体承载,从而引起气体压力变化,用静压传感器测量气体静压,动压传感器测量压力变化幅值。设气体为理想气体,则基本控制方程为:

其中Vl、Vt分别为液体推进剂体积和贮箱总体积;γ为气体绝热指数,即气体的比热比;P为贮箱内静压,ΔV为施加的体积激励幅值;ΔP压力变化幅值。

图1 体积激励法测量原理图Fig.1 of compression mass gauging concept

1.2测量误差分析

公式(1)是在理想情况下得到的,即在不考虑贮箱变形定质量的工质在绝热等熵压缩膨胀条件下得到的,而实际操作过程中,气液边界不可能完全绝热,贮箱液体仍存在一定的可压性,气体部分不是单纯的增压气体,还可能包含推进剂蒸气等。

(1)非绝热过程影响

在气液/固边界面处,体积变化的气体经历的并非完全的绝热过程,可能存在传热现象,影响压力变化幅值的测量结果,给液体推进剂量测量误差带来更大的不确定度。

(2)贮箱可压缩性

贮箱壁在其内部压力变化时会产生体积伸缩变化,钛合金贮箱,其典型的拉伸变形产生体积误差约为1%左右,因此,给定的体积改变量ΔV并非完全由气体承载。

(3)液体推进剂压缩性

液体不是完全不可压缩,对于某些低温推进剂而言,其压缩性不可忽视。液体的可压缩性与压力变化值ΔP存在线性关系,对公式(1)进行修正后仍然适用于计算。

(4)气体组分

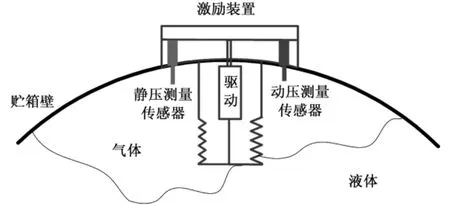

贮箱系统内气体部分包含增压气体和液体推进剂蒸气,两种气体组分的压力及性质不同,其中推进剂蒸气的压力为液体推进剂对应气液边界温度下的饱和蒸气压Pv。假设气体部分的总比热比为γ,γv、γb分别推进剂蒸气和增压气体的比热比,则气体总比热比为:

其中Pv、P0分别为推进剂饱和蒸气压和气体总压。

(5)温度分层

微重力条件下,浮力和对流传热大大减弱,贮箱内存在温度的分层现象,因此,需通过布置合理的热电偶阵测量平均温度,获得较为准确的γ值。

(6)气液边界面传质影响

测量控制方程的前提是气体质量一定,如果激励频率过低,会导致在一个周期激励内,气液边界面处进行相变传质达到新的热力学平衡状态,影响测量精度。通过施加合理的激励频率,使得气液边界处在一个激励周期内来不及达到的新的平衡状态就进入到下一个激励周内,降低相变传质对测量的影响。

(7)多气泡影响

微重力条件下,气液分布的任意性导致气体体积由多个大气泡组成,进行激励时可能一个气泡被压缩而另一个气泡膨胀,导致动压测量传感器附近产生复杂的压力变化,测量值不能反映气体压力变化真实情况,降低测量精度。因此,激励频率的选择应避免多个气泡的共振频率。

(8)液体推进剂晃动影响

在微重力条件下,液体的表面张力占主导地位,在激励装置的干扰下,很容易使液体产生晃动,如果液体晃动加载在压力变化测量传感器上,将大大降低测量精度。

2 地面模拟装置构成

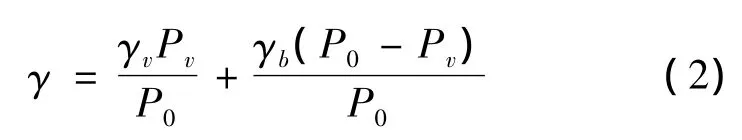

在地面搭建如图2所示的试验系统,系统主要由贮箱、体积激励装置、压力传感器、数据采集&电路控制系统和数据处理系统组成,其中压力测量系统包括一个静压测量传感器和一个动压测量传感器。

2.1体积激励系统

体积激励装置采用的曲柄转动驱动活塞做功的设计思路,由波纹管焊接活塞(直接与贮箱内介质接触并对其进行挤压)偏心轮、电机、轴承及模块化的激励桶组成。偏心轮的偏心距确定后,则活塞进行激励的体积幅值为一定值。从能量、体积、质量方面综合考虑,并与误差分析相结合,得到体积激励幅值一般为贮箱总体积10-4量级。

图2 地面试验系统组成Fig.2 Constitution of CMG ground test board

其工作原理为:电机在控制电路下以一定的速度旋转,带动偏心轮以同样的速度旋转,然后通过连杆作用将偏心轮的旋转运动转换为波纹管活塞的拉伸压缩运动,从而实现对贮箱内气体进行激励,改变其状态,引起压力变化。

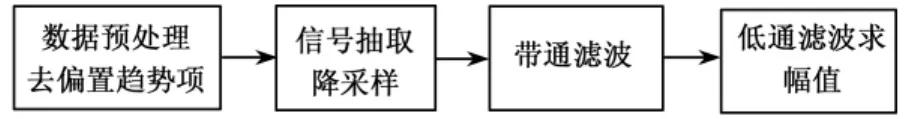

2.2编码电机控制系统

本试验电机转速的控制通过图3所示闭环反馈控制电路实现。

图3 电机转速控制系统Fig.3 Control system for motor speed

上位机控制界面下达转速控制指令,通过数据线传至驱动器,控制卡的转速与编码器的实测转速相比较,形成闭环转速控制系统,使电机最终以控制指令的转速的转动。控制方式为脉冲控制,选择定长运动方式,可以使电机在转过给定的脉冲数后回到激励前的初始位置。

2.3数据测量采集系统

(1)静压测量系统

静压为激励前贮箱内初始压力值,也可以理解为激励过程中的贮箱压力均值。采用一个绝对压力传感器进行测量,通过数据采集卡采集数据存储为数据文件,方便后续数据处理工作。

(2)动压测量系统

动压测量系统主要测量激励过程压力变化幅值,采用一个高精度的动压传感器进行测量。动压器并通过RS-232标准计算机接口接收计算机发送的测量指令并返回测量数据,可方便连接计算机数据处理系统。

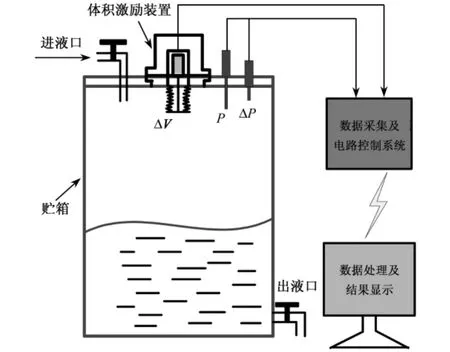

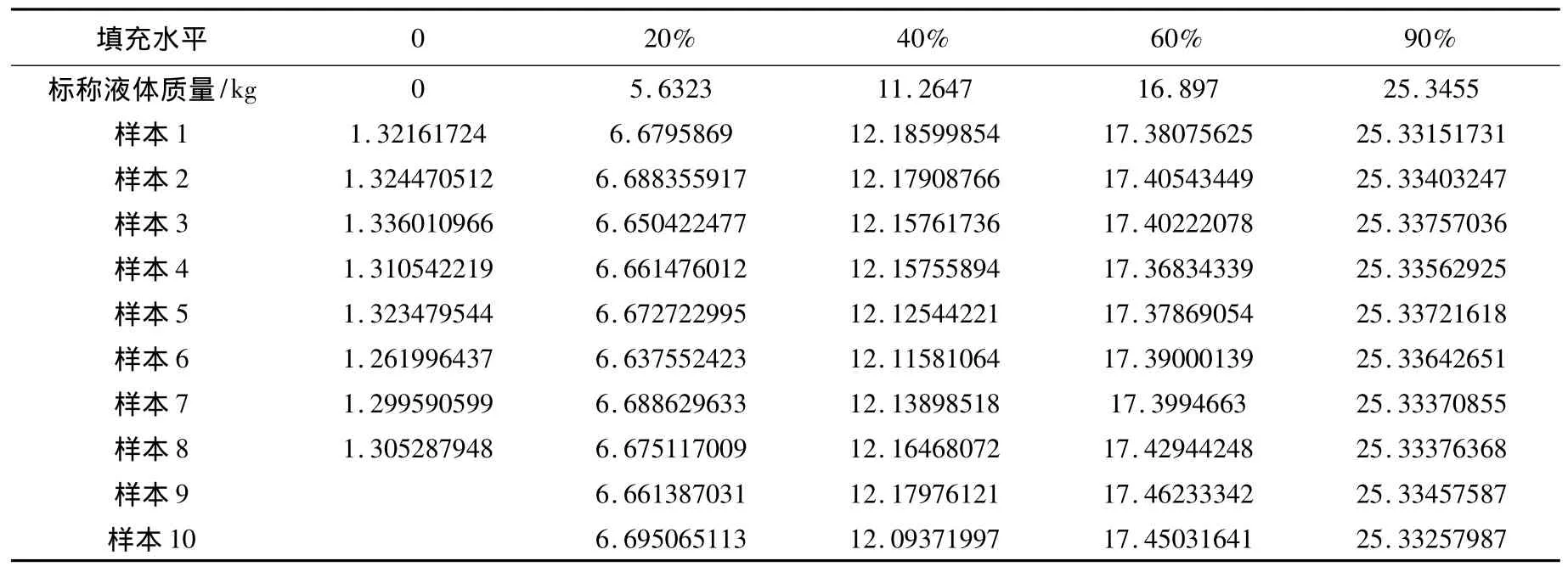

2.4数据处理系统

由于激励体积相对于贮箱总体积很小,由此引起的压力变化值也很小,因此本试验的关键在于提取压力变化幅值,提取幅值的程序流程图如图4所示。

图4 数据处理流程图Fig.4 Data process flow chart

在振动测试中采集到的振动信号数据,由于放大器随温度变化产生的零点漂移、传感器频率范围外低频性能的不稳定以及传感器周围的环境干扰,往往会偏离基线,甚至偏离基线的大小还会随时间变化。趋势项就是在随机信号中存在线性项或缓慢变化的、周期大于记录长度的非线性成分。趋势项的存在,会使时域中的相关分析和频域中的功率谱分析产生较大的误差,甚至使低频谱完全失去真实性,应将其去除。常用的消除趋势项的方法是多项式最小二乘法[4]。

为了获取较多的试验数据,在工程试验中,采样率在满足香农采样原则的基础上,会选得较大一些。但是为了提高数据处理速度,节省数据处理时间,需对所获得的高频数据进行一定的降采样,将采样过程中每次降4-5倍最佳。

3 试验方案

试验全部在常温常压下进行,液体推进剂采用水,填充到贮箱内的液体量采用最小读数为0.1g,量程为20kg的高精度台秤进行标定;同样,贮箱总体积也采用此台秤进行标定,通过多次测量求均值,得到贮箱总体积为28.1617L。

采用参数辨识法对体积改变量进行标定,由于再填充率较高时测量具有比较高的精度,因此,往贮箱内注入90%以上的液体,利用测量公式

多次测量求平均值,可得到高精度的体积改变量,为

17 .21ml。

为了分析体积激励法的测量精度,进行以下液面及频率的试验。

(1)五个填充液面:0,20%,40%,60%,90%;(2)激励频率:0.6,1,2,3,4Hz;

(3)传感器安装在贮箱顶部,测量气体压力,没有液体进入;

(4)试验都是在常温常压下进行。

4 试验结果分析与讨论

4.1试验结果

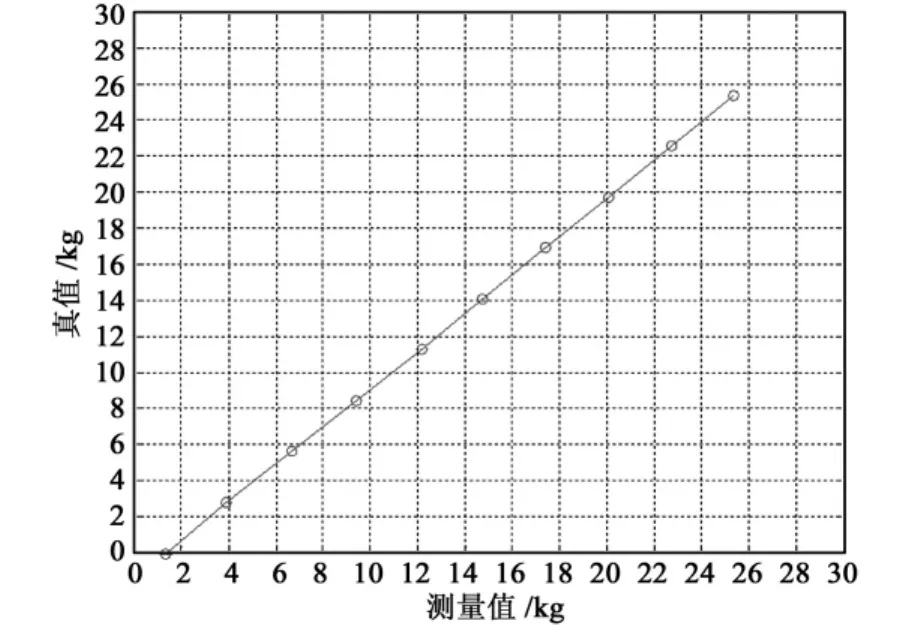

试验中,对1Hz激励频率进行了10个测量样本,每个测量样本进行10次独立试验,其余激励频率下进行了2-3个样本测试,1Hz激励频率下各液面下测量样本值如表1所示。

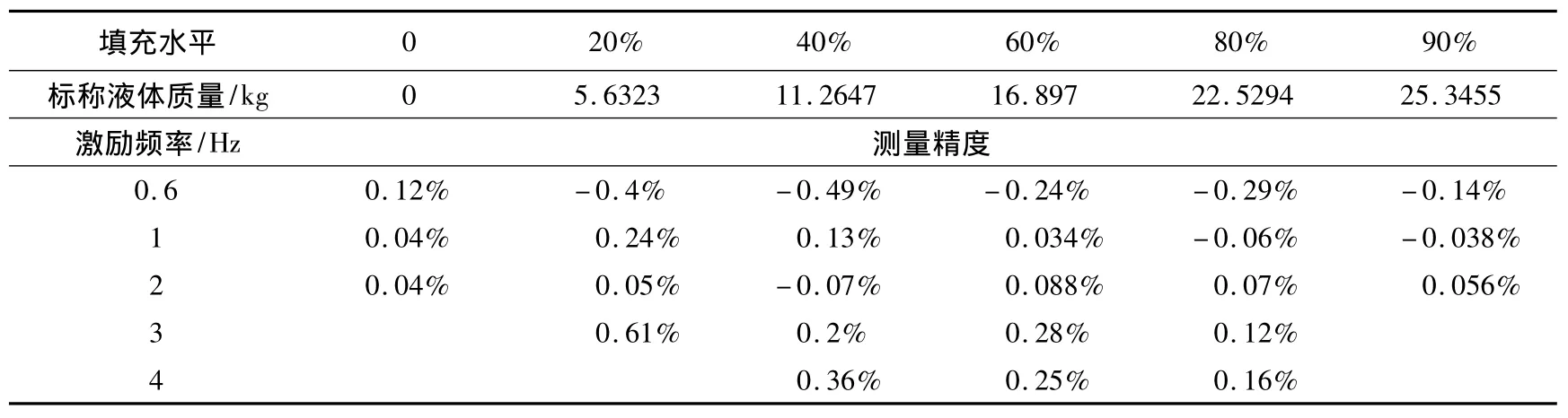

表1 不同填充水平下测量结果Table 1 Test results in different fill level

由表1可知,在低液位时,同一激励频率下多次测量的液体值虽高于贮箱内液体真值,但是测量值相对稳定,说明本系统的测量重复性好。对同一套试验系统,该稳定的差值可以通过地面试验进行标定。因此,可以对各个液位下的测量进行标定,得到如下的测量值与真实值(台秤标定的液体值)的关系如图5所示。

对测量结果修正后得到的测量精度如表2所示,满足1.0%的测量要求。

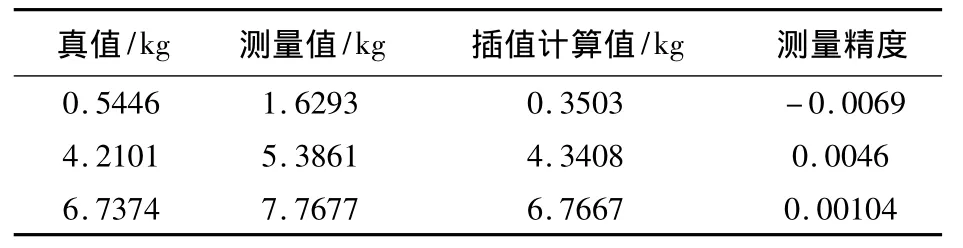

为了验证标定的测量值与真值之间的关系,往贮箱内注入任意量的液体,利用体积激励法进行测量,并通过插值计算,得到表3的测量结果。

图5 测量值与真值关系图Fig.5 Gauged results vs.true results

表2 不同填充水平下测量精度Table 2 Test accuracy in different fill level

表3 标定曲线验证Table 3 Validation of the gauged and true results relation

对本套试验系统而言,对任意液体量的测量都优于1%的测量精度,表明体积激励法具有比较高的测量精度。

4.2分析讨论

(1)由表1可知,对于同一套测量试验装置,测量精度随填充水平降低而降低,这是因为在同样的体积改变情况下,气体体积越大引起的压力改变值越小,引入的测量误差导致。但是由表2可知,对同一套装置进行标定试验后,使得在不同填充水平下都具有较高测量精度。

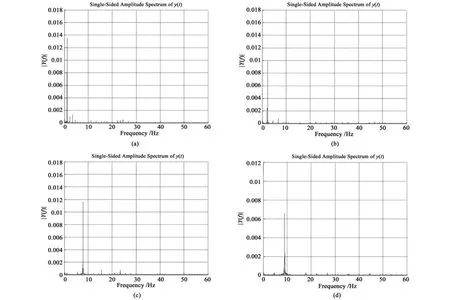

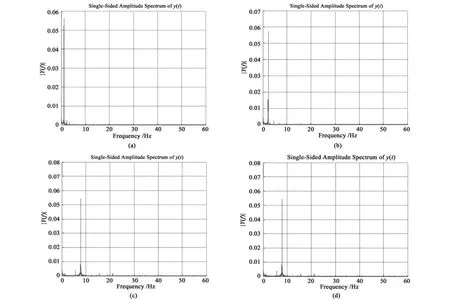

(2)谐波影响

试验中,观察同一填充水平在不同激励频率下,动压信号的幅频响应特性有明显的谐波效应,在设计滤波器时,必须考虑谐波效应的影响,否则所获得压力幅值与真实值有较大偏差,降低测量精度。

由图6可知,在低频激励下,有用信号的倍频谐波比较明显,并且在倍频谐波前没有很强的噪声信号;而在高频激励下,有用信号的倍频谐波不是很明显,且在倍频谐波前由很强的干扰噪声信号。因此,在设计滤波器时有必要考虑在低频时谐波信号对有用信号幅值的影响,应适当放宽带宽,从而信号降采样倍数不能太高;而在高频激励时在考虑倍频谐波的基础上还要注意其之前的噪声影响,带通滤波器的带通过宽可能包含了倍频谐波,但同时也将较强的噪声信号通过了滤波器。

对比图6与图7同样激励频率下的幅频特性曲线可知,不同填充水平下,测量信号的幅频特性产生相同倍数的分频现象;当填充水平越高,低频激励下产生的噪声较弱;高频激励下,噪声对不同填充水平下的测量都有较大噪声影响,因此,在能产生激励效果的基础上,激励频率尽量选择较低频率。

图6 40%液面在1、2、7、8Hz激励频率下的幅频特性图Fig.6 Spectrum character of amplitude vs.1,2,7,8 Hz in 40%fill level

图7 90%液面在1、2、7、8Hz激励频率下的幅频特性图Fig.7 Spectrum character of amplitude vs.1,2,7,8 Hz in 90%fill level

5 结论

本文以探究一种高精度测量大贮箱液体推进剂的检测方法为目的,重点分析了体积激励法的测量原理,介绍了其地面模拟试验系统组成及各分系统特性,给出了试验方案,开展了地面验证试验。试验结果表明,不同填充水平下体积激励法测量推进剂量误差皆能控制在贮箱总体积的1%以内,为未来高精度测量推进剂量的飞行试验及空间应用提供可靠支持。

地面模拟试验在常温常压稳定的环境下进行,然而航天器在空间中处于复杂热环境下,并且可能伴随一定的姿态干扰,引起贮箱内热分层及液体晃动,影响测量精度。因此,结合贮箱所处实际环境进行热力学及动力学建模,验证测量方法的测量精度及可行性是需要进一步研究的内容。

[1] 陈小前,袁建平,姚雯,等.航天器在轨服务技术[M].北京:中国宇航出版社,2009.412-420.

[2]Yendler D B.Review of propellant gauging methods[C].AIAA 2006-939.2006.

[3]Mord A J,Snyder H A,Kilpatrick K A,et al.Fluid quantity gauging[R].Ball Aerospace Systems Final Report DRD MA-183T,NASA Contract NAS9-17616,Dec.1998.

[4] 陈怀堔.数字信号处理教程——MATLAB释义与实现[M].北京:电子工业出版社,2004.