延迟焦化装置流程模拟及应用

张金先,郑文刚,王 锋

(1.中化泉州石化有限公司,福建泉州362103;2.中国石油化工股份有限公司炼油事业部;3.中国石化石油化工科学研究院)

随着计算机技术的发展,过程模拟已作为工程设计、过程开发和生产优化控制的重要工具得到广泛应用[1]。在炼油方面,目前的模拟软件主要有Aspen Plus,Pro-Ⅱ,Aspen Hysys以及Petro-SIM等。Petro-SIM是英国KBC公司结合Hysys软件和炼油Profimatics动力学包开发出的炼油装置稳态流程模拟软件,该软件不仅能够对单装置模拟,而且可以建立全厂流程模型,在国内外有较广泛的应用。

延迟焦化是炼油厂渣油加工的主要手段之一。由于对原料适应性强、技术成熟、投资较低等优点,延迟焦化工艺在炼油厂中得到广泛应用。因为原料表征困难,反应机理复杂,延迟焦化装置的操作相对较粗放,有较大的操作弹性和优化空间;此外,延迟焦化装置在炼油厂重油平衡中占有举足轻重的作用,对全厂经济效益有重大的影响。因此,应用Petro-SIM软件建立延迟焦化装置工艺模型,并在此基础上对装置进行工况分析、优化装置操作或建立全厂模型,从全厂角度优化焦化装置生产将具有十分重要的意义。

1 Petro-SIM软件简介

KBC公司的Petro-SIM软件把图形化的过程模拟器和KBC先进的工业技术及严格的炼油厂过程模型结合起来,是基于Hysys.Refinery界面的先进模拟工具。Petro-SIM可以根据实验室数据或者商业原油数据库建立自己的数据库;可以对炼油装置进行单元优化、清洁燃料研究、实时优化、故障排除研究和操作过程监视等,能优化生产装置,使利润、产率或加工量达到最大化,同时兼顾到装置实际设备的极限能力和装置操作的约束条件。Petro-SIM融合了KBC专有的Profimatics技术,提供了一套最完整的反应模型,可以用来模拟一个特殊的单元操作或者进行炼油厂全厂模拟。如包含多种炼油厂专用单元模型:FCC-SIM用于流化床反应器模拟;REF-SIM用于重整装置模拟;HCR-SIM用于加氢裂化装置模拟;DC-SIM用于延迟焦化装置模拟;VIS-SIM用于减黏裂化装置模拟;NHTR-SIM,D HTR-SIM,VGO HTRSIM,RHDs-SIM分别用于石脑油加氢装置模拟、柴油加氢装置模拟、VGO加氢装置模拟和渣油加氢脱硫装置模拟等。

2 延迟焦化装置工艺模型的建立

延迟焦化装置工艺模型是机理模型、经验模型和动力学模型的结合。延迟焦化装置包括加热炉、焦炭塔、分馏塔、泵、换热器等设备。延迟焦化装置工艺模型有以反应为主的模型和装置全流程模型两种,其中DC-SIM用于建立反应模型,分馏塔、换热器等常常是简化模型,Petro-SIM则侧重于建立全装置模型,反应部分被适当简化,分馏塔、罐等其它辅助设备种类非常完备和全面。DCSIM是通过真实碳数组分反应动力学和大量经验公式两方面建立焦化反应模型,该模型可以对延迟焦化反应进行预测,并对与焦化反应密切相关的设备操作,如加热炉、焦炭塔等进行优化,Petro-SIM提供了对大量设备如分馏塔、换热器、泵等的优化。实际应用中,常常是在Petro-SIM中引入由DC-SIM得到的反应模型标定因子,详细模拟装置反应,并结合其它辅助设备如分馏塔、换热器等,真实模拟延迟焦化装置从反应到产品分离以及物流换热等装置的完整工艺过程。

2.1 DC-SIM建模

建立反应模型首先需要对模型进行设计。模型设计是建立反应模型的基础,需要根据装置实际状况输入各种参数。主要内容有:焦化装置配置;循环油类型选择,是常规还是一次通过;急冷油配置;工程单位选择;分馏塔侧线设置以及焦炭塔尺寸配置等。

在完成模型参数基本输入后,就可以对模型进行标定,也即生成模型。模型标定需要装置原料和产品性质、产品收率、关键操作参数、原料和产品的价格体系以及调节因子等。准确输入标定数据后即可运行软件并生成标定结果,对标定结果进行检查与核对,如果有不合理或不符合装置实际的数据,则通过调节因子,直到得到准确的模型。

2.2 Petro-SIM建模

当DC-SIM标定好后,即可把标定结果导入到Petro-SIM模型中。Petro-SIM是在Hysys平台上建立起来的机理模型,是基于虚拟组分建立的,在一定的基础环境中选定某种计算方法进行计算。在Petro-SIM中不仅可以从机理模型中引出具有某种性质和操作条件的物流,而且还能对加热炉、塔、罐、泵等进行计算,从而完全模拟工业装置,实现桌面炼油厂。

3 延迟焦化装置工艺模型的应用

在DC-SIM模型中可以快速地实现对反应过程的预测和优化,如改变原料性质或改变循环比预测产品分布和性质的变化。对于其它方面的应用,如研究分馏塔操作对产品分布及性质的影响,研究换热网络等,则要用Petro-SIM模型。Petro-SIM模型直观,而且物流中带有性质数据和操作条件数据,不仅有机理反应模型,而且还带有各塔、罐等设备的准确计算,此外,应用Petro-SIM还可以将全厂各装置模型串起来,对物流性质等进行传递计算,真正实现全厂流程的模拟计算。

3.1 Petro-SIM单装置模型的应用

要应用焦化单装置模型,首先要建一个与实际工业装置对应的详细Petro-SIM模型,塔要建成逐板计算,主要的换热器、泵等也要在模型中体现,以使各塔进料物流的性质和操作条件与装置实际状况吻合。

焦化反应是重油的热反应,主要包括裂化和缩合两类反应,裂化反应是吸热反应,而缩合反应是放热反应。所谓延迟焦化就是要把反应延迟到焦炭塔中进行的焦化反应,因此大部分热量都被介质带到焦炭塔中,只有少部分(约10%~20%)的裂化反应和极少的缩合反应在炉管内发生的。基于此,可以通过Petro-SIM对加热炉的效率和能耗进行计算。

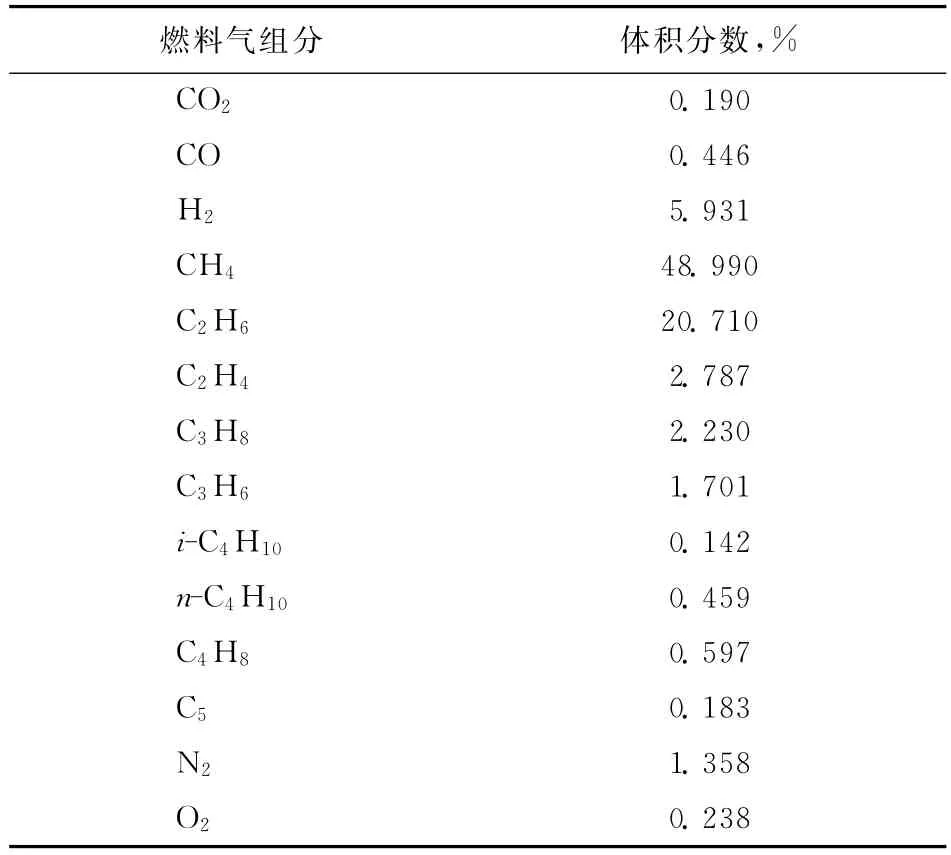

某炼油厂焦化加热炉耗燃料气约3 048m3/h(标准状态),炉出口温度约492℃,排烟温度约110℃,氧含量约3%,以脱后干气为燃料气(组成见表1),选择绝热GIBBS反应器为燃料气与空气的反应器。

表1 燃料气组成

加热炉热损失主要包括排烟损失和炉体的热损失,炉体的热损失一般按3%算,通过模型标定算出炉管裂化率(mol)为11.48%,通过文献得到渣油平均裂化能为350kJ/kg,因此可以得到炉管内裂化吸热量,通过Petro-SIM算出加热炉的有效热量及燃烧总热量,如表2所示。

表2 Petro-SIM加热炉计算结果

从表2可见,加热炉热效率为92.98%,单耗为581.99MJ/t,这与实际(加热炉效率91.9%,单耗567.76MJ/t)比较吻合,说明Petro-SIM在模拟计算焦化加热炉效率及能耗时较为准确。

3.2 焦化Petro-SIM联合装置模型的应用

建立延迟焦化反应、分馏及吸收稳定联合装置模型,分析焦化反应与产品分离关联关系,可优化装置操作[2]。

某厂延迟焦化装置扩能改造后达到1.85Mt/a生产能力,装置循环比1.15,生焦周期20.5h。装置扩能改造仅仅针对加热炉、焦炭塔及分馏塔部分,吸收稳定部分未作改造。改造前,干气中C3以上组分体积分数基本维持在3%以内,改造后体积分数则达到6%~7%,大量液化气组分进入瓦斯系统作为燃料烧掉,造成经济损失。以焦化装置实际生产数据作为模型参数,建立延迟焦化吸收稳定联合装置Petro-SIM模型。

干气中C3含量除与焦化反应相关外,还与吸收稳定单元的操作密切相关,特别是吸收塔和解析塔。通过分析装置工艺及生产数据发现,解吸塔塔底再沸器热源是分馏塔中段回流,解吸塔塔底温度是160℃左右,液化气C2体积分数为0.05%,远低于厂内考核指标2%,说明解吸塔塔底温度还有下降的空间。应用模型,将解吸塔塔底温度从160℃降至150℃,观察干气C3含量和液化气C2含量变化过程,具体如图1所示。

由图1可知,随着解吸塔塔底温度降低,干气中C3体积分数相应降低至4.91%,当温度继续降至150℃时,液化气中C2体积分数将超过2%,由此可以看出,降低解析塔塔底温度能够降低干气中C3含量,增加液化气收率,但解析塔底温度不宜低于150℃,否则造成液化气中C2含量不合格。

图1 干气中C3、液化气中C2含量与解吸塔塔底温度关系(Petro-SIM模型计算结果)■—干气中C3;◆—液化气中C2

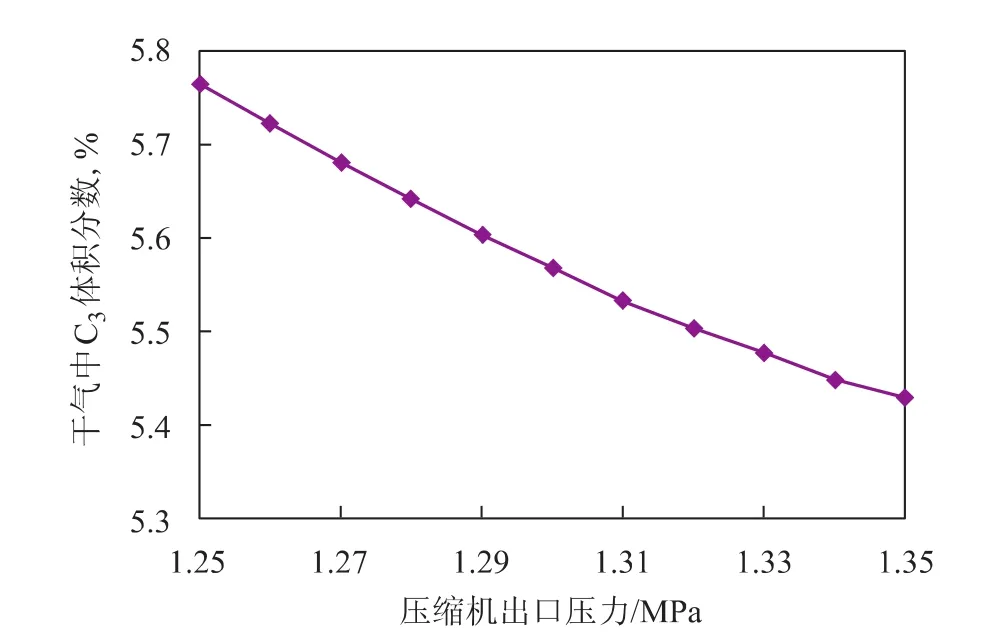

此外,干气中C3含量还受解吸塔压力影响。需要研究压力与干气中C3含量的关系,指导装置操作。应用模型,改变解析塔压力,观察干气中C3含量的变化,如图2所示。

图2 干气中C3含量与压缩机出口压力的关系(Petro-SIM模型计算结果)

由图2可看出,解析塔压力由1.25MPa提高至1.35MPa,干气中C3体积分数由5.75%降至5.43%,增加解析塔压力能够减少干气中C3的损失。

对比上述2个方案,可以看出,降低解吸塔塔底温度对降低干气中C3含量相对效果更加明显。结合设备状况和各种约束条件,可以综合选取降低塔底温度和提高解析塔压力2种方法,有效改善干气中C3含量一直偏高的状况。

3.3 焦化Petro-SIM炼油全流程模型的应用

Petro-SIM不仅能对单装置进行模拟计算,它更大的优点是方便建立炼油厂全流程,实现桌面炼油厂。把焦化装置放入全流程中一并考虑,进行全流程计算,方案对比,实现全流程优化。

以焦化装置循环比为例。降低焦化循环比,虽然可以提高液体收率,降低焦炭收率,但要综合评价经济效益,并非循环比越低越好。首先,需要考虑装置安全生产和可行性,如降低循环比会改变加热炉进料性质,可能造成炉管结焦,影响焦化装置长周期运行;此外,还需要考虑炼油厂配套装置的加工能力,如蜡油加氢装置及催化裂化装置加工能力等;最后,需要考虑产品价格、操作费用等因素。因此,仅仅凭经验是无法判断降低焦化循环比的经济效益。通过Petro-SIM建立焦化装置模型,可以测算出降低焦化循环比的经济效益。

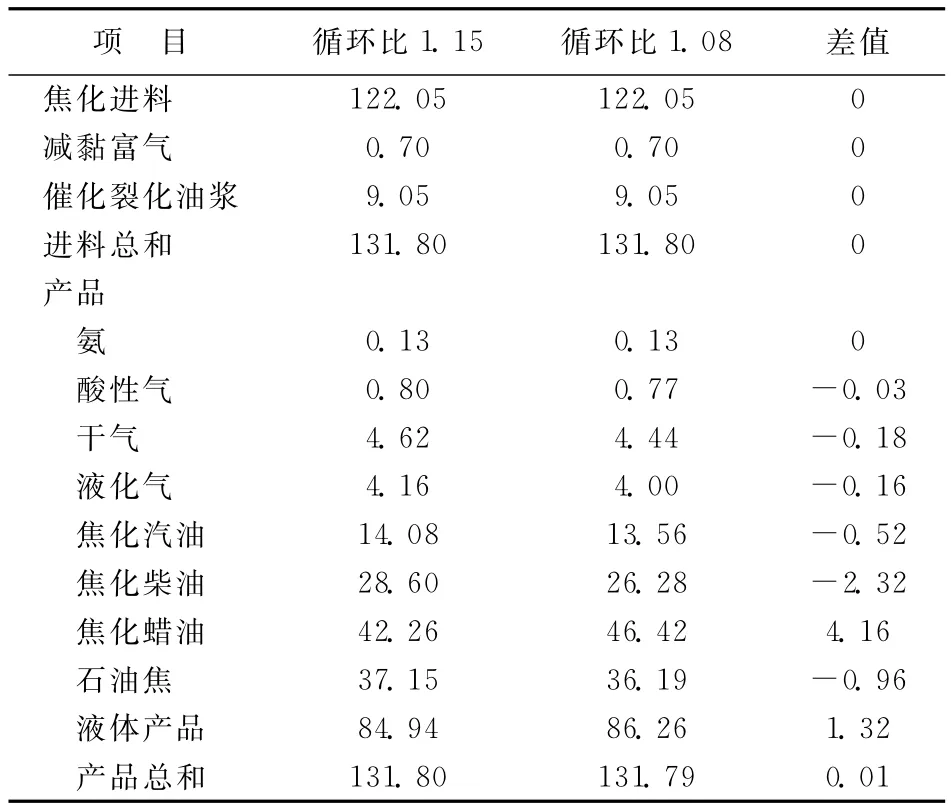

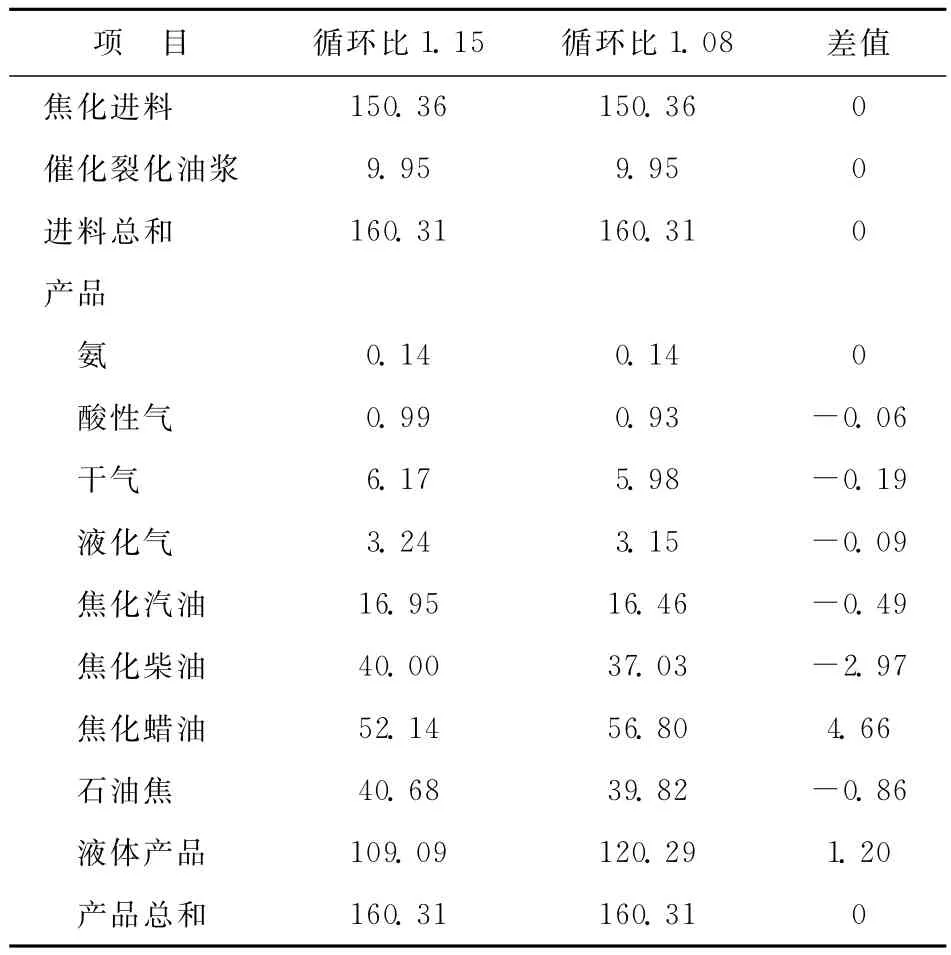

某炼油厂两套延迟焦化装置的循环比平均在1.15左右,以2010年8月该厂生产方案为基准方案,循环比为1.15,9月循环比降到约1.08,形成一个新的方案,通过Petro-SIM全流程模型计算结果分别见表3和表4。

表3 1号延迟焦化装置联合循环比为1.15和1.08时产品分布情况 t/h

表4 2号延迟焦化装置联合循环比为1.15和1.08时产品分布情况 t/h

从表3、表4可以看出,焦化装置循环比降低,焦化蜡油收率明显提高,焦化柴油、石油焦产率明显下降,焦化汽油及气体收率也有相应的下降,装置的整体液体收率上升。

焦化装置除了石油焦可直接作为商品出厂外,其它都还需要进行二次加工才能成为产品出厂或到下游装置再加工成其它商品,因此单装置中降低循环比很难判断是盈利还是亏损,只有放到全流程中计算方能更直观判断是否盈利。表5是两套焦化装置降低循环比后,全厂产品和效益的变化。

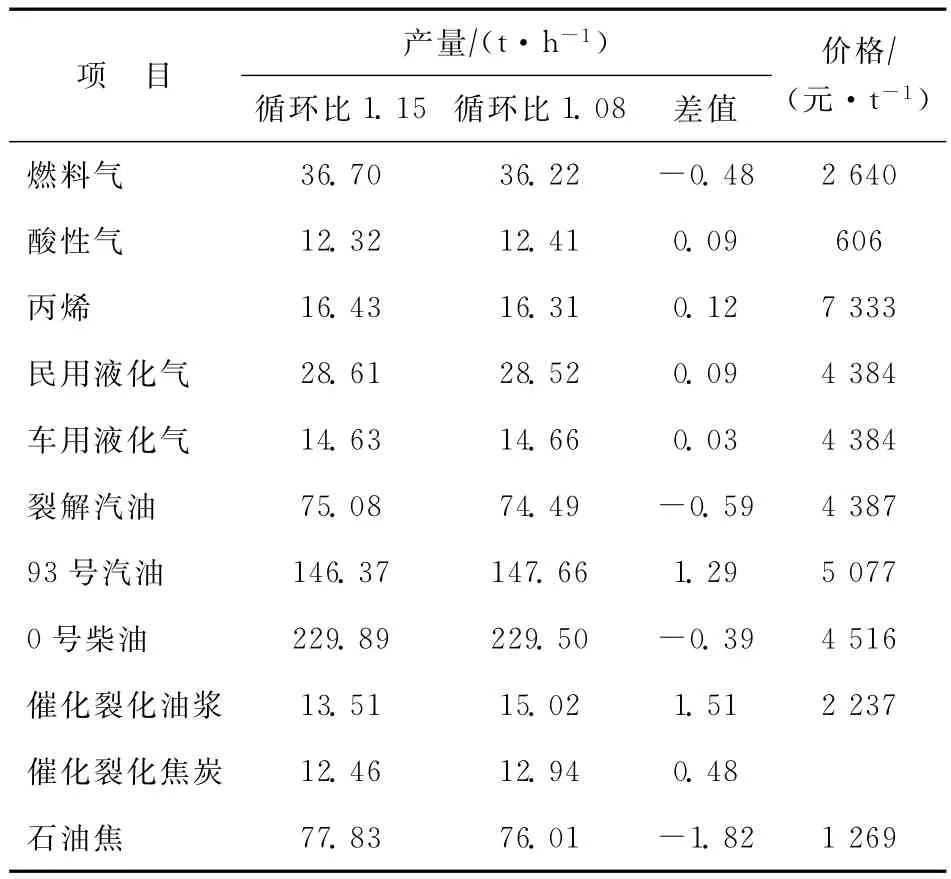

表5 全厂产品变化及效益情况(按2010年8月份价格体系算)

从表5可知,焦化循环比降低后,全厂石油焦产量降低,汽油产量升高,催化裂化油浆产量升高,柴油略微减少,液化气略微增加,因为焦化装置循环比降低后,焦化蜡油收率上升,柴油产量降低,于是蜡油加氢处理量增加,催化裂化处理量增加,催化裂化汽油收率高于焦化装置,柴油收率低于焦化装置,因此模型得到的数据是合理的。通过测算,当将循环比由1.15降低到1.08时,每年能为全厂增效890万元。

4 结 论

DC-SIM模型可以便捷地对延迟焦化装置生产进行预测和优化,对优化方案计算结果进行对比,而Petro-SIM模型不仅可以对单体设备、联合装置进行计算优化,更为重要的是可以建立炼油厂全流程模型,真正实现桌面炼油厂。某炼油厂利用Petro-SIM模型优化延迟焦化装置吸收稳定系统,有效降低了干气中的C3含量,减少经济损失;而利用Petro-SIM建立全流程模型,将延迟焦化装置循环比从1.15降低到1.08,全厂的产品分布会有所改善,通过模型计算每年可使全厂增效890万元。

[1] 杨小健,孙忠潇.炼油装置流程模拟与优化系统设计与应用[J].石油炼制与化工,2011,42(9):87-91

[2] 阎龙,张金先,申海平,等.吸收稳定系统的模拟与分析[J].石油炼制与化工,2011,42(6):93-98