CAO技术在环氧乙烷装置中的应用

李学

(中石油东北炼化工程有限公司吉林设计院自控室,吉林吉林132002)

计算机辅助操作CAO(Computer Aided Operation)技术是美国SD(Scientific Design)公司应用在环氧乙烷(EO)装置上的专利技术。使用CAO技术可以完成对反应器指标参数的实时计算和显示。其具备主要进料回路(氧气回路和乙烯回路)的自动控制、重要工艺参数的变化趋势分析等功能,实现对生产过程的优化操作和先进控制[1]。

1 CAO技术的主要原理

氧气和乙烯是生成EO的两种主要原料。在反应过程中,混合气体中氧气的体积分数越高,反应效率就越高,即EO成品的产率越高。但是混合气体中的氧气体积分数有一个爆炸极限,如超出了该极限值,就会给装置的安全生产带来危害[2]。因此,如何在保证安全生产的前提下尽量提高氧气的体积分数,从而提高装置的生产效率,是EO装置生产的一个关键问题[3]。

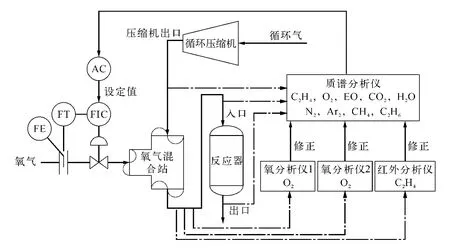

CAO技术正是以该关键问题为核心,用氧气的爆炸极限值减去一个安全空间值,得到最理想的氧气体积分数,然后依靠质谱仪采集到的氧气体积分数信号,通过氧分析仪进行修正,计算出目前氧气的实际体积分数值,最终确定氧气进料回路的设定值,实现氧气进料量的自动闭环控制[4]。这样既保证了装置的安全性,又提高了生产效率,降低了原料的消耗,提高了成品的产率。CAO技术控制流程如图1所示。

2 CAO技术的组成

2.1 质谱仪采样及计算

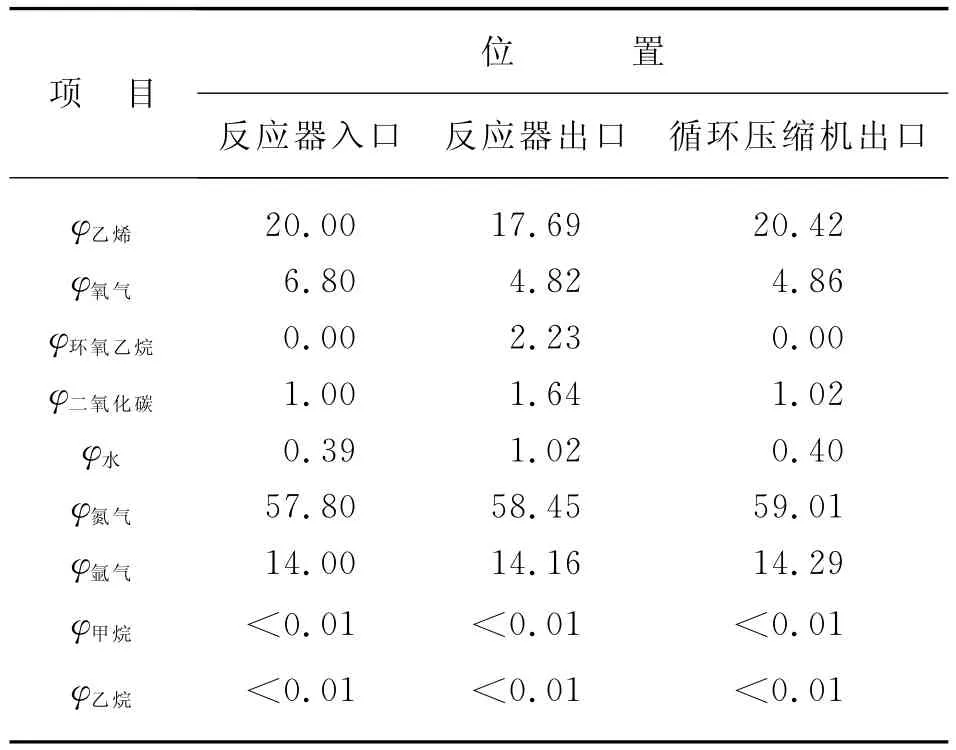

控制混合气体中的氧气体积分数,首先需要测量氧气的实际体积分数。在CAO技术方案中,单个反应器的采样点有3个,质谱仪的采样点分别位于反应器入口、反应器出口和循环气压缩机出口,每个采样周期为90s。这一时间平均分配给每个流路,用于流路的切换、吹扫、数据的采集和计算[5]:247-255。质谱仪共分析9种组分气体的体积分数,见表1所列。

图1 CAO技术控制流程

表1 需分析组分气体的体积分数 %

CAO技术程序对每个流路中的每个组分信号的范围进行检查,以确认它是否为一个可信任的数据,然后对数据做平均值和归一化计算,并显示到流程图上供操作人员查看。

CAO技术程序对质谱仪的工作状态实时监控,一旦发现故障立刻停止采样和计算工作,把相应的故障位置的显示数据置为高亮状态,并将闭环控制回路切出来,同时报警并提示操作人员[6]。

如图1所示,EO装置通常设置1个反应器。质谱仪设有3个流路,每个流路的采样时间为30s。正在工作的流路被点亮,在液晶屏ACTUAL处实时显示质谱仪的采样数据,在流路处显示经过计算后的组分体积分数。

在反应器的入口和出口,还分别安装了氧分析仪和红外分析仪,用于测量氧气和乙烯的体积分数。如果氧分析仪和红外分析仪测量的体积分数与质谱仪测量的体积分数之间的偏差大于某值时,程序将处于故障位置,并提示操作人员注意[7]。

经计算,氧气最大允许体积分数为8.142%,氧气平均体积分数为7.874%。

2.2 反应性能参数计算

为了让操作人员及时了解当前的工艺生产状况,需要对能够代表反应性能的参数进行计算并显示在流程图上。这些参数包括干态选择性、湿态选择性、反应器产量、原料消耗率。

选择性又称反应专一性。一个化学反应若同时生成多种产物,其中某一种产物是最希望获得的,则该产物产率的大小代表了反应选择性的高低。反应选择性是评价反应效率高低的重要标志。干态选择性与湿态选择性的区别在于是否考虑了水蒸气对选择性的影响。

操作人员通过实时监控反应选择性参数,可及时了解当前的工艺生产状况是否处于最佳状态,并及时作出调整。

2.3 闭环控制

氧气进料回路和乙烯进料回路是2个最重要的控制回路,也是影响反应性能的关键回路。在CAO技术方案中,这2个回路可投闭环控制,即进料量的设定值通过CAO技术程序计算,不需要人为干预,摆脱了人工控制的随意性并消除可能出现的失误,提高了生产效率和安全性[8]。

闭环控制回路由操作人员根据工艺生产状况来决定是否投用。投用时,程序会检查与闭环控制相关的条件是否被满足,即便有一个条件未被满足,闭环控制也无法投用。闭环控制投用之后,程序仍然会随时监测条件,一旦有条件不满足,闭环控制立刻自动切出,改为手动控制,并通过发送信息的方式通知操作人员[9-10]。

3 效 益

3.1 提高乙烯的效率

氧气和乙烯是生产EO的两种主要原料,使氧气体积分数尽可能接近允许的极限值,可以提高反应的选择性。如果采用手动操作,一般可以将氧气体积分数的偏差维持在±0.20%。为了不超出氧气的最大允许体积分数8.0%,则氧气的平均体积分数为7.80%。如果采用CAO技术,可以将氧气体积分数的偏差维持在±0.05%,则氧气的平均体积分数为7.95%,使得反应器的选择性提高了约0.20%~0.25%,那么每年乙烯的消耗量约减少200t。如果乙烯的成本以4 000元/t计,则每年可节省80万元人民币。

3.2 延长装置在线时间

反应器监视程序可在联锁跳车之前就检测到工艺过程的不良状态。通常情况下,每年平均有6天为非正常停车时间。运行反应器监视程序至少可以减少1天的停车时间,使装置增加1天的产量(480t)。如果效益以3 000元/t计,则每年可增加效益144万元人民币。反应器监视程序定时(2min/次)向操作人员提供关键反应参数,使操作人员在发生问题之前就可以采取措施。如果实施闭环控制,这些措施还可以由DCS自动完成,无需操作人员的干预。

3.3 增强装置安全性

EO装置设有1套独立的安全仪表系统(SIS),用于保证EO装置的安全运行。但是装置的非正常停车和开车增加了不安全性,并且开停车的过程会浪费大量原料,也会影响装置的效益。反应器监视程序可以检查关键工艺参数,对其变化作出快速响应,使装置在进入危险状态之前就能采取措施,进而增强了装置的安全性[5]376-390。

4 结束语

CAO技术是EO装置开车、安全运行和优化操作的必要保证,它在EO装置中的成功应用为企业带来了直接经济效益。因此,CAO技术在实际工程项目中的广泛应用具有深远的意义。

[1] 张志檀.先进过程控制技术漫谈[J].自动化博览,2009(S1):40-44.

[2] 陆德民,张振基,黄步余.石油化工自动控制设计手册[M].3版.北京:化学工业出版社,2000:165-179.

[3] 俞金寿.工业过程先进控制[M].北京:中国石油出版社,2002:408-441.

[4] 王树青.先进控制技术及应用[M].北京:化学工业出版社,2001:247-255.

[5] 王树青,乐嘉谦.自动化与仪表工程师手册[M].北京:化学工业出版社,2010:247-255.

[6] 何克中,李伟.计算机控制系统[M].北京:清华大学出版社,1998:56-68.

[7] 何衍庆.集散控制系统原理及应用[M].北京:化学工业出版社,2002:215-232.

[8] 蒋慰孙,俞金寿.工程控制工程[M].2版.北京:中国石化出版社,1999:55-62.

[9] 王树青,戴连奎.自动控制原理[M].北京:冶金工业出版社,2001:101-106.

[10] 田涛.过程计算机控制及先进控制策略的实现[M].北京:机械工业出版社,2007:189-193.