普光气田地面集输系统硫沉积原因分析及对策

李 宁 何 洋 任 斌 郭冬冬 姜 敏

( 1.中国石化西北油田分公司油气运销部 2.中国石化中原油田普光分公司采气厂 3.中国石化中原油田分公司油气储运管理处)

0 引言

普光气田是我国迄今为止规模最大、硫化氢及二氧化碳含量最高的特大型海相整装气田,经测定,普光气田H2S 含量12.31%~17.05%,CO2含量7.89%~10.53%,开采及处理难度极大,腐蚀介质H2S和CO2不仅对地面集输管线和设备装置的安全运行造成较大影响,同时对现场人员的健康及环境也构成了极大威胁。目前,普光气田主体地面集输工程共建16 座集气站、1 座集气总站、1 座污水站及站外酸气输送管道约38km。普光气田从投产至今,地面集输管线流程及设备设施硫沉积现象严重,频繁造成分酸分离器捕雾网、节流阀堵塞,排液管线堵塞排液失效等问题,已经严重影响到正常生产,如何有效解决集输系统硫沉积堵塞问题是我们面临的难题。

1 现场问题调查

(1)堵塞

为了制定有效的解决措施, 我们首先对集输系统硫沉积堵塞情况进行了详细的调查,并通过试验进一步验证了硫沉积堵塞成因[1],为下一步工作的开展理清了思路。

从普光气田开井生产以来,各井都出现过分酸分离器前后压差过大造成憋压,影响安全生产的现象,以P3011-1井为例,从投产时的生产数据来看,该压差保持在0.2MPa以内为正常状态,但随着气井生产时间增加,固态硫及其他杂质堵塞在分酸分离器捕雾器上,使分酸分离器前后压差最高达到6MPa。分酸分离器捕雾网堵塞情况(图1、图2)。

图1 分酸分离器提出物堵塞图

如图1、图2所示,固态硫及杂质附着在分酸分离器捕物网,随着生产时间的增加,固态硫及杂质累积量不断增多,最终导致分酸分离器捕雾网堵塞,无法实现酸气的分离。

(2)分酸分离器捕雾网堵塞周期预测及验证

为了验证分酸分离器捕雾网硫沉积周期及压差的变化情况[2],我们从2010年7月~11月对该井分酸分离器压差变化情况进行了跟踪观察:

图2 分酸分离器捕物网堵塞图

P3011-1井采用二级节流模式(8.5 MPa~28MPa),温度控制在(30℃~55℃),投产前分酸分离器更换了全新捕雾网,2010年7月10日投产到2010年8月7日,在生产工况条件不变的情况下分酸分离器前后压差在0.5 MPa范围内,判断分酸分离器捕雾网还未形成堵塞,2010年8月8日到2010年9月18日,分酸分离器前后压差在0.5MPa~2 MPa范围内,判断分酸分离器捕雾网已开始出现硫沉积。2010年9月18日到2010年11月18日,分酸分离器前后压差在2MPa~6MPa范围内,已明显出现堵塞情况,酸气分离情况不佳,排液量较投产时大幅减少,判断分酸分离器捕雾网硫沉积现象严重(现场取出实物已验证各阶段判断(图3)),由此可以分析,分酸分离器捕雾网在该生产条件下平均4个月左右将被堵死,需要进行清理解堵,恢复生产。

(3)堵塞物成分分析

在P3011-1井现场勘察中,我们发现在分酸分离器上部、分酸分离器捕雾网、分酸分离器出口管线聚集大量的淡黄色粉末状附着物和胶状物,胶状物呈褐色,较为粘稠,伴有刺激性气味(图4、图5)。

图3分酸分离器压差变化曲线图

图4 粉末状单质硫

图5 胶体状硫化物

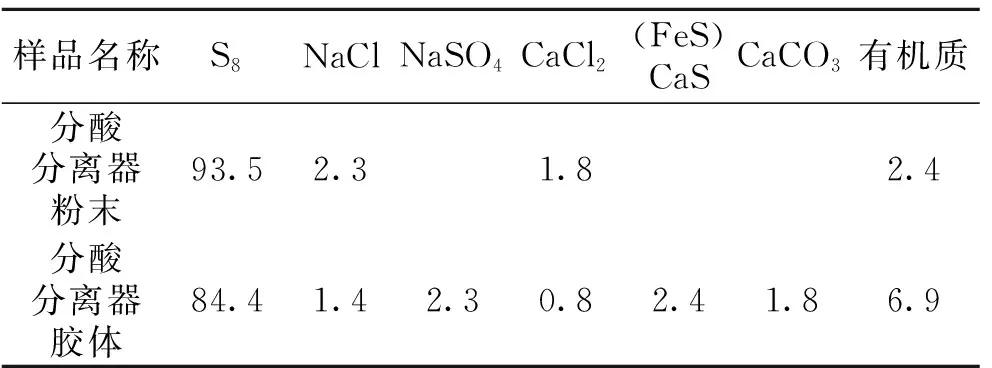

为了进一步明确堵塞物的组分,我们对提取物进行了组分化验,其化验结果见表1:

表1 提取物组分分析表

从表1可知,附着在分酸分离器各部件上的提取物84.4%以上为单质硫。

2 原因分析

(1)硫沉积溶解度影响

影响元素硫沉积的因素,表现在影响元素硫的溶解度上面[3]。在酸性气体中,硫化氢含量越大,硫的溶解度越高,因而发生元素硫沉积的可能性就越大,但这并不是唯一的因素。有的天然气含硫高达34.35%也未见硫堵,而有的仅含8.4%就发生硫堵。一般来说,元素硫在高含硫气体中的溶解度主要受压力、温度和气体组成等的影响,在酸性气体混合物中,压力越高,元素硫的溶解度越大。反之,压力越低,元素硫的溶解度会越小,在高含硫气体混合物中,元素硫的溶解度随温度的升高而增大,反之,溶解度随温度降低而减小。高含硫气体中硫化氢含量对元素硫的溶解度影响最为明显。总之,压力和温度等条件的变化,都会影响硫在高含硫气体中的化学和物理溶解作用。当硫在酸性气体中的溶解达到饱和状态时,进一步降低压力和温度,析出的元素硫就会以液态或固态形式沉积下来,最终使整个混合物由单一气相状态转变为气液两相或气固两相或气液固三相。其次,在节流降压高速开采天然气的过程中,随着压力温度的下降,硫溶解度下降,当其超出该条件下元素硫的临界饱和度时,必有单质硫析出,若流体携带硫结晶体的能力低于硫结晶体的析出量,在某时某点就将发生硫沉积现象。

(2)分酸分离器结构是造成元素硫堵塞的原因

分酸分离器捕雾网硫堵。捕雾网空隙狭小,加上气流流速和气流方向的突变,狭窄的气流通道极易捕捉单质硫,并且随着硫的沉积,分离元件通道更加狭窄,引起气流通道堵塞。

(3)温度和压力变化可影响硫沉积速率

由于分酸分离器是分离气井产出的酸液,目前安装分酸分离器的集气站有P301、P302、P303、P201、P202、P104集气站,但从目前堵塞情况来看,各个集气站均出现过堵塞情况。根据取样化验堵塞物80%为单质硫,根据单质硫的沉积机理(公式1),当流程中温度和压力高时,多硫化氢的平衡向右移动,增加了被结合的多硫化氢形式的元素硫量。但当集输流程中温度和压力降低时多硫化氢平衡就向左移动,此时多硫化氢分解,发生元素硫的沉积,和集输管道中其它杂质形成混合物,流动性较差,很容易堵塞工艺设备和管线。

HS+Sx⟺H2Sx+1

(1)

3 硫溶剂加注配套工艺的应用

目前,普光气田集输系统主要设备均为橇装式,在原设计中,各集气站内均预留了一套溶硫剂加注橇位置,预留规格为8.6m×2.5m,结合前期采取的解堵措施和验证手段,以及收集到的现场基础资料,我们决定依托集气站内现有的甲醇加注橇块的井口备用泵和缓蚀剂移动加注橇块的药剂罐连接成溶硫剂加注装置,在P3011-1井进行溶硫剂(DSM-1和DSM-2)加注施工,故方案中溶硫剂加注设备选用橇装式,且尽量与预留溶硫剂橇块规格一致。溶硫剂加注橇块包括药剂罐、计量泵、阀、配管、附属设备等。

(1)解决方案调研

利用蒸汽车热解堵法主要是针对堵塞物较小,堵塞情况较轻的管线解堵效果较好,对堵塞部位利用蒸汽车进行加热将堵塞部位的堵塞物进行融化,在普光采气区普通采用,但易对管线、设备产生锈蚀,特别在冬季气温较低,湿度较大的环境下效果不理想。高压气体吹扫法必须要对生产井进行停产,再利用堵塞位置后部的高压气体对堵塞位置进行吹扫,再用蒸汽车进行配合,将堵塞位置的异物吹出,耗时较长,效果不佳,溶硫剂浸泡法主要针对小型可拆卸的设备进行机械清洗和浸泡,对于集输管道和大型设备装置无法适用,同时也需对生产井进行停产,实用性不强。

(2)硫溶剂加注方案选择

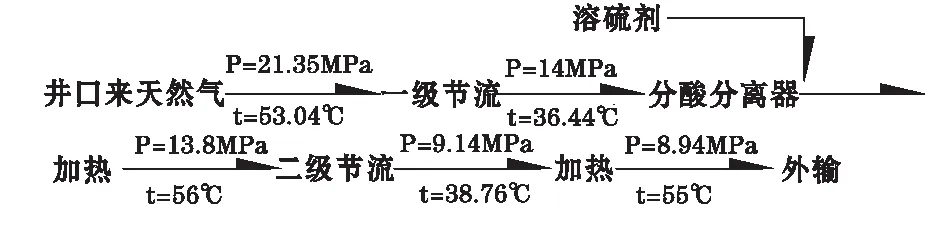

以P3011-1井为例,溶硫剂采用间歇性加注的方式,现场设置一台加注泵,另设置一台备用泵,将桶装溶硫剂注入到溶硫剂储罐中。在原设计中各集气站中均考虑了溶硫剂加注问题,并在天然气进加热炉前,分酸分离器下游均设置了溶硫剂加注口,因而可利用该加注口进行溶硫剂的加注,其加注流程简图(图6):

图6 硫溶剂加注流程示意图

如图6所示,井口来气通过一级节流调压后,天然气中携带的单质硫固体颗粒粉尘及杂质可能附着在捕雾网。随着生产时间延长,最终导致分酸分离器堵塞和下游集输管线和设施的硫沉积。该加注方案利用了预留的溶硫剂加注口,管线及设备内不需在管线上重新开口,生产井不需停产,施工难度相对较低,对气井生产影响较小,鉴于分酸分离器至天然气进加热炉前管线管径规格为:Φ114.3×14.2,流量为65×104m3/h~90×104m3/h,我们设定溶硫剂加注排量为70m3/h~80m3/h,目的是使硫溶剂加注速率尽量与天然气运行参数保持同步,一方面能使沉积在加热炉入口、下游管道的硫单质与溶硫剂充分反应,并最终利用天然气流动性将反应产物带出,避免管线及设备中单质硫沉积,另一方面考虑溶硫剂反推至分酸分离器介质接触面,能进一步缓解并消除分酸分离器堵塞情况。

(3)现场硫溶剂加注实施情况

2011年1月31日18︰30开始,我们按照70L/h的排量进行加注(因甲醇加注橇块井口备用泵最小排量为70 L/h),通过一级节流将井口来气压力调节为13.8MPa,温度实测为35.3℃,第一批次加注量约为280L,加注时间约4h,含溶硫剂天然气通过一次加热炉后温度升至55.3℃,进入二级节流装置后压力减至9.14MPa,因此段管线为利旧裸露管段,因此温度降至38.76℃,通过二次加热炉后温度升至54.5℃,压力稳定在8MPa以上,满足外输要求,第一批次硫溶剂加注完毕后,停止外输,拟静置14h,使集输系统内硫溶剂与附着于集输管线及设备的单质硫充分进行反应,2月1日11:50,第二批次硫溶剂开始加注,排量控制在80L/h左右,天然气运行参数未变化,共加注23h,2月2日10:30停止加注,加注量约为1840L,集输系统停运15h;2月3日1︰10,第三批次硫溶剂开始加注,排量控制在75L/h左右,天然气运行参数未变化;2月4日21︰12加注完毕,共加注44小时,加注量3300L,系统停运13h;2月5日10︰00,集输系统正常投运。通过观察分酸分离器前后压差变化情况,硫溶剂加注前分酸分离器前后压差达到了1.5MPa,分离效果不佳,排液量较少。通过对分酸分离器后端集输管线取样,发现天然气中携带一定量的单质硫粉尘,实施加注溶硫剂后,通过我们现场观察,系统运行中,分酸分离器压差缓慢下降,在持续加注溶硫剂近1周后,分酸分离器压差下降至0.4 MPa ~0.5MPa,恢复到P3011-1井投产时的正常范围。经测定,天然气中单质硫固体颗粒粉尘及杂质含量明显降低,分酸分离器排液量明显增多,堵塞情况明显改善,分酸分离器后端集输管线、加热炉、节流阀硫沉积现象基本得到消除,外输天然气气质得到改善,说明此次现场硫溶剂加注效果是明显的。

4 结论及认识

堵塞在普光气田是较为普遍的问题,通过对P3011-1井前期的分析和现场施工,对普光气田分酸分离器堵塞问题取得了几点认识和结论:

(1)影响元素硫溶解与沉积最重要的因素是元素硫在含硫天然气中溶解度的变化。

(2) 分酸分离器结构导致硫沉积物堵塞。

(3)温度和压力的变化是造成硫沉积的主要因素。

(4)硫溶剂加注工艺应用效果显著,具有较强的推广价值和应用前景。

1 杨乐,王磊,王冬梅.高含硫气田生产系统的硫沉积机理及防治方法初探[J].石油天然气学报.2009(2).

2 卫增杰,王树平,李治平.高含硫气藏硫沉积预测及实施除硫作业时机选择[J].石油天然气学报.2010(6).

3 付德奎,郭肖,邓生辉.基于溶解度实验的硫沉积模型及应用研究[J].西南石油大学学报.2007(1).

4 吕明晏,张哲,汪是洋.高含硫气田集输系统元素硫沉积防治措施[J].天然气与石油.2011(6).