临淄故城南部炼铁遗物研究

杜 宁,李延祥,张光明,王晓莲,李建西

(1.北京科技大学冶金与材料史研究所,北京 100083;2.山东省淄博市文物局,山东 淄博 255000;3.山东省淄博市临淄区文物管理局,山东 淄博 255422)

临淄齐国故城遗址保留了丰富的周代至汉代时期的考古遗存,通过1958年[1]和1964~1966年[2]以及之后的多年的考古调查、勘探和试掘,已经大致查明了故城内各类考古遗存的分布情况。2009年4月,笔者对故城内的冶炼遗址进行了现场调查,采集到的冶炼遗物有矿石、炉渣、渣铁混合物、炉壁、木炭等。对大城东北部遗址的冶铁遗物检测得到了一些初步的结论[3],本文通过大城南部冶铁遗物(位于东关村北、韶院村西、刘家寨南)的科学分析对其反映的冶炼技术进行说明。

1 样品检测

1.1 炉渣及炉壁

炉渣宏观状态多呈灰色非玻璃态、绿色非玻璃态、绿色玻璃态、黑色玻璃态等,比重约为3,磁性较弱,致密度不一。首先将炉渣按照颜色、比重、致密度、流动性等宏观性质进行分类,然后随机选取标本。标本经清洗后将断面用金相镶样机镶嵌在电木粉中,然后对样品进行磨光、抛光等预处理。对没有金属残留的样品进行喷碳;对有明显残留金属铁的样品用4%硝酸酒精溶液进行浸蚀后,使用莱卡DM4000M型金相显微镜进行观察并拍照,再抛掉浸蚀液后进行喷碳。利用日本电子公司的JSM6480LV型扫描电子显微镜及配备的美国热电公司Noran System Six 型能谱仪对所有样品进行成分分析和形态检测。根据炉渣基体成分的差异以及所包含铁颗粒的金相结构和形态分布的不同(表1)对这23件样品分别进行说明。

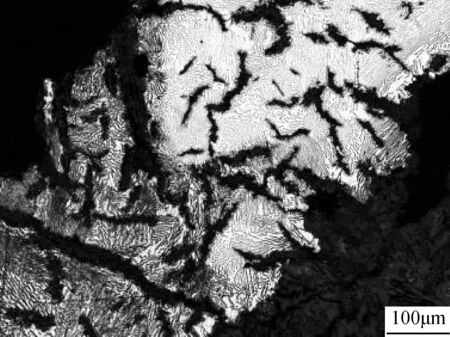

第一类炉渣样品共有19个,大部分样品的组成成分较为一致。炉渣基体属于硅钙系,平均含SiO2约49%,CaO约29%。此外还含有9%左右的Al2O3,7%左右的MgO,3%左右的K2O,各1%左右的Na2O、TiO2、MnO和FeO。炉渣所夹杂颗粒全部为铁颗粒,金属基体纯净,夹杂物细小。其中12件样品的金相组织为灰口铁(1123、1124、1162、1163、1164、1211、1212见图1、1216、1217、1261、1262、1264),7件样品(1110、1167见图2、1215、1218、1263、1265、1222)的颗粒太小看不出组织,但其截面很接近圆形。

表1 炼铁遗物基体成分SEM-EDS分析结果(配氧后,Wt%)

注:“—”表示未见此元素特征峰出现;元素含量低于1%的误差较大。

图1 炉渣1212-1金相照片第一类炉渣中铁颗粒,金属基体为珠光体,分布有片状石墨,夹杂物很少。该金属颗粒为灰口铁。

图2 炉渣1167-1背散射电子像第一类炉渣,暗相为炉渣基体。中间亮相颗粒为铁颗粒,截面接近圆形。

样品1121和1224均为红褐色非玻璃态渣铁混合物,磁性较强,比重约为6,较致密,流动性较差。与第一类炉渣相比,这2件炉渣基体的硅含量偏高而钙含量偏低。所包含铁颗粒金属基体纯净,夹杂物细小,其中炉渣1121所包含颗粒为白口铁(图3),炉渣1224所包含颗粒为灰口铁(图 4)。

样品1165为浅绿色非玻璃态炉渣,无磁性,比重约为3,较致密,流动性较差。炉渣基体为硅钙系,各元素含量与第一类渣较为接近。炉渣所包含大颗粒的夹杂物很多,夹杂物成分与炉渣基体较为接近,金相组织为脱碳铸铁(图5),小颗粒的外形很不规则,金相组织为过共析钢(图6)。

图3 炉渣1121-2金相照片暗相基体为炉渣,中间金属颗粒基体为莱氏体,分布有针状渗碳体,为过共晶白口铁。

图4 炉渣1224-1金相照片 金属颗粒基体为珠光体,分布有片状石墨,该样品为灰口铁。

图5 炉渣1165-1金相照片内部为灰口铁,中部为过共析钢,外部为共析钢。该颗粒为脱碳铸铁。夹杂物很多,外形不规则。

样品1166为青灰色非玻璃态炉渣,基体无磁性,比重约为3,较致密,流动性较差。与第一类炉渣相比,这1件炉渣基体的硅含量偏高而钙含量偏低。炉渣夹杂的小金属颗粒数量比较多(图7),存在着大量的直径仅几个微米的铁颗粒,在炉渣基体上还发现有少量的浮氏体存在。炉渣所包含的大铁颗粒外形极不规则,与炉渣互相交错夹杂,金相组织为珠光体和少量铁素体(图8)。

图6 炉渣1165-3金相照片暗相为炉渣基体,亮相为铁颗粒,外形不规则,金相组织为过共析钢。

图7 炉渣1166-3金相照片基体暗相为铁渣,亮相颗粒为铁颗粒,该视场下的小颗粒约有391个。

图8 炉渣1166-1金相照片铁颗粒(亮相)与炉渣(暗相)互相夹杂,含碳量均匀,金相组织为珠光体和少量的铁素体。

1.2 木炭测年

本文所分析的部分炉渣(1212、1262,均为第一类渣)及渣铁混合物(1291、1292、1297、1298,基体完全锈蚀,未进行检测)中发现有木炭存留,由北京大学进行了加速器质谱碳十四测年工作(AMS-14C,半衰期采用5568a,起点为1950年,误差为1个标准差。采用牛津Oxcal v4.10软件进行树轮校正),在表2中列出可能性较大的年代区间。

表2 临淄齐国故城南部冶铁遗址碳十四测年结果简表

1.3 矿石分析

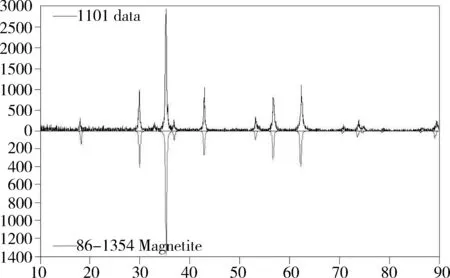

齐国故城南部遗址所检测的矿石样品共9件,绝大多数为表面暗红褐色,条痕为灰黑色的矿石,均具有强磁性,比重约为5。本次调查时在附近两个铁矿区采集了矿石样品,其中淄河矿区的矿石样品表面多为红褐色,条痕为深褐色,磁性较弱;金岭矿区的样品表面为银黑色,条痕为黑色,磁性较强。对上述矿石进行了成分分析,结果显示这些样品均为较高品位的氧化铁矿石,脉石含量较少。利用日本玛珂科学仪器公司(MAC Science Co.Ltd)生产的M21X型X射线衍射仪对上述矿石进行了结构分析,运用Search-match软件进行解谱,结果表明遗址发现的矿石(如1101,图9)与金岭铁矿的矿石(如5202,图10)的主要氧化物为Fe3O4,而淄河矿区矿石(如5102,图11)的主要氧化物为Fe2O3和FeO(OH)。

图9 矿石1101 XRD分析图谱物相较单一,主要为磁铁矿。

图10 矿石5202 XRD分析图谱物相较单一,主要为磁铁矿。

图11 矿石5102 XRD分析图谱物相较复杂,主要为赤铁矿和针铁矿。

2 相关的讨论

2.1 遗址的年代

由表2可以看出,树轮校正后的碳十四年代大约从公元前8世纪延续至公元后2世纪,其中从公元前4世纪至公元前1世纪最为集中,部分时间段重复出现,说明这些测年结果较为可信。考虑到测年方法本身的一些特点后可以进行推断,大城南部遗址开始冶铁生产的年代很可能不晚于战国时期,在战国至西汉时期较为繁荣,最晚可能延续至东汉后期,与此前考古调查的结果较为一致。进一步的研究有待田野考古的进行以及更多碳十四测年工作的开展。

2.2 矿石的来源

由上文分析可知,齐国故城南部遗址检测的9件矿石条痕为黑色,有强磁性,元素组成主要为铁和氧,晶体结构符合Fe3O4,由此可以判断这些样品均属于磁铁矿。而淄河矿区的矿石样品应为褐铁矿(由针铁矿、纤铁矿、赤铁矿、石英、粘土等组成),金岭矿区的矿石样品应为磁铁矿,与地矿部门的资料一致。金岭矿区位于齐国故城以西15千米,距离齐国故城距离最短[4],近代地质调查时还发现有老洞,并发现有重约10kg的铁锤[5]。从上述矿石样品的分析结果和矿区的文献资料来看,齐国故城的铁矿石来源很可能为金岭矿区,更直接的证据有待于进一步的研究。

2.3 炉渣的种类

19个第一类炉渣的基体成分属于硅钙系,平均含SiO2约49%,CaO约29%,其他元素含量较低。炉渣所夹杂的金属颗粒全部为铁颗粒,其中12件炉渣中大颗粒的金相组织全部为灰口铁,7件炉渣中的小颗粒截面接近圆形,也应是由液态生铁凝固而成的。根据炉渣样品的基体成分及所包含颗粒的金相组织,参考现代冶金原理和古代炼铁技术的研究成果,可以断定上述第一类铁渣应为生铁冶炼所排出的炉渣。

炉渣1121和炉渣1224的基体成分与炉壁的成分较为接近,与第一类炉渣相比其硅含量偏高而钙含量偏低。所包含的颗粒全部为铁颗粒,金属基体纯净,夹杂物细小,炉渣1121所包含铁颗粒的金相组织为白口铁,炉渣1224所包含铁颗粒的金相组织为灰口铁。综合以上特征推测这2件样品为生铁冶炼渣的可能性较大。这2件炉渣基体偏低的钙含量,很可能是因为这些炉渣在冶炼时靠近炼炉,受到炉壁成分的影响所造成的,而不大可能是有意调配出的渣型。因为这2件炉渣的融化温度比第一类炉渣高约为200℃,对冶炼过程有较大的影响,没有理由利用熔点如此高的渣型。

炉渣1165的基体成分属于硅钙系,与第一类渣很接近。所包含的颗粒全部为铁颗粒,大颗粒的夹杂物很多,夹杂物成分与炉渣基体较为接近,大颗粒的金相组织为脱碳铸铁。小颗粒的外形很不规则,金相组织为过共析钢。铁颗粒产生这种形貌的一种可能性为,该炉渣曾处暴露于氧化环境中,经过搅动后在较短的时间内得到冷却。综合看来,这件炉渣的基体特征接近于生铁冶炼渣,而铁颗粒特征接近于炒钢渣。由此推测这1件样品可能是在生铁冶炼过程中或排渣时受到氧化脱碳,随后在较短的时间内冷却所形成的炉渣;也有可能是精炼或炒钢工序产生的炉渣,此种情况下的高钙基体主要来源于未完全除去的第一类渣。

炉渣1166的基体成分与炉壁的成分较为接近,表明其主要来源是受铁液冲刷的炉壁。所包含的颗粒全部为铁颗粒,大铁颗粒外形极不规则,与炉渣互相交错夹杂,金相组织为珠光体和少量铁素体;小金属颗粒数量比较多,存在着大量的直径仅几个微米的铁颗粒。铁颗粒产生这种形貌的一种可能性为,炉渣在氧化气氛下经过较为激烈的搅动后,在较短的时间内得到冷却。在炉渣基体上还发现有少量的浮氏体存在,也表明了炉渣并未处在充分的还原气氛下。根据上述特征综合推测这1件样品有较大的可能性是炒钢工序产生的炉渣。

炒钢是指用生铁为原料,入炉熔融并鼓风搅拌,促使生铁中的碳氧化从而炼成熟铁或钢的新工艺,是炼钢史上的一项重大的技术革新。中国较早关于炒钢的文献记载为东汉于吉(约公元1世纪)所撰的《太平经》卷七十二:“使工师击冶石,求其中铁烧冶之,使成水,乃后使良工万锻之,乃成莫邪耶”。这里指用铁矿石冶炼成“铁水”,因为只有将生铁炒成钢或熟铁,才能“万锻之”作成坚韧兵器,所以这是汉代关于炒钢的间接描述。经过鉴定最早的炒钢制品为江苏徐州狮子山楚王陵出土的矛和凿,属于公元前2世纪中叶,比欧洲约早1800年,马克思的《资本论》中对炒钢技术给予了较高的评价[6]。由于炒钢技术自身的特点,其产生的炉渣数量较少,在炉渣中也很难发现木炭残留,炉渣中的铁颗粒含碳量较低难以直接进行测年,所以这2件炒钢炉渣的年代只能暂时限定在遗址的年代区间内,更多炒钢炉渣的检测以及利用大量的炒钢制品进行铁器测年是下一步工作努力的方向。即使如此,本文所检测的炉渣1165和炉渣1166是目前已知时代较早的炒钢炉渣,对炒钢技术的认识和完善提供了关键的资料。

2.4 冶炼的工序

通过矿石的分析可以得知当时人们开采了金岭铁矿的矿石并运往齐国故城进行冶炼,由炉渣及渣铁混合物中残留的木炭可以推测当时的燃料主要为木炭。炉渣中发现的没有完全反应的碳酸钙相说明冶炼过程中加入了石灰石作造渣剂。遗址上发现的大量生铁冶炼渣可以证明生铁冶炼体系得到了大规模的应用。生产出的生铁可能直接进入炒钢工序,得到炒钢半成品和炒钢渣;也可能利用生铁铸造成铁器或半成品,然后进行退火处理得到不同性能的产品。利用上述分析的结论,参考国内同时代冶铁遗址的研究成果进行合理的推测,可以复原大城南部遗址的冶炼工序。由此认为在战国至汉代,该冶铁遗址的炼铁技术已较为成熟,包括修筑冶铁炉、生铁冶铸、铸铁脱碳钢、炒钢等一系列生产流程已经较为完善。

2.5 第一类铁渣反映的冶炼信息

根据第一类铁渣的成分可以对生铁冶炼时的相关信息进行分析。其全碱度[7]约为0.53,属于酸性渣。该类炉渣的熔化温度约为1300℃,在1500℃时的粘度约为0.7Pa·s,粘度相对较小。若温度在1400℃,则粘度在1.2Pa·s左右,略偏粘稠。由以上信息综合考虑,炉缸内温度约为1400℃~1500℃左右。经排水法测定大部分第一类炉渣的密度约为2.4g/cm3至3.6g/cm3之间,与铁水的密度(约7.1g/cm3)差别较大,有利于两者的分离。铁渣的平均含铁量仅为0.61%,说明铁的利用基本完全。综合来看,该类炉渣的熔点低有利于节省燃料,流动性好有利于高炉的顺行,密度和粘度比较合适有利于炉渣和铁水的分离,铁含量低说明原料利用充分,上述特征都表明该遗址的冶铁技术比较发达。

3 结语

由以上分析表明,临淄齐国故城南部冶铁作坊在战国至汉代,以生铁冶铸为主的流程已经比较成熟,冶炼技术比较发达。冶铁业的兴盛推动了农业的大规模发展,手工业和商业的进步促进了城市的繁荣,进而影响了生产关系的变革和上层建筑的变化。本文的研究结果,也为评论冶金技术对齐国社会的影响提供了重要资料。

致谢:在田野考察期间,得到了淄博市文物局、临淄区文物管理局以及齐国故城博物馆等单位多名同志的大力支持,在此致以衷心的感谢。

[1]山东省文物管理处.山东临淄齐故城试掘简报[J].考古,1961(6):289-297.

[2]群力.临淄齐国故城勘探纪要[J].文物,1972(5):45-54.

[3]杜宁,李建西,张光明,等.山东临淄齐国故城东北部冶铁遗址的调查与研究[J].江西理工大学学报,2011(6):12-15.

[4]淄博市志编纂委员会.淄博市志[M].北京:中华书局,1995.

[5]全国地质资料馆.山东金岭铁矿概要说明书[R].全国地质资料馆,1953.

[6]韩汝玢,柯俊.中国科学技术史 矿冶卷[M].科学出版社,2007.

[7]包燕平,冯捷.钢铁冶金学教程[M].北京:冶金工业出版社,2008.