蒸馏装置常压空冷器运行情况分析

王 静,王国庆

(中国石油化工股份有限公司北京燕山分公司,北京 102500)

蒸馏装置常压空冷器运行情况分析

王 静,王国庆

(中国石油化工股份有限公司北京燕山分公司,北京 102500)

Ⅳ蒸馏装置常压塔顶空冷器于2010年至2011年间频繁泄漏,文章对该组空冷器的运行、装置加工原料、工艺操作调整和工艺防腐措施的控制等情况进行了介绍,并对空冷器失效案例进行了分析,认为常压塔顶空冷器发生泄漏的主要原因为该系统的低温腐蚀、铵盐垢下腐蚀和空冷器结构原因引起的冲刷腐蚀,另外,注水不足等操作会加重其结垢并导致垢下腐蚀。最后提出了相应的措施和建议。

蒸馏 常顶空冷器 泄漏 低温腐蚀 冲刷腐蚀

公司某炼油厂Ⅳ蒸馏装置加工能力8 Mt/a,是10 Mt炼油系统改造工程的主要装置之一,由中国石化建设工程公司(SEI)设计,中国石化燕山建安公司承建。空气冷却器是以环境空气为冷却介质,通过翅片管使管内高温工艺流体得到冷却的换热器,一般由翅片、管束、构架、通风室、风扇和电机等部分构成[1]。该装置常压塔顶(下文简称常顶)空冷器于2010年至2011年间频繁泄漏,影响了装置的安稳运行。

1 常顶空冷器运行情况

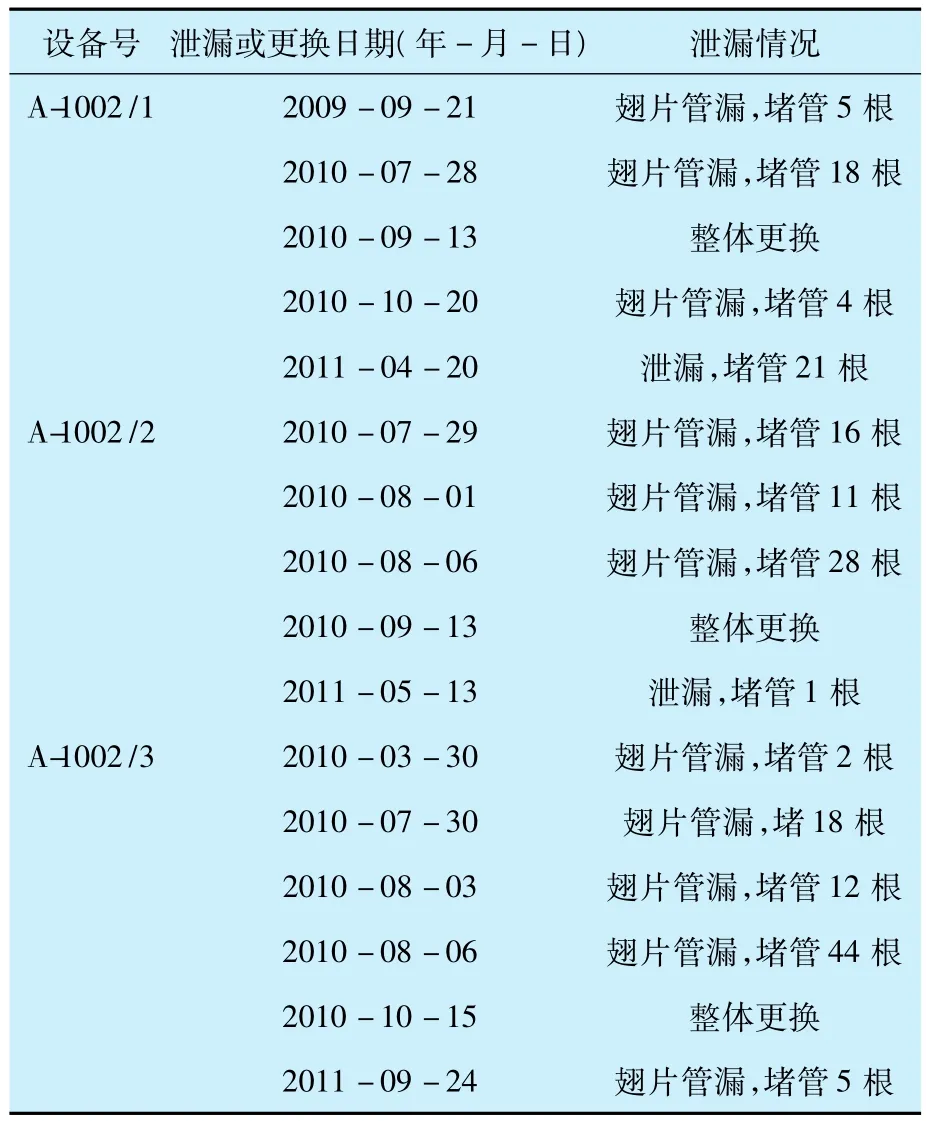

该装置常顶有12台空冷器,设备编号依次为A1002/1~12,其基本流程是从常顶抽出的约130℃左右的常顶油气经过换热器和原油换热后进入常顶空冷器系统,冷凝到60℃左右进入常顶回流罐。该组空冷器管束原材质为08Cr2AlMo,由于频繁泄漏,分别于2010年9月13日更换A1002/1、2、4三台;2010 年 9 月26 日更换 A1002/11、12两台;2010年10月15日更换A1002/ 3;2011年1月10日更换A1002/8,10,2011年4月1日更换A1002/5,6,7,9 四台;至2011 年底已经全部更换一次,但是更换后的空冷器仍然出现泄漏情况。2009年1月至2011年9月泄漏情况统计分析见表1。

对12台空冷器泄漏次数分别进行统计,结果见图1。对该组空冷器泄漏情况按时间进行统计,见图2。由图1可以看出,常顶空冷器1~4号泄漏较多,其次是10~12号泄漏次数较多,即两端的空冷器较容易发生泄漏,说明有偏流现象的存在。由图2可以看出,2010-2011年间泄漏频繁,尤以2010年7-8月较为严重,2010年9-10月降级更换了其中6台后,泄漏次数相应减少。

表1 四蒸馏装置常顶空冷器泄漏情况统计Table 1 The statistics of the leak of forth distillation unit’s overhead air cooler

续表1 四蒸馏装置常顶空冷器泄漏情况统计Table 1 The statistics of the leak of forth distillation unit’s overhead air cooler

图1 12台常顶空冷器泄漏次数统计Fig.1 The statistics of the frequency of leak of 12 overhead air coolers

图2 常顶空冷器泄漏时间及次数统计Fig.2 The statistics of the time and frequency of leak of overhead air coolers

2 空冷器器管束失效分析

2011年4月7日,对A1002/11失效管束进行取样分析。该失效管束为2010年9月26日更换的10号碳钢衬600 mm 316L管,但未做坡口处理,其结构如图3所示,实物见图4。通过对管束检查发现,此次泄漏位置在316L衬管(长600 mm,厚1 mm)尾端,腐蚀发生在管束内表面,腐蚀产物及垢松散易清理(见图5)。清洗后管束内壁无金属光泽,管束均匀减薄,空冷器管束断裂处有结晶盐,经化验分析其主要成分是氯化铵。有资料介绍[2],同类装置对此进行X射线衍射分析(XRD)表明,腐蚀产物主要为硫化亚铁、氧化铁及铵盐。

图3 A1002/11失效管束结构Fig.3 The structure of A1002/11 failure tube bundles

图4 A1002/11失效管束Fig.4 A1002/11 failure tube bundles

图5 A1002/11失效管束腐蚀结垢Fig.5 Corrosion product scale of A1002/11 failure tube bundles

3 装置工艺操作情况分析

3.1 加工原料情况

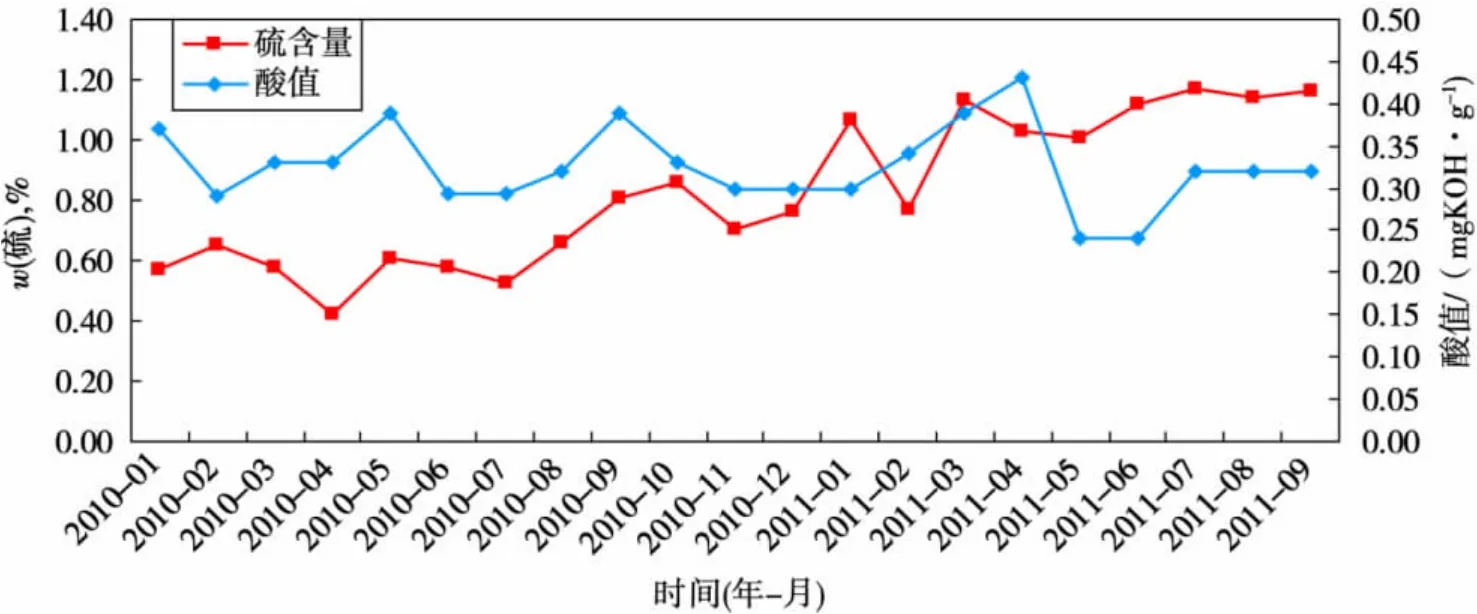

2010年1月到2011年9月平均加工原油硫含量、酸值情况见图6。从图6看出原油硫含量波动较大,对装置防腐较为不利。2010年8月原料硫含量较之前几月有明显增幅,而常顶空冷器在该月泄漏次数也最多。总体来讲,2011年较2010年原油硫含量有所提高,但由于2011年后该组空冷器基本均更换一遍,因此泄漏有所改善。

图6 2010.1-2011.9加工原油硫含量、酸值Fig.6 pH Value and sulphur content of crude oil during 2010.1-2011.9

3.2 常顶酸性水分析数据

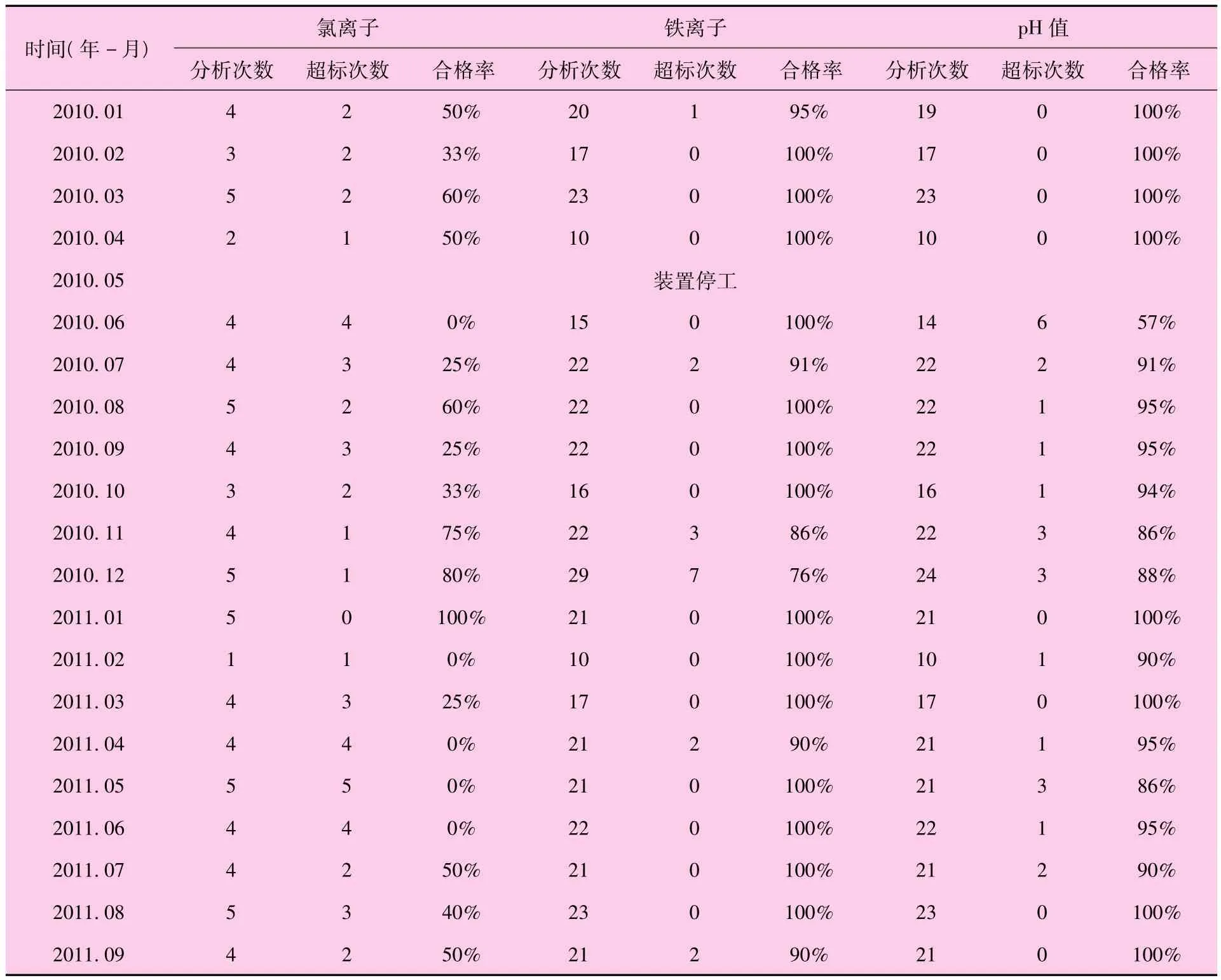

常顶氯化物及铁离子含量(取每月平均值)见图7,常顶酸性水分析情况见表2。由图7可以看到,常顶酸性水氯化物含量在2010年6月突然增大,一直到2010年10月都维持在较高水平,而常顶空冷器泄漏也是在2010年7~8月较为严重,说明空冷器泄漏与该系统腐蚀性离子的含量有一定的关联。常顶酸性水铁离子含量基本在控制指标内(≤3 mg/L),唯有2010年12月常顶酸性水铁离子含量明显较高,且超过装置设防值,这与当月对常压塔进行洗塔操作有关,并非是该系统的腐蚀严重所致。另外,由表2可以看出,该装置常顶酸性水氯离子超标较为严重,2010年1月至2011年9月期间有5个月达标率为0%,而铁离子含量、pH值控制均较好。酸性水分析数据一定程度上可以反应常压塔系统的腐蚀情况,但空冷器泄漏情况并不能完全与之对应或者关联,说明空冷器泄漏除了常压塔系统的低温腐蚀外,还有其它腐蚀因素。

图7 2010.1-2011.9常顶酸性水氯化物及铁离子含量Fig.7 Content of chloride and Fe3+in the top of atmospheric tower during 2010.1-2011.9

表2 常压塔顶酸性水分析数据统计情况Table 2 The statistic of acidic water in the top of atmospheric tower

3.3 注中和缓蚀剂情况

装置于2010年7月第一次注入中和缓蚀剂后,常顶汽油颜色变黑,停止注入。怀疑是中和缓蚀剂将常顶空冷器结垢冲刷下来。

2010年11月30日第二次注入中和缓蚀剂,情况正常。

2010年12月1日15:00现场巡检发现常顶汽油带少量黑色絮状物,停止注入。停注1~2 h后基本恢复正常。

2010年12月2日恢复注入,当日下午现场巡检发现常顶汽油带黑色悬浮物,停止注入。停注1~2 h后基本恢复正常。

2011年3月10日开始注入中和缓蚀剂,初期应用正常,受加工原油硫含量上升的影响,为保障塔顶油水分离器水相pH值,大幅度提高中和缓蚀剂用量后发现石脑油乳化严重,于是停注中和缓蚀剂,4 h后正常。

经分析判断,黑色悬浮物不是由外界带入的,而是存在于塔顶现有系统中,是系统中原生成的结垢物质。经多次加注、停注的操作调整及其相应的结果分析,分析认为加入中和缓蚀剂,导致设备管壁的油水平衡状态被破坏,从而致使管壁部分结垢被剥离,从而会加速空冷器腐蚀泄漏。

4 常顶空冷器泄漏原因总结

综合以上分析,认为造成常顶空冷器腐蚀的主要原因如下:

(1)常顶空冷器腐蚀是典型的H2S-HCl-H2O腐蚀及铵盐垢下腐蚀。其中H2S来自原料中的硫在加工过程中的分解,氨主要来源是塔顶注氨水,氯化物主要来源是原油中的氯。由于Ⅳ蒸馏装置的电脱盐运行整体较为理想,脱后含盐基本达到控制指标,电脱盐可以有效的降低原油中无机盐的含量,因此有机氯的分解,造成低温部位形成盐酸复合腐蚀环境;

(2)调研发现,腐蚀最严重的部位主要集中在常顶空冷器器入口和衬管的部位之后。分析认为,一方面装置处于高负荷生产状态或炼油原料中轻质原油数量增多,会导致常顶流速大、温度高,从而导致管道中形成露点的位置范围后移,原插入钛管深度已不能完全满足防腐要求。另外,由于衬管未作坡口处理,此处易形成湍流,从而加重该部位的冲刷腐蚀;

(3)由于长期的结垢腐蚀,造成空冷器管束的垢下腐蚀泄漏,中和缓蚀剂的注入破坏了设备管壁的油水平衡状态,导致管壁部分结垢被剥离,造成常顶空冷器加速泄漏。另外常顶油气线长期遭受硫化氢气体腐蚀,内壁剥落的大块腐蚀产物会堵塞常顶空冷器管束,如果没有及时提高注水量,势必造成常顶空冷器管束堵塞;

(4)注水量不足会导致空冷器内介质流速过低,尤其该装置部分常顶空冷器入口阀开度很小,大部分馏出线腐蚀产物和铵盐沉积在管箱和管束内,从而易发生垢下腐蚀。

5 建议

针对以上泄漏原因的分析,应采取以下措施:

(1)控制加工原油硫含量尽量在装置设防值内且均衡,尽量避免原油硫含量变化大而破坏缓蚀剂成膜;

(2)继续加强电脱盐控制。虽然电脱盐不能脱除原油中的有机氯,但对无机氯的脱除几乎能达到90%以上,对无机氯的脱除也直接减少了进入塔顶的HCl,从而能有效缓解常顶系统的低温腐蚀;

(3)适当加大注水量。注水量通常控制在以塔顶流出物的4% ~10%为宜[2]。塔顶水中Cl-和S2-质量浓度较高时,注水量控制在塔顶馏出量的7% ~10%为宜。塔顶水中Cl-和S2-质量浓度较低时,注水量控制在4% ~6%为宜。通过加大塔顶注水量,一方面可以降低塔顶系统中的腐蚀性离子质量浓度,减少管束内结晶成垢的可能,另一方面可以对形成的结晶盐垢起溶解和冲刷作用;

(4)改进空冷器结构型式,对衬管进行坡口处理,改善该部位介质流速流态,从而减轻腐蚀。另外可以考虑增加衬管的长度,从而加大保护范围;

(5)改常顶注无机氨水为有机胺,严格控制分馏塔顶含硫污水pH值为5.5~7.5(注有机胺),减少铵盐形成,减缓垢下腐蚀发生和阻塞管束。注水注剂可考虑增加喷嘴,使注剂、注水均匀扩散,避免注剂在管道内结垢,注水能更有效的对垢物进行冲洗;

(6)对常顶空冷器管束进行材质升级。目前空冷器管束所采用的08钢对炼低硫低酸原油来说基本够用,但对日益劣质化的原油品种,未免材质太低。为满足装置长周期运转需要,应将常顶空冷器管束材质升级为双相不锈钢。

[1]陈志平,草志锡,潘浓芬.过程设备设计与选型基础[M].杭州:浙江大学出版社,2005:252-265.

[2]高新军.常减压蒸馏装置塔顶空冷器器腐蚀与防护[J].石油化工腐蚀与防护,2009,26(1):42.

Analysis of Operation of Atmospheric Tower Overhead Air Coolers in Crude Distillation Unit IV

Wang Jing,Wang Guoqing

(SINOPEC Beijing Yanshan Petrochemical Co.,Ltd.,Beijing 102500)

The atmospheric tower overhead air cooler in crude distillation unit leaked frequently in 2010 and 2011.The operating conditions of air cooler groups,the feedstock properties of the unit,the adjustment of the process operation and application of the process anti– corrosion measures are introduced,including study of the failure cases of air coolers.The analysis concludes that the culprits of tower overhead air cooler leakages are low -temperature corrosion of the system,ammonium salt’s under-deposit corrosion,and erosion-corrosion caused by air cooled structure.Besides,the insufficient water injection may exacerbate the formation of fouling and result in under- deposit corrosion.Finally,suggestions and measures are proposed on the basis of the analysis of above unit.

distillation unit,atmospheric tower overhead air cooler,leak,low -temperature corrosion,erosion -corrosion

TE624.2

A

1007-015X(2012)04-0016-05

2012-04- 15;修改稿收到日期:2012-06-18。

王静,女,工程师,现在中国石化股份有限公司北京燕山分公司生产运行保障中心设备监测部从事炼油设备的腐蚀防护工作。E-mail:wangjing03.yssh@sinopec.com。

(编辑 张向阳)