采用静压造型技术改造原气冲造型线

马怀生,侯立春,伍 燕

(东风汽车公司铸造二厂,湖北十堰市,442050)

采用静压造型技术改造原气冲造型线

马怀生,侯立春,伍 燕

(东风汽车公司铸造二厂,湖北十堰市,442050)

采用静压造型机替代气冲造型机对气冲造型线进行改造,通过工艺设计、设备选型、系统配套,以及新旧工装共用、对部分辅机进行适应性改造等,成功地将静压造型主机应用在气冲造型线上。

气冲造型机;静压造型机;设备选型;技术改造

某铸造厂1988年引进的气冲造型线,由于气流冲击造成主机产生疲劳破坏,主机大梁、横梁、立柱、压缩空气包底座已发生大范围的开裂,经多次技术论证和专家鉴定,一致认为气冲主机造型方式对主机大梁和机架产生的疲劳破坏是不可逆转的,应该对造型线主机进行技术改造。综合国内同行业使用情况和经验,选用了目前成熟、可靠的气流预紧实加多触头压实的造型方式,并配合以先进的控制技术,用两个月的时间成功地把原造型线的气冲主机更新为静压主机,对留用老线的配套辅机和电气控制、工装进行了17处较大的适应性改造。造型线主机改造项目成功实施后,提高造型线的生产效率20%,铸件质量得到提高,降低了砂型废品率,模板的利用率提升。取得了较好的效果。

1 气冲主机疲劳破坏现象

气冲造型线的主机机架主要由四立柱、两大梁、两横梁、一根辅助横梁组成。大梁、横梁、立柱皆为箱式结构,依靠螺栓连接紧固。大梁长度为6860mm,南大梁两立柱间的中心距为2400mm,北大梁三立柱两两之间的间距为2200mm,南、北大梁的中心距为2100mm,立柱高度为1910mm。

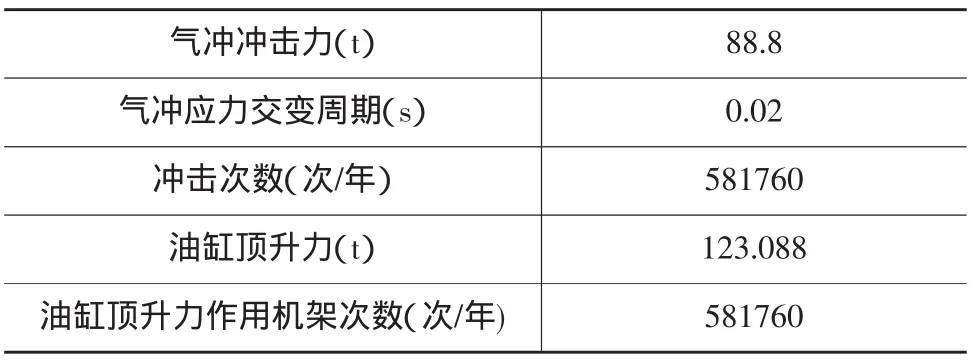

气冲造型主机在造型时,气流在0.02s的瞬间产生冲击波,在这种冲击波的反复作用下(表1),必然会使主机结构件产生疲劳破坏。近几年来造型线主机大梁、横梁、立柱、压缩空气包底座已发生大范围的开裂,导致主机精度失准,起模架水平精度低(水平误差3mm);边滚轮磨损严重,气包座移动不平稳;起模架变形,气冲紧实时,砂箱与预砂框结合面密封不严,跑气跑砂现象严重,型腔表面紧实度不够,砂型周边蜂窝现象严重,造成浇注时严重跑火。

由表2可知,主机出现裂纹的长度越来越长、裂纹出现的时间间隔越来越短,裂纹对主机的危害越来越大。机架在强大冲击力作用下随时都有完全断裂的可能,存在严重的设备隐患和安全隐患。

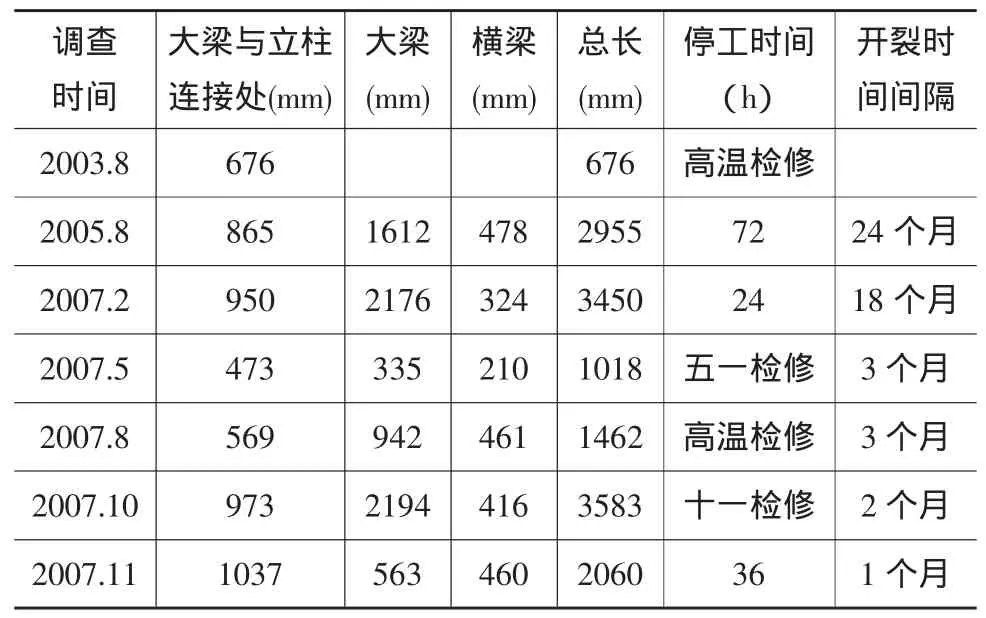

表1 气冲主机冲击频次

表2 机架裂纹统计表

2 气冲造型线技术改造方案

静压造型方式集高压造型、气冲造型之优点,能够很好地满足产品的工艺要求,铸件表面尺寸精度高,拔模斜度小。

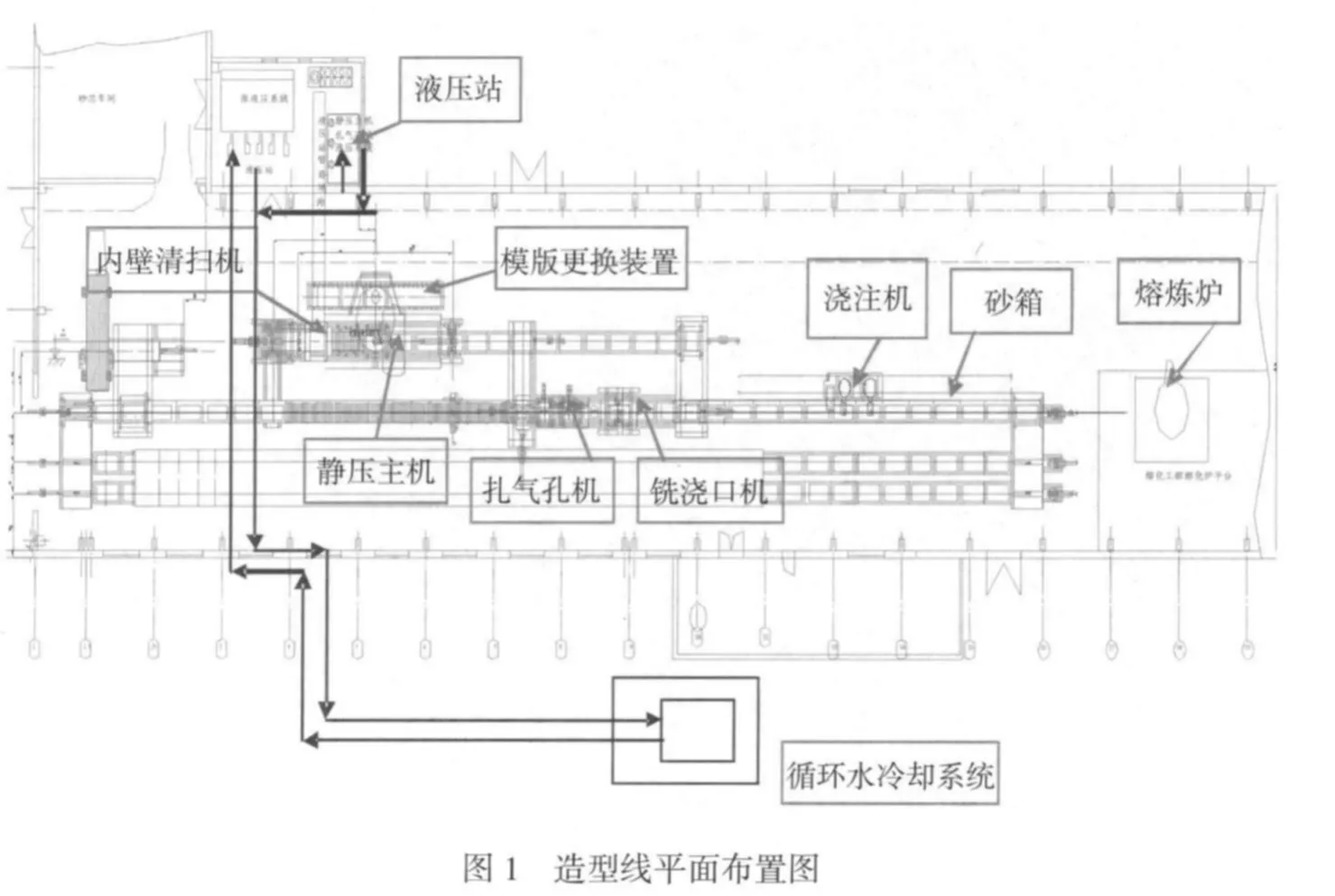

对气冲造型线实施改造过程中,原布线方式不变,电气系统控制方式不变,保留原造型线辅机,采用静压造型方式取代原有的气冲造型方式,使得作业现场环境大大改善。

2.1 平面布置

选用了目前成熟、可靠、先进的气流预紧实加多触头压实的造型方式,在原有主机的位置上,重新制作设备基础,安装静压造型主机,配套必需的辅助设备。重新设计、制造全部砂箱。平面布置见图1。

2.2 技术参数

砂箱尺寸:内壁 1850×850×300/300(mm)(上/下)(砂箱宽度加宽50mm)

造型线节拍:48s

造型线生产率:75整型/h

造型成型率:≥99%

铸型紧实度(C型硬度计):

分型面≥65

垂直型面≥50

造型机工作噪音:≤85db

2.3 改造方案

(1)造型的方式由气冲改为静压(气流预紧实+压实)。

(2)用两个月的时间完成全部改造任务(包括拆除、土建、钢构施工、设备安装、调试)。

(3)新的造型主机要适应原有空间位置,要与原有辅机相匹配组成新的造型线,原有的辅机要针对新的造型要求做适当的技术改造。

(4)新增设备配置独立的油泵站供油系统。

(5)依据静压工艺要求配置钻气孔机、铣浇口机,并且要适应比较狭窄的安装空间。

(6)满足模板快速更换,增加快换模板装置。

(7)静压主机设备及配套设备选用进口设备,选用进口液压站并独立配置。

(8)在原有辅机不变的情况下,将砂箱内腔宽度尺寸增加50mm。可以使改造后的造型线增加对产品的适应性(能够生产更大的铸件)。新的砂箱尺寸为 1850×850×300/300(mm),能适应静压工艺要求和已有的辅机的要求。

(9)静压主机及配套部分的电气控制系统要和原造型线控制系统成为一体。

(10)将原气冲造型自动线上使用的100多套模板开发改造,继续使用在静压造型主机上。

(11)要求主机采用余度设计,能够根据需要,保证在压实后上箱砂胎可以高出砂箱50mm,实现在不增加砂箱高度的情况下,可以生产更高的铸件。

(12)采用新的砂箱锁紧方式,由原来的对角锁紧改为现在的侧面4点锁紧,锁紧后砂箱的受力更加合理,可以有效地提高砂箱的可靠性,防止砂箱浇注后产生变形。

(13)针对锁紧钩的变化,对原分箱机的开钩机构和机械手进行相应的改造,同时对合箱机的锁紧机构及机械手做相应的改造,增加相应的控制系统和液压系统。

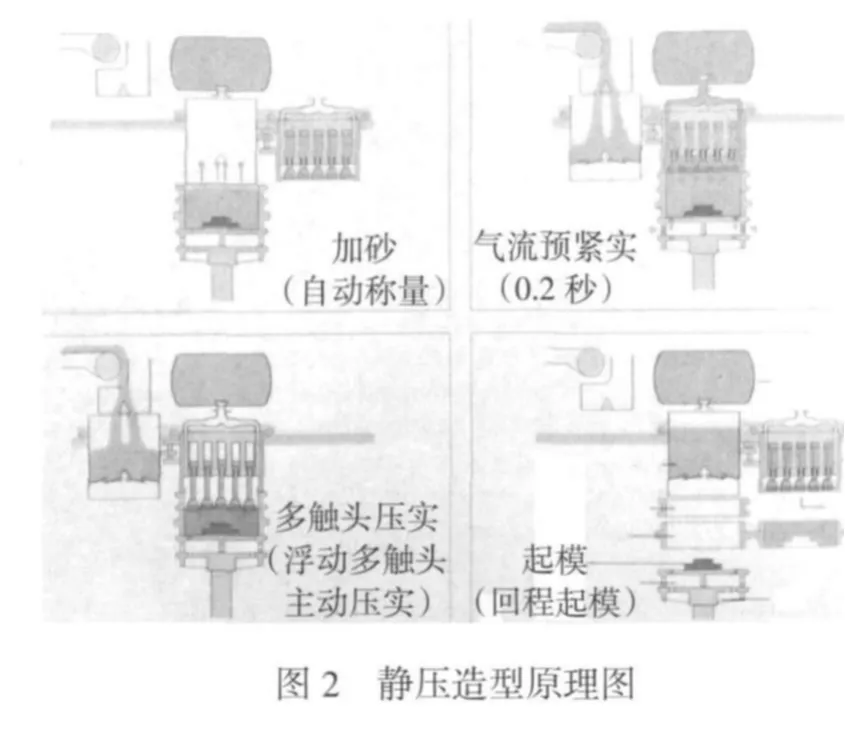

2.4 气流预紧实加多触头的压实(静压)技术

静压造型原理(图2)。砂箱依照重力加砂,再采用压力为 (5~6)×105Pa的压缩空气在0.2s的时间内穿过型砂,通过模板排气塞排出,以实现对砂型的气流预紧实并达到一定的初始紧实度,再用主动式多触头对砂型进行压实。尺寸较小(125mm×125mm)、数量较多(78个)的液压多触头可根据产品的结构形状,使砂型紧实率均匀。气流预紧实次数、压实比压在20~145N/cm2范围内可按需要灵活调整。

2.5 独立配置液压系统

为了保证静压主机及其配套设备顺利达到设计工作指标,不受原液压系统的干扰,特别配置了独立的油泵站。新的液压系统采用油温自动控制技术,在-2~48℃条件下,温控装置保证液压油达到正常工作温度,冷却器系统保证夏季冷却水温度在35℃下连续工作时,油温不应超过55℃;配置自动循环过滤和回油过滤装置,过滤后的油液达到纳氏7级16/13(ISO DIS 4406)以上。液压元器件选用德国力士乐公司的产品,并且配备一套备用泵系统。油泵站到液压阀组之间装有截止阀,以方便检修。具有油液污染堵塞、油温、压力不足报警或显示。

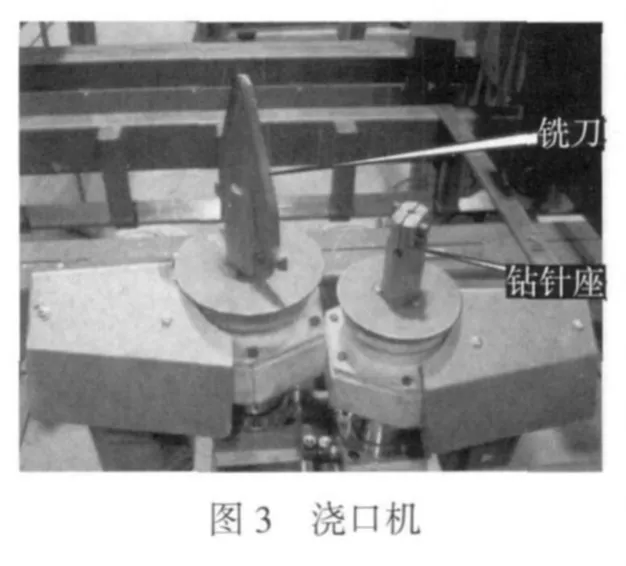

2.6 可编程控制的钻气孔机和铣浇口机

配置独立钻气孔机两台,钻、铣组合(浇口机)一台。根据工艺要求,可以在模板的任何部位钻出通气孔,程序可以根据气孔所在的位置,自动对三个钻针进行分工,优化钻针运行路线,以最短的路径,最快的时间完成钻气孔工作,在一个48s的节拍内,可完成直径在14 mm、数量不少于30个的通气孔。

铣浇口最大有效行程为200mm(0~200mm间可调),定位精度为±0.5mm。可根据需要铣制出不同形状的浇口杯。

由于安装钻气孔机、铣浇口机位置不足,原气冲线辅机空车线的缓冲油缸系统需重新设计移位安装,为钻气孔机、铣浇口机让出位置。

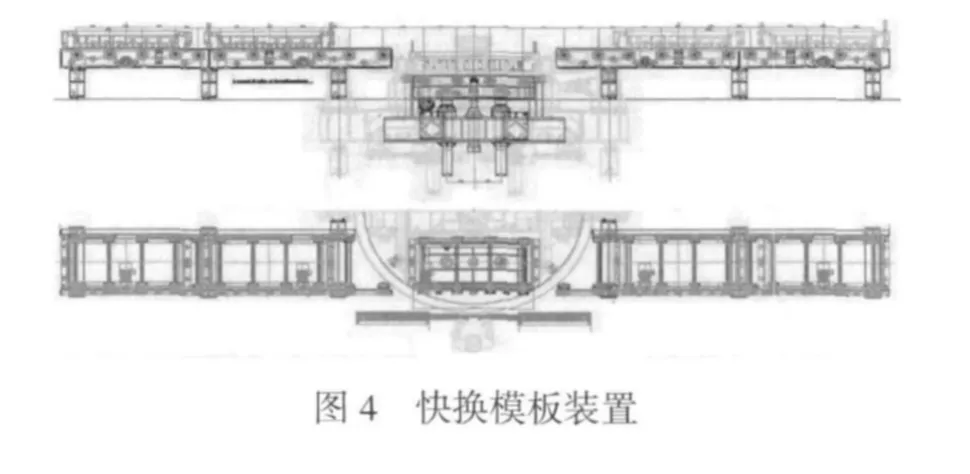

2.7 快换模板装置

根据造型线模板品种多,更换模板频繁的特点(每班需换模板3次以上),为减少更换模板时间,提高生产率,增加了变频控制快换模板装置(图4),在造型节拍内可完成模板的自动更换。模板参数记忆和自动调用系统并入造型主机系统中,并与全线联锁控制。

2.8 原模板、砂箱的改造

原气冲造型线有100多套老模板是现生产中仍在使用的,如果全部重新制造,一是周期太长,二是投资太大。经对原模板的结构进行分析,决定对原模板加工改造,使其能够在静压主机上继续使用。

在原模板面上加工出密封条的嵌入槽,安装长、短密封金属压条,金属压条采用(45#)钢。在金属压条上再嵌入聚氨酯密封条(2根1895mm×31mm×8mm;2根 886mm×31mm×8mm)。安装 ø30mm 的铜质排气塞,对于因模型或浇注系统干涉的部分,在X轴坐标不变的条件下调整Y坐标安装,保证排气量;其余的排气塞适当增加,以保证总排气量达到1%~2%砂箱内总平面积的设计要求。将上模板的通气针顶部全部按照分型面起截短,保留260mm。

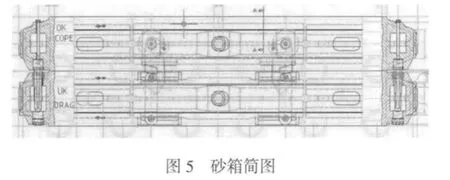

砂箱尺寸为 1850mm×850mm×300/300mm,砂箱内腔加宽50mm,以适应静压工艺要求和原有的辅机的要求,增加了对产品的适应性。同时对砂箱的结构进行了改进,增加了定位孔及松卡装置。

在砂箱1850mm长边的侧面设计定位孔,保证砂箱在造型主机和钻气孔机、铣浇口机处准确定位;为了防止砂型出现跑火、抬箱,在砂箱1850mm长面设计锁紧机构。针对砂箱结构的改变,对合箱机、分箱机作相应的改造,各增加一套松卡装置。

2.9 其他改造项目

(1)自动检测砂箱粘铁技术。在主机造型之前,砂箱在滚道上运行时,上下面的浇注残铁被残铁清理机构铲掉,以防止造型时损坏模板和预填框的密封条。采用自动检测砂箱粘铁技术,检测开关可预先检测砂箱表面、侧面是否有残铁。当有残铁清除不掉时,检测开关动作,主机前面板上的指示灯就会闪亮、喇叭报警,提醒操作者处理,同时造型推送线停止推送。此时,操作者可视情况立即清理残铁或选择将此箱空推,处理完后,在主机前面板上按一下复位按钮,造型推送线继续工作。

(2)利用原有的清扫机机架,增加内壁清扫装置,新型的内壁清扫装置采用双导杆机构,增加了清扫机动作的稳定性和运行精度,同时在砂箱导轨上设置插销缸定位机构,使得清扫机的工作更加平稳、可靠。

(3)采用了伺服控制+磁感应位移控制技术。造型主机的升降及模板更换升降的控制采用了液压伺服控制+磁感应位移控制技术。

(4)优化辅机控制程序,缩短自动线的运行节拍。重新编制全线辅机的控制程序,优化各分机的动作时序,使整个自动线控制时序达到最优。投产后的自动线节拍能够稳定达到48s。比如通过改造空车线的缓冲装置,消除了以往等空车线运行的瓶颈;通过对2条冷却线的推送装置改造并增加检测开关,使推送返回的过渡小车提前返回至浇注线,彻底解决了以往等浇注线运行的现象。

(5)加砂斗重量采用定量控制技术,型砂的重量可在OP面板或监控计算机上根据需要设定。

(6)模板参数记忆和自动调用技术。模板参数预先储存,现场自动调用。通过西门子WINCC组态软件,利用其数据库功能,开发模具参数数据库。将模板一一编号,根据工艺要求,预先将有关的模板参数(如钻通气孔的位置、型砂定量、上下型的压实比压、模板温度等等)存储在WINCC的数据库中。生产时,根据需要可调出相应模板的全部参数并可实时修改、校对等。

(7)静压主机及配套部分的电气控制系统。电控系统为二级控制,上位机用西门子计算机,下位机采用西门子PLC S7型可编程序控制器,配西门子WINCC7.0作为监控系统的组态软件。计算机可监控全线运行情况,具有故障诊断、显示分析和存储以及机器和工艺参数的设定、存储、打印等功能。

新老设备供电系统独立。改造时,为静压主机等新设备新配置了一路供电系统。这样,很方便故障查找及维修。

(8)冷却水系统改造。原造型线液压系统冷却能力不足,导致每年都要消耗大量的自来水用于液压站的冷却。此次改造,充分利用车间闲置的原电弧炉的冷却站房和大容量水池,配置以水泵、管道、冷却塔,建成了一个完整的循环水冷却系统,实现了对原造型线液压站和静压主机液压站的同时冷却,经7、8月高温期检验,冷却效果良好,液压站的油温未超过50℃。

3 项目实施

(1)精心策划确保质量和工期 。制定详尽的网络计划对各环节进行监控,对重点环节重点监控,对延期的节点及时分析、补救,使得整个工程的进度有序推进。充分与供应商沟通和联系,把不可预知的因素降到最少。

(2)集中技术人员反复会审设计方案,及时发现问题、解决问题。特别是新旧设备衔接部位、反复发生的问题。例如对编码器链条磨损后出现机械手定位不准的问题,改为无接触不磨损的磁感应位移传感器;工作台导向杆楔铁槽进砂卡死的问题,采用增加人字形挡砂板形成密封的小环境防止进砂;定量砂斗内防粘砂搪瓷磨损后不易维修恢复的问题,采用防粘砂效果更好的特氟龙衬砌,且可以更换;合箱后不能打开检查擦砂的问题,通过重新设计合箱机拨爪的形状和程序,合箱后手动反向拨动箱钩,油缸升起等动作来实现。

(3)砂箱样品经过在线通过性测试,及时发现问题,避免重大的返工和经济损失。对大批量模块化生产的砂箱、小车、模板、模板框尤为重要。

(4)配备熟悉现场、经验丰富、责任心强的技术人员,全力技术配合,监控施工过程,发现问题立即处理,提高施工效率。为此项目组配备了机械液压、电气、供电、公用动力、暖通、土建、安全、工艺工装等方面的专门技术人员,分工负责。

(5)土建施工和安装期间的全部工作量分解到每一天,按天考核监控。即不但要控制结果还要控制过程,用过程保证结果。

4 实施效果

气冲造型线静压技术改造项目完成后,经一年设备稳定运行统计,全部达到设计技术指标。

造型成型率:99%

砂型硬度:65~67

主机半型造型时间:15s

造型线节拍:48s/整型

设备开动率:98%

在原有辅机不变的情况下,将砂箱内腔尺寸加宽50mm,拓宽了生产品种,整型重增加,生产效率提高。

对原气冲造型线上使用的旧模板进行开发改造,使用在静压造型主机上;减少了投资,缩短了生产准备时间。

在加砂框内衬砌可更换的防粘砂特氟龙材料,解决了以往采用固定涂层,磨损后不可修复的问题。

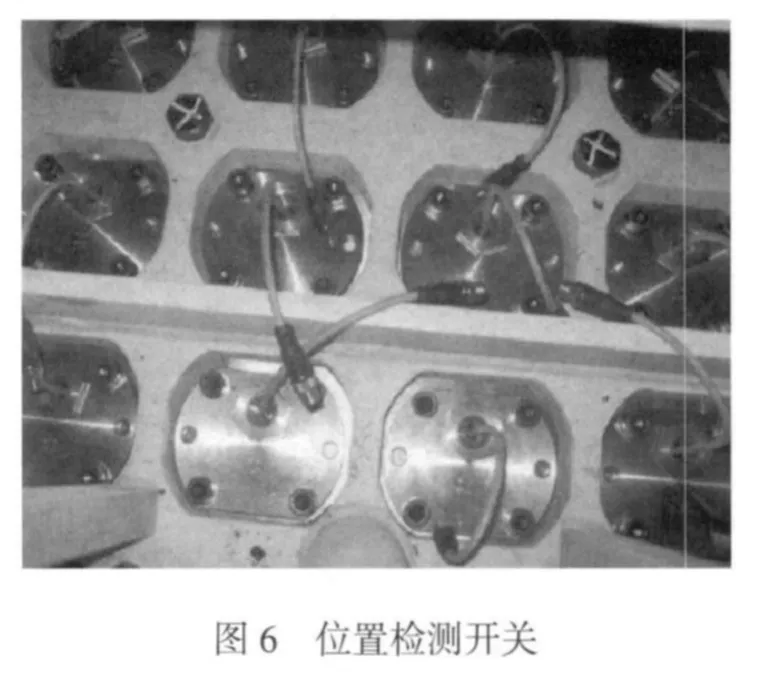

在每个触头安装位置检测开关(图6),确保每个触头可靠返回信息被系统读取,防止了移动压头误动作。

5 结论

将静压造型主机应用在气冲造型线上,在技术上是完全可行的;尽可能留用原有资源,可以大幅度减少项目投资;改造周期短,有利于铸件正常供货和客户群的稳定。

An Air Im pact M olding Line Rebuilt by Static Pressure Technology

MA HuaiSheng,HOU LiChun,WU Yan

(The 2nd Foundry Dongfeng Automotive Corporation,Shiyan,Hubei China)

An air impact molding line has been rebuilt with a static pressure molding machine to replace the original air impact molding machine as follows:technology design,equipment selection,system supporting,the old and new co-ordination combination docking,the entire line performance optimization with old and new tooling share and auxiliary adaptive transformation.

Air impact molding machine;Static pressure molding machine;Equipment selection;Technological rebuilding

TG242;

A;

1006-9658(2012)03-0010-5

2012-02-10

稿件编号:1202-017

马怀生(1957-),男,高级工程师,主要从事铸造工厂技术改造、规划发展