天钢LD-LF-CC流程冶炼H08A的生产工艺优化

贯生金,李洪伟

(1.天津钢铁集团有限公司生产技术部,天津 300301;2.天津钢铁集团有限公司炼钢厂,天津 300301)

天钢LD-LF-CC流程冶炼H08A的生产工艺优化

贯生金1,李洪伟2

(1.天津钢铁集团有限公司生产技术部,天津 300301;2.天津钢铁集团有限公司炼钢厂,天津 300301)

通过分析以往H08A生产中出现的问题,对天钢LD-LF-CC流程冶炼H08A生产工艺进行了优化。从合理控制钢水氧化性和降低钢液中TAl含量入手,从根本上解决了H08A冶炼过程中的难题,避免了水口结瘤、皮下气泡等问题的出现。生产实践表明,转炉将出站a(O)控制在20×10-6~100×10-6范围内;精炼依据进站钢水脱氧程度,合理选择还原剂以及喂钙铁线操作,将出站a(0)控制在30×10-6左右,TAl控制在60×10-6以下,硅控制在200×10-6~300×10-6;连铸加强保护浇注、选用内径合适及材质合理的水口;可以有效降低钢水结瘤、铸坯皮下气泡出现的概率以及提高连浇炉数。

LF炉控制 钢水结瘤 冶炼 工艺 优化

1 引言

H08A属于典型的低碳低硅钢,主要用于制造焊条、焊丝及焊芯。国内钢厂普遍采用LD-CC生产工艺进行生产,炉外精炼工艺仅作为辅助功能进行使用。天钢2004年东移以来,对于H08A的生产一直采用LD-LF-CC流程,钢水的主要处理过程在LF精炼炉完成,但H08A生产一直存在诸多问题,如水口结瘤、连浇炉数低、碳、硅成分控制波动较大、铸坯存在皮下气泡等。为解决以上问题,我们厂开展了项目攻关,并且对工艺进行优化,使H08A的生产事故得到有效控制,平均连浇炉数从8.6炉提高到13.5炉。

2 H08A生产实践中的问题

H08A生产过程中面临的问题主要是连铸浇铸过程的水口结瘤和C、Si成分波动两大问题,而在冶炼H08A时这两大问题均与脱氧程度有关。如表1所示,H08A对碳和硅有严格的要求,转炉出钢时碳控制较低(实际生产中一般不大于0.05%出钢),钢水氧化性强且LF炉进站时氧化性波动较大,钢水的氧化性得不到有效控制,给生产带来很大的隐患:当钢水脱氧程度较差时,连铸在浇铸过程中随着钢水凝固,钢水温度逐步降低,因此CO气体在钢液的溶解度逐渐降低,当全部气体的分压大于钢水静压力和大气压力之和时,气体就会析出铸坯表面形成气泡;脱氧剂加入过量时,往往使钢水中C、Si成分波动,特别是钢水中TAl含量较高,在连铸浇注过程中出现水口结瘤或成分超出工艺要求范围等问题,造成连铸终浇事故。

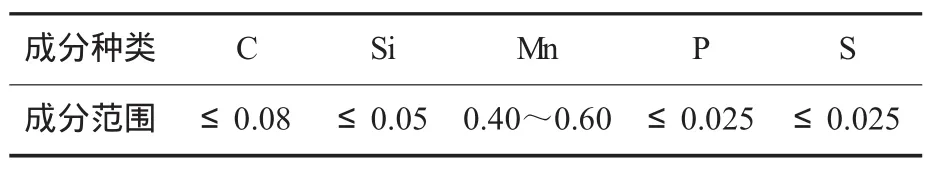

表1 天钢H08A成分控制标准

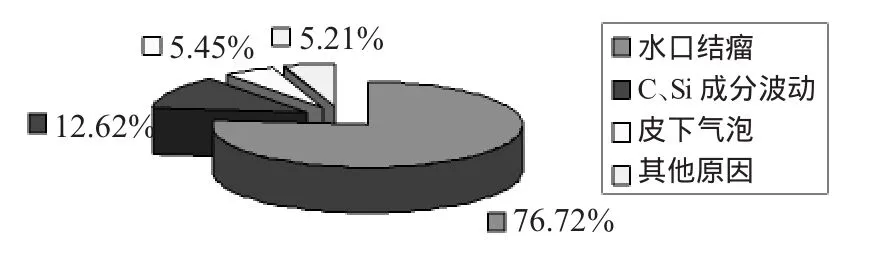

为了从根源上找出影响天钢H08A生产稳定的各项因素,我们对近几年生产H08A的数据进行统计,并根据出现生产和质量波动情况按照水口结瘤、成分波动、皮下气泡以及其他综合因素等经常出现的问题进行了分类,统计结果如图1所示。

图1 H08A生产及质量问题分类

由图1可知,H08A生产过程中出现的主要问题为水口结瘤,占总比例的76.72%,其次是C、Si成分波动,占总比例的12.62%,而皮下气泡等原因比例相对较少,同时经过对皮下气泡炉次分析其主要发生在一个浇次,其他浇次并没有出现。因此,从整体来看,影响天钢H08A生产的主要原因还是水口结瘤和C、Si成分波动,这主要与天钢的H08A的生产工艺有关,因此本文针对影响生产和质量的主要因素进行工艺优化。

图2为H08A连铸浇注过程中水口结瘤时的曲线。主要特征是在温度等其他条件正常的情况下,连铸在浇注过程中塞棒开启度出现持续增长,继而开启度超出控制范围,水口中的钢水流量无法满足连铸浇注需要,最终造成连铸中断。

图2 连铸浇注过程中曲线

蔡开科、孙彦辉等[1]通过研究表明,含铝钢钢水絮水口主要通过以下几种方式造成:钢液温度降低后溶解[O]降低,析出[O]与[Al]生成Al2O3;受钢水流动引起的压力梯度影响,耐材气孔中的氧扩散到钢水/水口界面,与钢水中[Al]反应生成Al2O3;钢水中未上浮的Al2O3受注流紊流和环流作用附着到水口壁;高温状态下钢水中[Al]与炉渣或耐材中的SiO2二次氧化生成Al2O3;浇注过程中从大气吸入的氧对钢水的二次氧化生成Al2O3。以上原因相互作用不断沉积到水口发生结瘤,水口不断变小,塞棒开启度上扬,最终连铸中断。

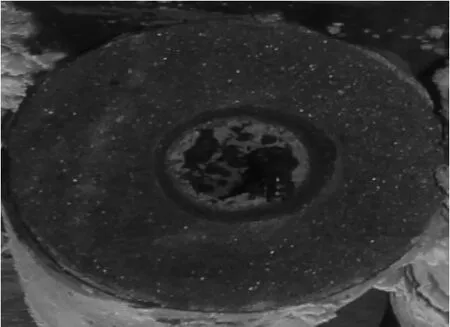

从图3中断炉次水口形貌来看,钢水结瘤物主要为白色或灰白色物质,其中也夹杂着少量铁珠。经电镜分析结瘤物成分以Al2O3为主,因此分析认为天钢H08A浇注中断主要是钢液中[Al]被氧化或者钢液中未上浮的Al2O3附着于水口壁造成的,这也与蔡开科、孙彦辉等对含铝钢钢水结瘤的描述一致。

图3 中断炉次水口形貌

3 生产实践中主要工艺控制

通过上文分析认为天钢H08A中断事故主要是由于钢液中[Al]被二次氧化以及钢液中未上浮的Al2O3造成的。从H08A的成分设定来看,钢液中的Al除用于脱氧外并没有其他用途,而且钢液中Al含量较高还会影响焊缝性能,因此本次工艺优化主要从降低钢液中[Al]含量和促进钢液中的Al2O3上浮进行工艺调整。

3.1 转炉工艺

(1)终点碳控制在0.04%~0.05%,出钢温度1 620~1 660℃。同时采用红包出钢,钢包包口及包内清洁、钢包水口无异物。确保到精炼温度控制在1 560℃以上,减少后续精炼升温的钢液吸氧。

(2)一次倒炉温度不能低于1 620℃,避免低温补吹,降低钢水氧化性。如温度高加白云石调整,严禁加矿石调温。

(3)终点脱氧使用铝锰铁为4.5 kg/t,根据实际吹炼情况补加钢芯铝,钢芯铝不随合金加入,确保精炼到站钢水中a(O)在20×10-6~100×10-6之间,精炼进站TAl不大于250×10-6。在没有严重后吹情况下,钢芯铝补加量无法确定以少加为宜。

(4)注意出钢口维护,不仅要确保出钢时间200~250 s,同时要确保出钢口状况良好,减少下渣量。

3.2 精炼工序

(1)精炼钢水进站后钢包底吹氩气流量控制大于500 NL/min,吹氩2 min,确保钢水成分、温度均匀。调节氩气流量为50 NL/min,稳定1 min后定氧、取01样(01样即精炼钢水进站后所取得的第一个试样)。

(2)根据进站定氧数据判断钢水氧化性强弱,若进站氧化性过强,则提前喂加铝线,加强脱氧。如果进站a(O)<30×10-6,进站不喂铝直接等待进加热位处理;当进站a(O)>30×10-6时,按照a(O)每降低1×10-6则需要1.5 m的铝线(直径12 mm)计算喂铝线的长度。喂铝线时氩气调整为100 NL/min,喂完铝线后氩气调整为软吹状态等待进加热位。

(3)LF炉增加首批渣料加入量,快速形成初渣,避免精炼过程钢水的二次污染。如进加热位时温度大于1 560℃,在没有渣壳情况下,进站首批渣料石灰加入量应不小于700 kg;如进站温度低或有渣壳石灰加入量为500 kg,则在给电过程中根据情况适当补加石灰,确保埋弧。第一次给电结束时,石灰加入量应控制在700~1 000 kg左右,尽快形成初渣的同时确保终渣碱度大于3.5,降低炉渣中SiO2的活度。

(4)优化精炼还原操作。当给电前温度大于1 560℃时,首批料加入后给电超过2 min后进行第一批还原操作;当给电前温度小于1 560℃时,首批料加入后给电5 min后进行第一批还原操作。当钢水中a(O)≤10×10-6时,还原剂以电石和碳化硅为主,适当使用硅铁粉,冶炼前期还原气氛控制基本不使用铝粉;当钢水中10×10-6<a(O)<30×10-6,可以适当使用铝粉,首批还原加入量控在10~15袋(每袋5 kg,含铝量70%);当钢水中a(O)>30×10-6(已经喂铝控氧)的炉次,首批还原以电石、硅铁粉和铝粉为主,铝粉加入量控制在不大于10袋,后续还原根据O2样(O2样即精炼第一次给电过后所取试样)调整。还原操作时氩气流量控制在200~300 NL/min为宜。

(5)根据O2样进行后续操作调整,O2样中TAl大于150×10-6以上时,后续还原基本不使用铝粉。根据02样的硅和碳选择还原剂,当碳大于0.06时,电石使用量应适当控制,当硅大于0.04时,硅铁粉应停止使用。

(6)精炼出站成分目标值为C:0.04%~0.06%;Si: 0.020%~0.030%;TAl:小于0.006 0%,a(O)控制在10~ 50×10-6。研究表明,钢液中的ω(Si)为0.01%~0.04%时,钢水凝固时硅可降低树枝晶间浓缩相中的氧[2];ω(Si)大于0.020%时,可以有效缓解铸坯气泡。硅对焊条质量的危害主要在于它在焊缝中有降低塑性的倾向,酸性焊条中,熔渣中的SiO2增高而使焊缝表面产生气孔的倾向增强。为此把焊芯中ω(Si)控制在不大于0.030%[4],因此将硅目标值定为0.025%。

(7)出站时根据11样(11样即精炼配加合金后所取试样)对出站喂丝进行调整,11样TAl小于100× 10-6,出站喂钙铁线(直径13 mm,粉重220 g/m,含Ca 30%)150 m;100×10-6<TAl<200×10-6,出站喂丝钙铁线200 m;TAl>200×10-6出站220 m;出站TAl控制一般小于100×10-6。每浇次第一炉H08A出站喂钙铁线为240 m。

(8)精炼出站软吹氩时间大于8 min,确保夹杂物充分上浮。

3.3 连铸部分

(1)连铸做好保护浇注,加强大包保护套管、中包覆盖剂和结晶器保护渣等工艺的执行,确保大包保护套管吹氩效果。

(2)整体水口虽可以有效防止钢水二次氧化,但整体式水口最大的缺点就是更换不太方便,应急反应效率较低;使用二段式水口有利于实现水口的快速更换,提高连铸应急处理的反应速度和有效性,从而提高连浇炉数,因此在水口结瘤现象较多时使用二段式水口是合理的。同时水口内径由21 mm改为28 mm,口径的增加可以缓解堵水口带来的塞棒上涨速率,改善浇铸状况,也为后续处理赢得时间。

(3)在正常浇铸浇次,渣线部位的侵蚀是影响连浇炉数的关键,连铸在浇铸过程中做好中间包液面调整,使渣线不能处于固定位置,以减少对塞棒的侵蚀。

4 结论

(1)冶炼H08A时转炉终点碳控制在0.04%~0.05%,出钢温度1 620~1 660℃,同时做好脱氧操作确保精炼到站钢水中a(O)在20×10-6~100×10-6之间,精炼进站TAl不大于250×10-6是H08A冶炼稳定的前提。

(2)精炼根据进站钢水脱氧程度情况,选取合适的进站喂铝数量、造渣剂的使用量及还原剂使用种类,可以有效地提高钢水的质量并改善浇铸状况。

(3)精炼工序通过调整钢水的Al和Si的含量,最终控制钢水的脱氧效果,精炼出站成分目标值为C:0.04%~0.06%;Si:0.020%~0.030%;TAl:小于0.006 0%,a(O)控制在10×10-6~50×10-6是H08A稳定生产的关键。

(4)连铸过程加强保护浇注效果,减少钢水的二次氧化,同时浇铸过程中做好中间包液面调整是提高连拉炉数的必要手段。

[1]蔡开科,孙彦斌.浇注过程中间包水口堵塞现象[J].连铸,2007(6):1-6.

[2]何东颖,吴振刚.H08A钢连铸生产中Si含量的控制[J].河北冶金,2000(1):56.

Process Optimization of H08A Steel Smelting by LD-LF-CC Route at TISCO

GUAN Sheng-jin1and LI Hong-wei2

1)Production and Technology Division,Tianjin Iron and Steel Group Company Limited,Tianjin 300301,China;2)Steel-making Plant,Tianjin Iron and Steel Group Company Limited, Tianjin 300301,China

The H08A steel process of LD-LF-CC route was optimized after previous problems in production were analyzed. Through reasonable control over molten steel oxidability and reduction of total aluminum in molten steel,the difficulties were basically overcome and problems of nozzle clogging and subsurface blowhole eliminated.Production practice shows that the possibilities of nozzle clogging and subsurface blowhole can be effectively controlled and sequence casting heats increased by means of taking following measures:Converter,controlling leaving a(O)within 20×10-6~100×10-6;LF,reasonably choosing reductant and Si-Fe wire feeding operation according to the extent of steel deoxidization,and controlling a(O)around 30× 10-6,total aluminum under 60×10-6and Si 200×10-6~300×10-6when molten steel left;CC,strengthening submerge casting and choosing nozzles with proper internal diameter and material.

LF control;steel clogging;smelting;process;optimization

贯生金(1970—),男,副科长,主要从事炼钢、精炼技术方面的研究工作,E-mail:gsjyj999@126.com。

(收稿 2012-05-17 编辑 潘娜)