新型LNG加热气化装置的结构设计及试验研究

严平 曹伟武 钱尚源 刘伟军 杨俐运

1.上海工程技术大学 2.上海理工大学

新型LNG加热气化装置的结构设计及试验研究

严平1曹伟武1钱尚源1刘伟军1杨俐运2

1.上海工程技术大学 2.上海理工大学

LNG加热气化装置是LNG输配应用系统中不可或缺的重要设备。为此,论述了烟气自击回旋湿式LNG加热气化装置的结构布置,设计研究了该装置的燃烧加热和烟气循环系统、烟气循环和工质流程系统、水系统等,其中气流旋水子、燃烧室内外筒、锥形烟气喷口、烟气再循环系统和自动注水系统等都是具有自主知识产权的创新设计。为检验该装置的性能,还研究设计了装置试验系统。试验结果表明:烟气自击回旋湿式LNG加热气化装置在实验室试验中获得成功,装置结构合理、技术先进、热效率高,其技术经济优越性已得到鉴定和认可。

LNG 加热气化装置 烟气自击回旋 结构设计 气流旋水子 锥形烟气喷口 自动注水 试验研究

LNG已成为能源战略结构调整和储备的重要资源,LNG工业也成为全球发展最迅猛的行业之一[1-3]。

1 国内LNG及其加热气化装置的应用情况

LNG在实际应用时必须加热气化后才能并网供气,因此天然气供气管网必需配置LNG加热气化装置。在众多中小城市以及距离气源地较远的城市和区域,由于经济和地域条件的限制,需要独立建设天然气管网,也因此需要建设中小规模的LNG加热气化供气站;另外,LNG加热气化后上网供气也能有效保障天然气供气管网的应急、调峰功能。因此,供气管网中需要许多中小型的LNG加热气化装置,这类装置是LNG输配应用系统中不可或缺的重要装备[4-6]。

目前我国常用的LNG加热气化装置主要有水加热型气化装置、浸没式燃烧加热型气化装置、空气加热型气化装置、蒸汽加热型气化装置和中间载热介质加热型气化装置等[7-8],这些装置各有优点、不足之处和适用场合,但在节能、耗材和使用等方面均有值得改进提高的地方。例如:使用较广的空气加热型气化装置的优点是结构简单,不消耗能源,运行费用低,但其缺点是占地面积大,单位气化容量的投资高,运行过程受环境条件的影响大,当环境温度较低时,其翅片表面容易结霜而影响LNG的气化,有时因环境温度太低,导致气化效率大大降低甚至无法正常运行。因此,研究一种有自主知识产权、不受环境影响、气化效率高并能迅速启闭以适应外界负荷需要的新型LNG加热气化装置是很有必要的。为此,研制了新型烟气自击回旋湿式LNG加热气化装置[9]。

2 新型烟气自击回旋湿式LNG加热气化装置的结构设计

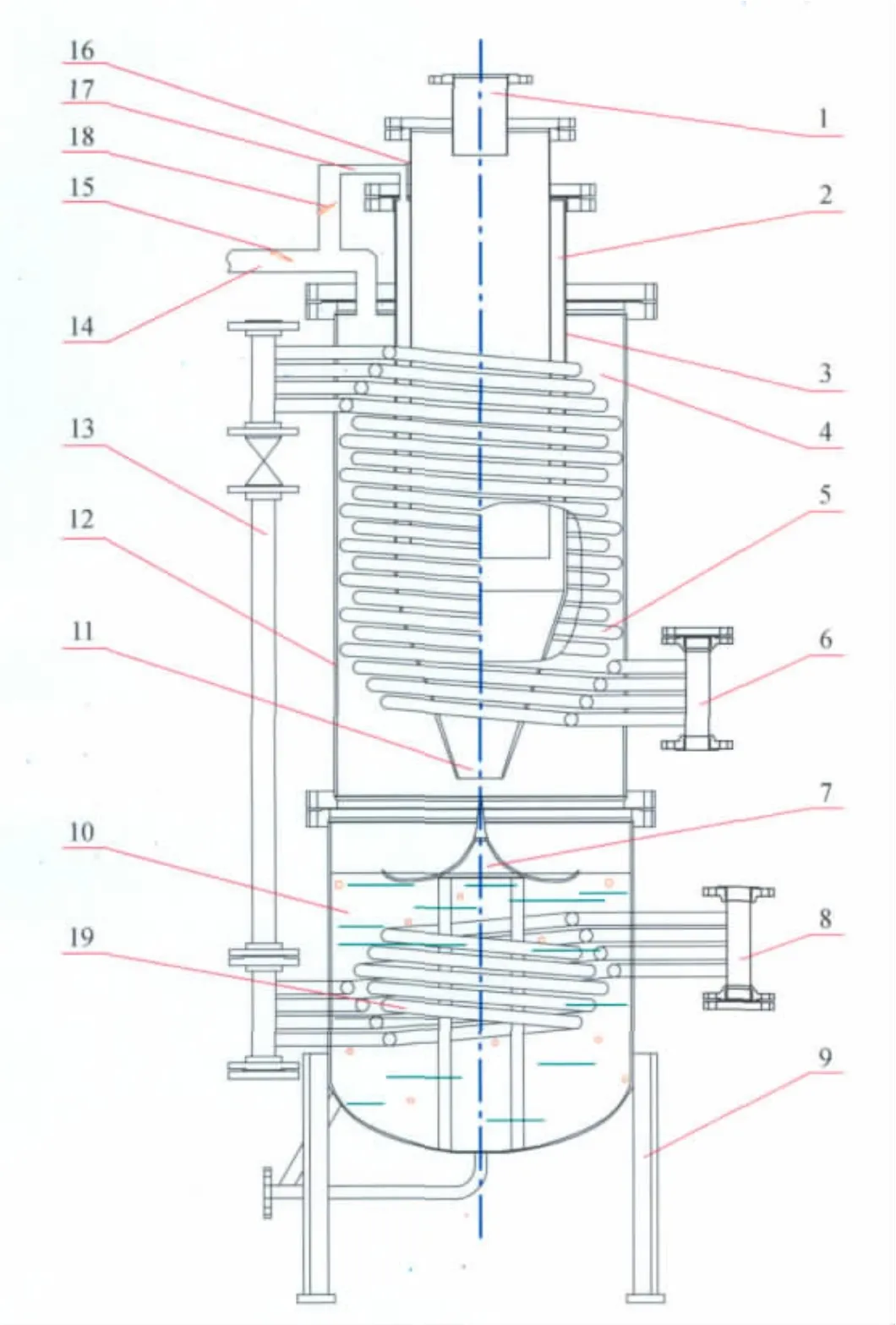

烟气自击回旋湿式LNG加热气化装置的设计参数是根据工程实际的需要并结合试验条件而确定的,额定气化负荷为500 m3/h,供气表压力为0.4 MPa,供气温度为20℃。装置的结构如图1所示。装置净重1 255 kg,管程设计压力为1.2 MPa,壳程设计压力为常压,管程最高工作压力小于等于0.8 MPa,壳程最高工作压力为常压,管程水压试验压力为1.5 MPa,管程设计温度为-160℃,壳程设计温度为500℃,使用介质为LNG、天然气、烟气、水及水蒸气。

2.1 装置的燃烧加热和烟气循环系统

烟气自击回旋湿式LNG加热气化装置采用燃料燃烧产生的热量加热气化LNG,燃料为天然气,燃烧器采用低NOx燃烧,燃烧方式为强制通风微正压燃烧,燃烧功率在81~160 k W范围内可调,燃烧器配有独立阀组控制运行。燃烧器安装在试验装置顶部,火焰向下喷射进入燃烧室。燃烧室由同心的内筒和外筒相套组成,内外筒之间形成环形夹套,内筒为直筒形圆柱,外筒由上下2段组成,上段为直筒形,略长于内筒,下段为圆锥形烟室,逐渐收缩形成烟气喷口,如图1所示。燃烧器燃烧产生的火焰喷入内筒,充分燃烧后形成的烟气经内筒流入外筒下段的圆锥形烟室,不断加速后从喷口喷出,形成烟气射流。喷口下方设置气流旋水子,由支架支承在LNG加热气化装置的底部。气流旋水子是一个伞形圆盘,如图1所示,其外表面由抛物线、双曲线和圆弧等弧线构成光滑曲面,圆盘边缘微微上翘,伞形圆盘的尖顶对准喷口的中心。LNG加热气化装置的底部是一个水池,水面正好浸没圆盘边缘,这样,高速烟气从喷口向下喷射到尖顶上,在尖顶和弧形表面的引导下,切向冲击水面,溅起并卷吸水滴,同时加热水并使之蒸发,形成湿度很高的烟气流,湿烟气流向上流经加热气化装置外壳和燃烧室外筒之间构成的环形通道,与受热面换热后,在循环风机的引导下,进入排烟管道。循环风机后的排烟管道分成2路,1路为排烟道直接排向大气,另1路通过烟气循环管道回到装置,进入燃烧室内外筒之间的夹套成为循环烟气。低温的循环烟气冷却了燃烧室内筒,保护内筒壁不致超温,更重要的是流经夹套的循环烟气进入燃烧室外筒下段圆锥形烟室,与从内筒中喷出的燃烧烟气混合,不仅增大了烟气量以保证喷口喷出的烟气速度,而且降低了燃烧烟气的温度以保证进入受热面的烟气温度不致过高,符合LNG加热气化的技术安全要求。在排烟道和循环烟道上分别装有调节阀门,试验时可根据需要分别调节2个阀门的开启度,得到试验需要的循环烟气量。

图1 新型LNG加热气化装置的结构示意图

2.2 装置的受热面布置和工质流程系统

烟气自击回旋湿式LNG加热气化装置的受热面分上下2个盘管,上盘管布置在装置外壳和燃烧器外筒之间的圆环形空间中,如图1所示。LNG由低温贮液罐通过引入管进入上盘管的进口集箱,从上盘管进口集箱侧面引出4根直径为30 mm的不锈钢管,围绕着燃烧器外筒各自向上盘绕8圈,然后4根盘管分别接入上盘管出口集箱,上盘管出口集箱的上封盖上装有安全阀,下封盖上开孔焊有连接管与下盘管进口集箱相连。这样从上盘管进口集箱进入的LNG均匀分配给4根盘管,与在管外横向冲刷的高温湿烟气换热后进入上盘管出口集箱,经连接管流入下盘管进口集箱。

下盘管布置在装置外壳和气流旋水子支架之间的圆环形空间中,该处是一个水池(如图1所示),因此整个下盘管浸没于水池中。从下盘管进口集箱侧面引出4根直径为30 mm的不锈钢管,4根管子围绕气流旋水子支架各自向上盘绕2圈,然后4根盘管分别接入下盘管出口集箱,下盘管出口集箱的上封盖上开孔焊有直径为50 mm的天然气引出管。这样来自上盘管的已气化了的天然气进入下盘管进口集箱,均匀分配给4根盘管,与水池中被高温烟气加热的水换热,达到工艺要求的压力和温度后,进入下盘管出口集箱,经天然气引出管向外界供气。

图2 引入管、引出管及其阀门组的流程图

2.3 装置的水系统

如前所述,烟气自击回旋湿式LNG加热气化装置的底部是一个加热水池,水池上方为伞形气流旋水子,水面正好淹没气流旋水子圆盘的边缘,这样高温烟气从锥形喷口射出时,在气流旋水子的引导下切向冲击水面,一方面卷吸水滴、雾和水蒸气形成湿烟气,强化与上盘管的对流换热和凝结换热;另一方面高温烟气直接加热了水池中的水,且在上盘管中因放热而凝结成的水滴借重力跌入水池也加热了水,从而满足了水池加热下盘管中天然气的需要,这一设计是新型加热气化装置的关键创新技术。

然而在此过程中,会有部分水被烟气带走,如不及时补充,会导致水池中的水位越来越低,使水面无法淹没气流旋水子圆盘的边缘,从而破坏烟气冲击卷吸水滴的过程,最终破坏加热气化装置的正常运行。为补充烟气排放时带走的水分,设计了补水系统。补水系统布置在燃烧室内、外筒之间环形夹套的顶部,沿夹套顶部装有圆环形补水管与进水管连接,进水管的另一端与计量泵连接,圆环形补水管上开有均匀布置的小孔,这样在装置运行时,根据烟气带走的水量,设置好计量泵的流量,就可及时实现补水的目的。水从圆环形补水管上的小孔喷出,在燃烧室内、外筒之间的环形通道中向下流动,由于环形通道中温度很高,喷入的水会部分吸热蒸发,部分吸热后流入水池。由此可见,从圆环形补水管上小孔喷出的水不仅补充了水池水量,而且在环形通道中吸热,与在同一通道中流动的循环烟气一起冷却燃烧室内筒壁,防止其过热,同时补给水与循环烟气一起流入燃烧室外筒的锥形段,与高温燃烧烟气混合形成混合烟气,有效降低燃烧烟气温度。混合烟气从喷口喷出,再与水池中的水换热,温度被进一步降低,低于LNG的燃点温度后再进入上盘管以保证装置的安全运行。

3 新型烟气自击回旋湿式LNG加热气化装置的试验系统

烟气自击回旋湿式LNG加热气化装置是一个全新的装置,为检验该装置的性能,设计研究了装置的试验系统。

3.1 试验用各类工质的流程系统

试验采用的燃料天然气来自日常供气管网。从供气管网引出供气管接到燃烧器上,供气管上装有阀门,试验时开启阀门,再开启燃烧器的自动点火装置即可点火燃烧。

试验采用的被加热工质有2种,为安全起见,试验先用液氮作为被加热工质,在此基础上再用LNG进行试验。试验用液氮或LNG都是灌装在3个低温贮液罐中的,每个贮液罐的容积为480 L。根据LNG的使用规范,为保证安全,3个低温贮液罐均放置在室外。为满足试验时对工质流量的要求,3个低温贮液罐并联在工质引入管上,每个低温贮液罐既可各自单独供工质,也可随意组合同时向加热气化装置供工质。试验时的工质耗量用电子平台秤计量,为此3个贮液罐必须一起放在电子平台秤上,以测定工质耗量。

每个贮液罐的出口处均装有公称直径为15 mm的低温球阀,阀后均用公称直径为15 mm的金属软管与工质引入管连接,引入管的一端封死,另一端连接在上盘管进口集箱的下封盖上。引入管上装有阀门组,起到阻止低温工质回流、截止管路流通和调节管道压力等作用。引出管上也装有阀门组,同样起到截止管路流通和调节管道压力等作用,其流程图如图2所示(图2中所示LNG加热气化装置的左侧为引入管阀门组的流程图,右侧为引出管阀门组的流程图)。引出管阀门组后装有阻火器,以防室外雷电等回火进入装置。阻火器后的引出管管径扩大为80 mm,沿实验室外墙升到屋顶上空,将气化后的天然气排入大气。为消除排气引起的噪音,排气管道末端装有扩口消音器,并装有避雷针,防止雷击。

3.2 试验系统的测点布置

为了对新型LNG加热气化装置进行试验研究,在试验系统和装置上布置了多组测点。

3.2.1 烟气系统的测点布置

在燃烧室外筒下段锥形喷口与气流旋水子尖顶之间布置了1个高温热电偶,测量喷口喷出的烟气温度;在装置顶部按等边三角形三顶点位置向上盘管管圈之间插入3组热电偶,每组有3个测点,以测量上盘管管圈间的温度分布场;在循环烟道和排烟道上各设置了1个测量孔,可分别测量循环烟气和排烟的温度、湿度、速度和流量。

3.2.2 被加热工质系统的测点布置

低温工质耗量用型号为XK3190-A9P的电子平台秤称重,根据质量守恒定律,试验进入稳态时的低温工质耗量即为装置的实时气化量。在上盘管上布置了4组热电偶,每组6个测点,分别焊接在4根盘管的外壁上,以监测整个上盘管的壁温变化状况;在下盘管入口集箱的下封盖上开孔安装热电偶,测量连接管内的天然气温度,以监测上、下盘管间的热量分配情况;在下盘管的4根盘管上分别焊接了4个热电偶测点,以监测下盘管的壁温变化。试验主要采用K型热电偶加补偿导线和T型热电偶,将测试数据输入电脑进行记录和处理。在天然气引出管的阀门组前装有温度计和压力表,以测量排出天然气的温度和压力,即装置对外供气的温度和压力。

3.2.3 水池中的测点布置

水池中布置了3个热电偶测点,从上至下依次焊接在气流旋水子的支架上,以监测水池中的水温分布状况;补水系统采用容积式定时定量电磁计量泵,调节泵的频率和行程即可控制泵的流量,以准确而均匀地泵入所需水量。计量泵的给水箱中装有1个热电偶测点,以测量补给水的温度。

4 装置的试验研究和试验数据分析

主要试验参数为:液氮流量为5~19 kg/min;LNG流量为2~14 kg/min;循环烟气流量为0~100%的排烟量;水池水位高度从气流旋水子圆盘底部向上不超过20 mm。试验按规定的操作程序启动后进入运行系统,按规定记录试验数据并进行计算。

4.1 装置的热效率分析

装置正平衡热效率按被加热工质有效利用热占装置输入总热量的份额计算,装置反平衡热效率主要计算了排烟热损失和散热损失,因为装置所用燃料是天然气,且燃烧条件较好,因此化学不完全燃烧损失、机械不完全燃烧损失和灰渣热物理损失就忽略不计了。

当试验工质为液氮时,装置的额定负荷是按装置加热气化LNG时的额定负荷所需的热当量计算的,试验时液氮输入量的范围为5.5~16.0 kg/min,试验结果表明,装置的最佳流量范围为12.5~14.0 kg/min,此时装置的正平衡热效率和反平衡热效率均超过93%,最佳热效率达96%,正、反平衡热效率之间的差值均在允许范围内。当试验工质为LNG时,装置的额定负荷按设计要求的500 m3/h计,试验时LNG输入量的范围为2.0~8.5 kg/min,试验结果表明,装置的最佳流量范围为5.5~6.5 kg/min,此时装置的正平衡热效率和反平衡热效率均超过94%,最佳热效率超过97%,正、反平衡热效率之间的差值均在允许范围内。经分析装置热效率高的原因主要是因为装置的排烟温度低,仅为55℃左右,因此燃料燃烧过程中所产水蒸气的气化潜热能释放出来,被有效利用了,且装置设计紧凑,散热量很小。

4.2 装置换热面的换热特性分析

装置换热面由上盘管和下盘管组成。上盘管的换热工况比较复杂,其管内是低温液体,在换热过程中从管外吸热,经过加热、气化、过热3个阶段变成气体,换热过程包含了强制对流换热和沸腾换热;而管外是带有较多水分的烟气,在横向冲刷上盘管的过程中向管内放热,烟气温度降低,所含水蒸气降温凝结成水,放出气化潜热,换热过程包含了强制对流换热和凝结换热。在上盘管的整个换热过程中,管内外均存在相变,因此很难针对每种换热方式分析上盘管的换热规律,比较合理的方式是分析研究整个换热过程的平均换热特性。根据试验数据,可以计算出上盘管管内、外的平均对流换热系数及湿烟气与低温工质换热的平均传热系数。计算结果表明:对于液氮,当其流速为1.0~1.5 m/s时,盘管内的平均强制对流换热系数为80~105 W/(m2·K),盘管外的平均强制对流换热系数为278~610 W/(m2·K),湿烟气与低温工质间的平均传热系数为58~80 W/(m2·K);对于LNG,当其流速为1.0~1.5 m/s时,盘管内的平均强制对流换热系数为114~151 W/(m2·K),盘管外的平均强制对流换热系数为210~288 W/(m2·K),湿烟气与低温工质间的平均传热系数为68~87 W/(m2·K)。

下盘管的换热工况相对简单,其管内是已气化的天然气,管外是水池中的水,换热按水自然对流的方式计算。根据试验测得的值进行计算,结果表明:对于液氮,水与下盘管间的传热系数为181~285 W/(m2· K);对于LNG,水与下盘管间的传热系数为102~163 W/(m2·K)。

4.3 LNG输入量与正平衡热效率和传热系数的关系

图3为正平衡热效率与LNG输入量的关系图。从图3可以看出,装置正平衡热效率随工质LNG输入量的增大而提高,当循环烟气量增大(即循环烟道调风门的开度从50%增大到75%)时,装置正平衡热效率反而降低,原因是循环烟气量增大,导致混合烟气温度降低,使传热温差减小,LNG的吸热量降低。

图3 正平衡热效率与LNG输入量的关系图

图4为上盘管与湿烟气换热时传热系数与LNG输入量的关系图。反映了当燃料天然气输入热负荷不变、循环烟道调风门的开度为50%时,湿烟气与上盘管换热的传热系数与LNG输入量之间的关系,此时上盘管外湿烟气量基本不变,传热系数的变化主要由管内LNG的对流换热系数决定。随着LNG输入量的增大,其管内流速上升,导致上盘管传热系数增大,且随着LNG输入量的增大,在输入热负荷不变时,其温升下降,从而增大了管内外的传热温差,促进了传热。

图4 上盘管与湿烟气换热时传热系数与LNG输入量关系图

5 结论

1)烟气自击回旋湿式LNG加热气化装置是一种采用创新技术的新型装置,已在实验室试验中获得成功,装置的结构合理,技术先进,热效率高,其技术经济优越性已通过鉴定并得到认可。

2)装置采用的创新技术如气流旋水子、燃烧室内外筒、上下盘管结构和烟气再循环系统等,使装置具备了启动快、气化速率高、不受环境条件影响、结构紧凑、占地面积小、符合节能环保要求等诸多优点。所用创新技术已申请多项国家专利,具有自主知识产权[10-11]。

3)针对管内存在沸腾放热、管外存在凝结放热的强制对流换热的复杂工况,在试验范围内,提供了可供借鉴的换热参数。

烟气自击回旋湿式LNG加热气化装置适用于因各种原因无法联网的相对独立的中小规模天然气供气管网区域、管网负荷变化范围较大的调峰区域、需要迅速频繁供气或停气的区域以及需要应急保障的供气区域等。

[1]刘小丽.中国天然气市场发展现状与特点[J].天然气工业,2010,30(7):1-6.

[2]邢云,刘淼儿.中国液化天然气产业现状及前景分析[J].天然气工业,2009,29(1):120-123.

[3]顾安忠.液化天然气技术手册[M].北京:机械工业出版社,2010.

[4]严铭卿,廉乐明.天然气配输工程[M].北京:中国建筑工业出版社,2005.

[5]秦裕琨.燃油燃气锅炉实用技术[M].北京:中国电力出版社,2001.

[6]陈永东,陈学东.LNG成套装置换热器关键技术分析[J].天然气工业,2010,30(1):96-100.

[7]吕佐周,王光辉.燃气工程[M].北京:冶金工业出版社,2004.

[8]姜正侯.燃气工程技术手册[M].上海:同济大学出版社,1993.

[9]严平,曹伟武,钱尚源,等.新型烟气自击回旋湿式LNG气化装置的设计研究[J].天然气工业,2011,31(1):86-89.

[10]曹伟武,严平,钱尚源,等.一种引导气流切向冲击液面形成含湿气流的旋水子结构:中国,201020118371[P].2010-10-20.

[11]严平,曹伟武,钱尚源,等.一种烟气冲击旋水式液化天然气加热气化炉:中国,201020118326[P].2010-12-22.

Structural design and experimental research of a new plant for heating and vaporizing LNG

Yan Ping1,Cao Weiwu1,Qian Shangyuan1,Liu Weijun1,Yang Liyun2

(1.Shanghai University of Engineering Science,Shanghai 201620,China;2.University of Shanghai for Science and Technology,Shanghai 200093,China)

NATUR.GAS IND.VOLUME 31,ISSUE 6,pp.98-102,6/25/2011.(ISSN 1000-0976;In Chinese)

A plant for heating and vaporizing LNG is a necessary key part for the LNG transportation and distribution system.Therefore,this paper first discusses the structural layout of a new plant for heating and vaporizing LNG by use of flue gas lashing and sending up spray.Then,the related design and research are also introduced in detail,including heating and flue gas circulating system,working medium flow process,and water system,etc.,among which the gas flow circle unit,the inner and outer cylinder of a combustion chamber,the cone nozzle of flue gas,the flue gas recirculation,and the automatic water feeding apparatus belong to the innovative design with independent intellectual property rights.In order to verify this plant's performance,an experimental unit is thus designed.From experimental studies,this said plant has achieved encouraging results:reasonable structural layout,advanced technology,high thermal efficiency,and its technical and economic advantages already appraised and recognized as well.

LNG,heated and gasified device,flue gas lashing and sending up spray,structural design,experimental research

上海市科委科技攻关项目(编号:10160501900)。

严平,女,1963年生,高级工程师;主要从事天然气引射输配、加热和LNG加热气化炉的开发研究工作。地址:(201620)上海市上海工程技术大学能源与环境工程研究所。电话:(021)67791175,13901935436。E-mail:pingy@yeah.net

严平等.新型LNG加热气化装置的结构设计及试验研究.天然气工业,2011,31(6):98-102.

10.3787/j.issn.1000-0976.2011.06.021

2011-03-01 编辑 何 明)

DOI:10.3787/j.issn.1000-0976.2011.06.021

Yan Ping,senior engineer,born in 1963,is mainly engaged in research and development of LNG heating boilers.

Add:No.333,Longteng Rd.,Shanghai 201620,P.R.China

Tel:+86-21-6779 1175 Mobile:+86-13901935436 E-mail:pingy@yeah.net