瓦斯抽采管路泄漏定位技术研究

韩 强 郑祥举 邵 昊

(1.潞安矿业集团公司常村煤矿,山西省长治市,046102;2.中国矿业大学安全工程学院,江苏省徐州市,221116)

瓦斯抽采管路泄漏定位技术研究

韩 强1郑祥举1邵 昊2

(1.潞安矿业集团公司常村煤矿,山西省长治市,046102;2.中国矿业大学安全工程学院,江苏省徐州市,221116)

为了对瓦斯抽采主管路泄漏位置进行快速定位,建立了瓦斯抽采微元管路的数学模型,利用质量平衡法和压力梯度法对瓦斯抽采泄漏判断和定位技术进行了研究,结果表明,由于受测量精度、管路积水引起的局部阻力和管路漏气等因素的影响,泄漏定位的准确性随着管路泄漏量的增大而提高,在大泄漏量的情况下,泄漏定位数据能基本反映泄漏点的位置。

瓦斯抽采 泄漏定位 数学模型

在我国的部分矿井,瓦斯抽采管路存在老化生锈、漏气现象,严重影响抽放效果。由于抽采管路大部分都铺设在回风巷,巷道维护较差,不可避免地会出现冒顶、淋水、底臌等现象,很容易造成已老化生锈的抽采管路破裂,使漏气更加严重。这就不得不采取停机、检漏、补漏等措施。目前我国的瓦斯抽采管路检漏还没有较好的方法,尚处于人工检漏的阶段。由于主干管路随着开采深度的增加也不断加长,这种人工检漏手段的效率越来越低,大大延长了修复管道泄漏的时间,影响瓦斯抽采的效果和矿井的安全生产。本文主要研究瓦斯抽采主管路的泄漏定位技术,建立了瓦斯抽采管路的数学模型,利用质量平衡法和压力梯度法对瓦斯抽采泄漏判断和定位技术进行了研究。

1 瓦斯抽采主管的数学模型

所谓主管路就是指管路中只有一个入口和一个出口,没有分支的管路。瓦斯抽采主管的数学模型是瓦斯抽采主管泄漏定位判断的基础,要求模型误差越小越好。瓦斯抽采是高负压抽放,而管路中气体密度、粘度等参数是随着负压的变化而变化的。为了提高计算精度和便于数值计算,把瓦斯抽采管路划分成许多微元段,每一微元段看做是粘性不可压缩一维定常流动,并利用前一段的结果,计算当前段的密度、粘性等参数,达到与实际状态相似的效果。粘性不可压缩一维定常流动模型如下:

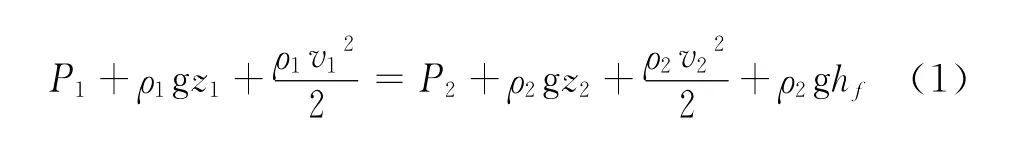

式中:P1、P2——1、2两点静压,MPa;

ρ1、ρ2——1、2两点空气密度,kg/m3;

z1、z2——1、2两点海拔高度,m;

v1、v2——1、2两点的风速,m/s;

g——重力加速度,9.8m/s2;

hf——粘性流体流动时的能量损失,hf=∑hl+∑hm,MPa;

v——风速,m/s;

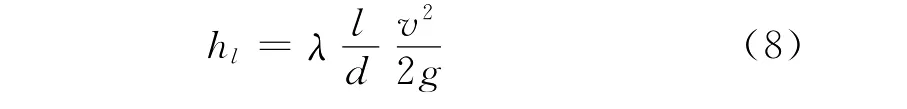

hl——沿程阻力损失,,MPa;

λ——沿程阻力系数;

hm——局部阻力损失,MPa;

l——管长度,m;

d——管径,m。

依据粘性不可压缩一维定常流动模型建立瓦斯抽采主管微元段能量方程。假设瓦斯抽采主管是由平均分布的n段微元管组成的,分别为第1、2、3……n。

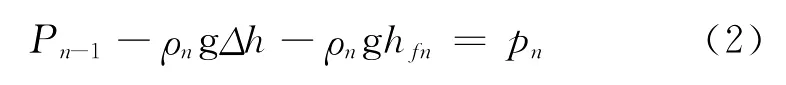

抽放管中气体温度为一定值T。第n段的长度为ln,管径为dn,密度为ρn,流速vn,能量损失hfn,入口压力Pn-1,入口高度zn-1,出口压力Pn,出口高度zn,则第n段的能量方程为:

式中:Δh=(zn-zn-1);

ρn和hfn的取值如下详细阐述。

1.1 气体密度ρn的计算方法

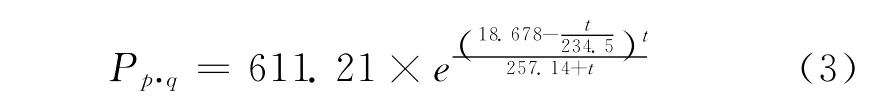

假设瓦斯抽采管路中的气体是标准空气、水蒸气和瓦斯的混合气体,并且其水蒸气含量饱和。根据巴克(Buck)公式,瓦斯抽采管中水蒸气的饱和蒸汽压为:

式中:t——水蒸气温度,℃

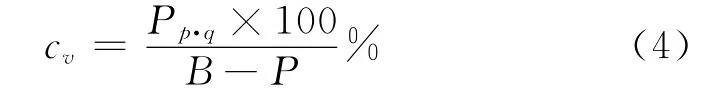

则瓦斯抽采管路中水蒸汽的百分含量为:

式中:B——当地大气压强,MPa;

P——管路负压,MPa。

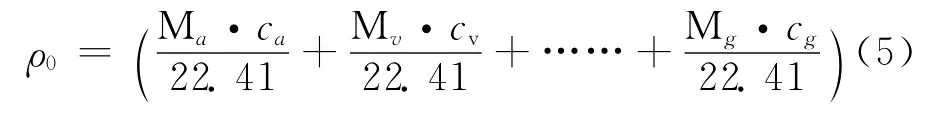

在标准状态下瓦斯抽采管路中混合气体的密度近似为:

式中:Ma——标准空气的摩尔质量,取28.9634 g/mol;

Mv——水蒸气的摩尔质量,取18.02g/mol;

Mg——瓦斯的摩尔质量,取16g/mol;

ca——标准空气的百分含量,%;

cg——瓦斯的百分含量,%。

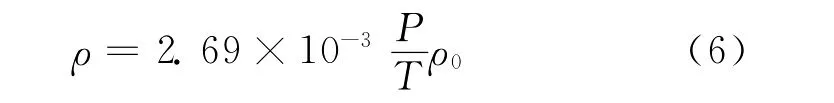

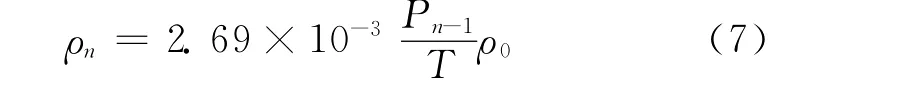

由气体的实际密度ρ与标准状态下气体密度ρ0的换算关系:

可得第n段瓦斯抽采管路中的气体密度为:

式中:Pn-1——第n-1段管路负压,MPa。

1.2 能量损失hfn的确定

粘性流体运动时的能量损失hfn由沿程阻力损失hl和局部阻力损失hm两部分组成,下面分别讨论。

1.2.1 沿程阻力损失hl

沿程阻力损失hl的计算公式为:

需要确定瓦斯抽采管路中沿程阻力系数λ的取值方法。

(1)沿程阻力系数λ的计算公式

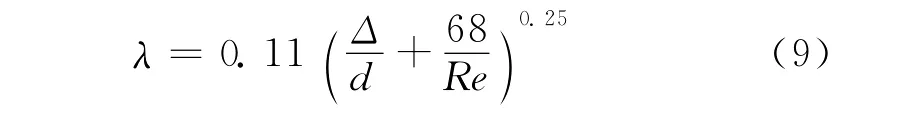

瓦斯抽采管路平均流速为v=10~15m/s。根据尼古拉兹试验曲线,瓦斯抽采管路流态处于光滑管至粗糙管过渡区。在此区中,沿程阻力系数的计算公式为:

式中:Δ——管壁的绝对粗糙度,对于普通镀锌钢管Δ=0.39mm,普通钢管Δ=0.19mm,对于聚乙烯瓦斯抽采管,绝对粗糙度为钢管的0.4倍;

Re——雷诺数,Re=ρvd/μ,当d=0.5m时,Re=3.72e5~5.573e5;

μ——动力粘度,在标准状况下,μ=1.74×10-5kg/m·s。

(2)动力粘度μ的计算方法

首先计算抽放混合气体中各组分纯物质在实际温度T下的粘度,然后计算在实际温度T时抽放混合气体的粘度。

①抽放混合气体中各组分纯物质在实际温度T下的粘度

标准空气,水蒸气和甲烷3种气体在温度T时的动力粘度分别表示为μta、μtv和μtg。

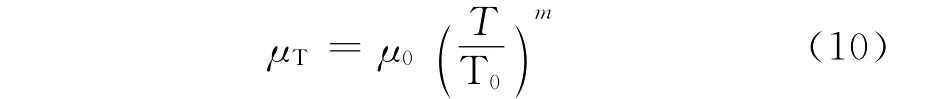

低压下气体粘度与温度之关系可应用下列简单指数式表示:

式中:μT——温度为T时的粘度;

μ0——在温度T0=273.15K时的粘度;

T0——标准温度273.15K;

m——经验指数。

对于标准空气μ0a=1.75e-5kg/m·s,m=0.683;对于甲烷μ0g=1.06e-5kg/m·s、m=0.76;对于水蒸气,μ0v=0.84e-5kg/m·s、m=1.2。

通过式(10)可分别求出在温度T时,标准空气,水蒸气和甲烷3种气体的粘度。

②在实际温度T下的抽放混合气体的粘度

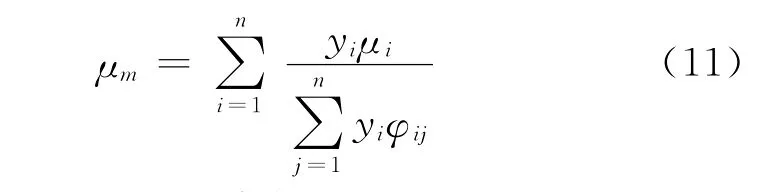

低压气体混合物的动力粘度可以通过各组分的纯物质粘度、分子量及克分子分数,根据一定的混合规则来求得。

严格的查普曼—恩斯库格(Chapman-Enskog)动力论可以推广用来计算低压下多元气体混合物的动力粘度。若略去二阶的影响,则严格的数值解可近似地用级数表示为:

式中:yi——组分i的摩尔分数;

μi——纯组分i的粘度;

φij——组分i和j的结合因子。

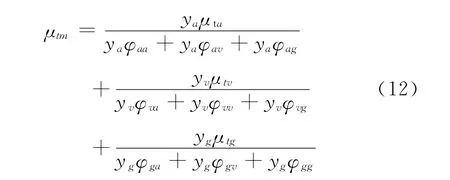

对于抽放混合气体,设标准空气、水蒸气和甲烷的摩尔分数分别表示为ya、yv、yg,则混合气体在温度T时的粘度表示为:

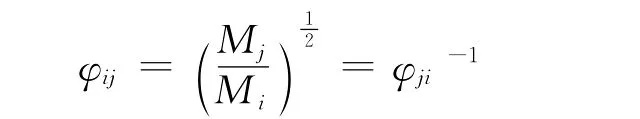

应用海宁—齐珀尔(Herning—Zipperer)近似法确定组合因子φij:

1.2.2 管道局部阻力系数的确定

管道的局部阻力损失:

式中:ζ——弯管的局部阻力损失系数。

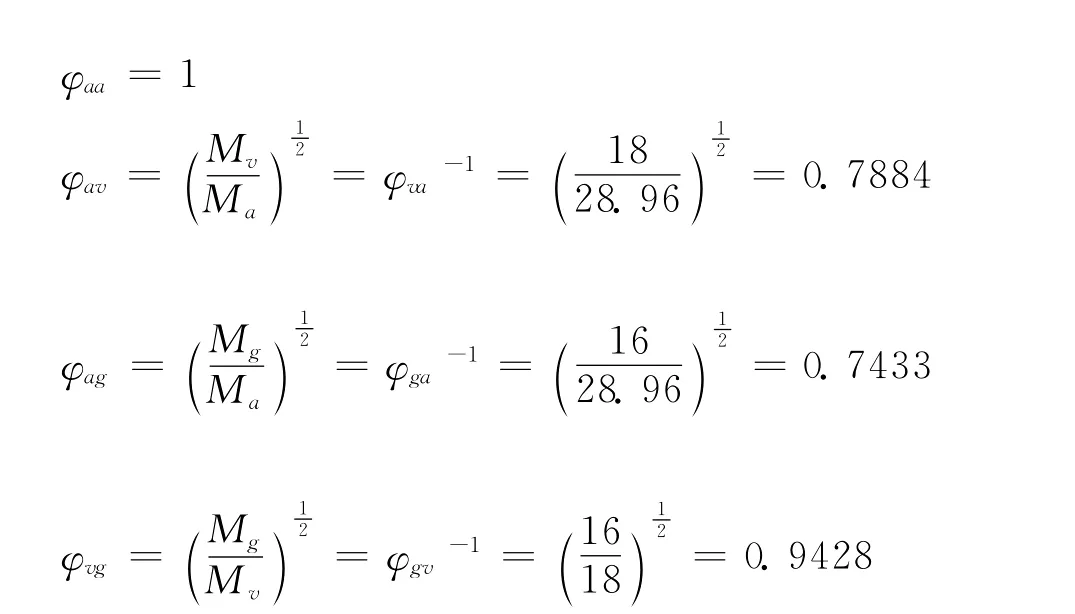

对于弯管的局部阻力损失系数ζ可由经验公式计算:

式中:θ——弯管的转角,(°);

R——曲率半径,mm。

2 抽放管道是否泄漏的判断

通过对比瓦斯抽采主管起点和终点的质量流量或瓦斯浓度都可以判断管道是否发生了泄漏。

根据质量守恒定律,如果管路没有泄漏,则管路始末两端的质量流量应该吻合。通过在瓦斯抽采主管路的始末两端分别安装流量传感器和压力传感器,就可以实时监测抽放管路始末两端的质量流量。如果瓦斯抽采主管起点和终点的质量流量不能吻合,则可判断管道发生了泄漏。

由于是负压抽放,如果管道发生泄漏,环境中的气体会泄漏入管路中,由于环境中的气体中不含有瓦斯或只含有微小量的瓦斯,导致气体出口处瓦斯浓度小于入口瓦斯浓度。因此可以根据瓦斯抽采主管路的始末两端瓦斯浓度的变化来判断是否发生泄漏。

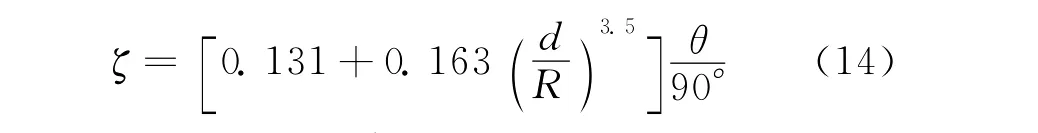

3 瓦斯抽采管路泄漏位置的定位

如果瓦斯抽采主管发生了泄漏,则其运行状况就分为泄漏点前和泄漏点后两部分,在瓦斯抽采主管泄漏点处有相同的边界条件,由流体的连续性可知,此处的压力是相同的。通过在抽放管道始末两端安装流量传感器和压力传感器,就可以实时监测到的管道始末两端流量和压力的边界条件。通过求解瓦斯抽采主管数学模型,可以利用起点的边界条件仿真并绘制出从起点到终点的压力曲线,同理利用终点的边界条件也可以仿真并绘制出从终点到起点的压力曲线。两条曲线相交的点就是泄漏点的位置,见图1。

图1 泄漏点位置曲线

4 结论

(1)提出了瓦斯抽采主管微元管段的数学模型。每一微元管段按照粘性不可压缩流体模型处理,但模型中的密度,粘性等参数利用上一管段的参数求得。为便于求解,又充分考虑了瓦斯负压抽放管路中,流体密度和粘性随着负压、温度等参数变化的实际情况。通过对实际抽放管道的参数测量和计算,表明此模型的计算数据与实际抽放管道数据基本吻合。

(2)提出了高负压瓦斯抽采情况下,管路泄漏的辨别方法及泄漏定位技术。由于受测量精度、管路积水引起的局部阻力、管路漏气等因素的影响,泄漏定位的准确性随着管路泄漏量的增大而提高,在大泄漏量的情况下,泄漏定位数据能基本反映泄漏点的位置。

[1] 陈卓如.工程流体力学[M].北京:高等教育出版杜,2004

[2] 丁百川.矿井瓦斯抽采管网系统的优化管理技术[D].辽宁工程技术大学,2003

[3] 杨宏伟.瓦斯抽采工艺集成化技术研究[D].辽宁工程技术大学,2004

[4] 于峰,张建营,黄玉玺.瓦斯综合抽放技术在下沟煤矿的应用[J].煤矿安全,2007(7)

[5] 齐俊德,冉茂云,李卫东.汝箕沟煤矿瓦斯综合抽放可行性研究[J].煤炭技术,2006(3)

[6] 高洋.高位钻孔瓦斯抽放技术在开滦矿区的应用[J].中国煤炭,2011(2)

[7] 林建忠.流体力学[M].北京:清华大学出版社,2005

[8] 周西华,梁茵,王小毛等.饱和水蒸汽分压力经验公式的比较[J].辽宁工程技术大学学报,2007(3)

[9] 高殿荣,吴晓明.流体力学[M].北京:机械工业出版社,1999

[10] 童景山.流体的热物理性质[M].北京:中国石化出版社,1996

Research on leakage positioning technology of gas drainage pipelines

Han Qiang1,Zheng Xiangju1,Shao Hao2

(1.Changcun Coal Mine,Lu'an Mining Group,Changzhi,Shanxi 046102,China;2.School of Safety Engineering,China University of Mining and Technology,Xuzhou,Jiangsu 221116,China)

In order to achieve fast leakage positioning of gas drainage mains,a mathematical model was built for gas drainage pipeline,and the leakage judgment during the gas drainage and the positioning technology were studied by using the mass balance method and the pressure gradient method.The results showed that the precision of leakage positioning,influenced by measurement accuracy,gas leakage and local resistance caused by water accumulation,would be enhanced with the increase of leakage quantity.In the case of large leakage,the data obtained from the positioning technology could reflect the exact leakage position by and large.

gas drainage,leakage positioning,mathematical model

TD712.62

A

韩强(1968-),男,山西长治人,工程师,潞安集团常村煤矿总工程师,从事矿山生产技术及管理工作。

(责任编辑 梁子荣)