HACCP 在酸奶加工中的应用

朱惠斌,王 恺

(黄河水利职业技术学院,河南 开封 475004)

0 引言

HACCP 是 英 文 Hazard Analysis Critical Control Point 的缩写,称为危害分析与关键控制点。它是指导现代食品安全生产的基本原则。 它由食品的危害分析和关键控制点监控部分组成[1],是一种系统的、有效的、合理的食品安全预防性技术管理体系。 它的根本特点是使食品生产企业把以最终产品检验为主要基础的质量控制观念转变为对从原料开始到最终产品在消费者手中期间各阶段可能产生的危害进行确认,并控制危害,将其降低到最低限度,确保产品的安全卫生。

近年来,随着人民生活水平的迅速提高,国外风头正劲的酸乳制品在国内的消费量迅速提高,尽管酸乳制品巨大的消费量迅速托起了国内几大品牌(光明、三元、伊利、蒙牛等),并吸引国外大型食品集团(达能等)进入国内市场,但目前国内人均酸乳制品消费量仍仅为发达国家的1/30。 巨大的市场空间,使开发技术含量高的酸乳制品项目进入该市场成功的可能性大大提高,市场竞争异常激烈。 国内企业要在激烈的市场竞争中站稳脚跟、发展壮大,就要做到不光引进先进设备,还要引进先进的管理和技术,以使酸乳制品生产更加科学、规范、标准、安全,产品质量更具竞争性[2]。

本文试通过探讨HACCP 系统在酸乳生产中的应用,提高酸乳制品生产企业的质量控制和改进水平,增加产品的安全性。

1 HACCP 的概念和实施步骤

1.1 HACCP 的概念

HACCP 是一种通过对食品的生产、分销等相关的危害和风险情况的识别、评估,来决定应该采取什么样的预防措施的系统方法。

1.2 HACCP 体系的步骤

HACCP 体系一般包括以下7 个步骤:(1) 进行危害分析(HA),估计可能发生的危害及其严重性;(2)确立关键控制点(CCP);(3)建立关键控制点的控制限值(CL),这是确保食品安全的界限;(4)建立关键点控制体系;(5)建立发生关键值偏差时的纠偏措施(CA),该措施必须在偏差导致安全危害之前采取;(6)建立有效的记录和保持系统,对HACCP 体系的运行情况进行记录;(7)建立验证记录,确认HACCP系统是否有效。

2 HACCP 在酸奶加工中的应用

将HACCP 系统应用到酸奶生产中,可以预防酸奶生产中质量问题的发生。 酸奶的生产涉及原辅料的选择、物料的灭菌、菌种的活力、发酵终点的控制、快速冷却成品,以及良好的作业环境卫生等。

2.1 酸奶生产的工艺流程

原料乳预处理→标准化→配料→预热→均质→杀菌→冷却→加发酵剂→接种发酵→冷却→搅拌混合→冷藏后熟→无菌灌装。

2.2 危害因素分析

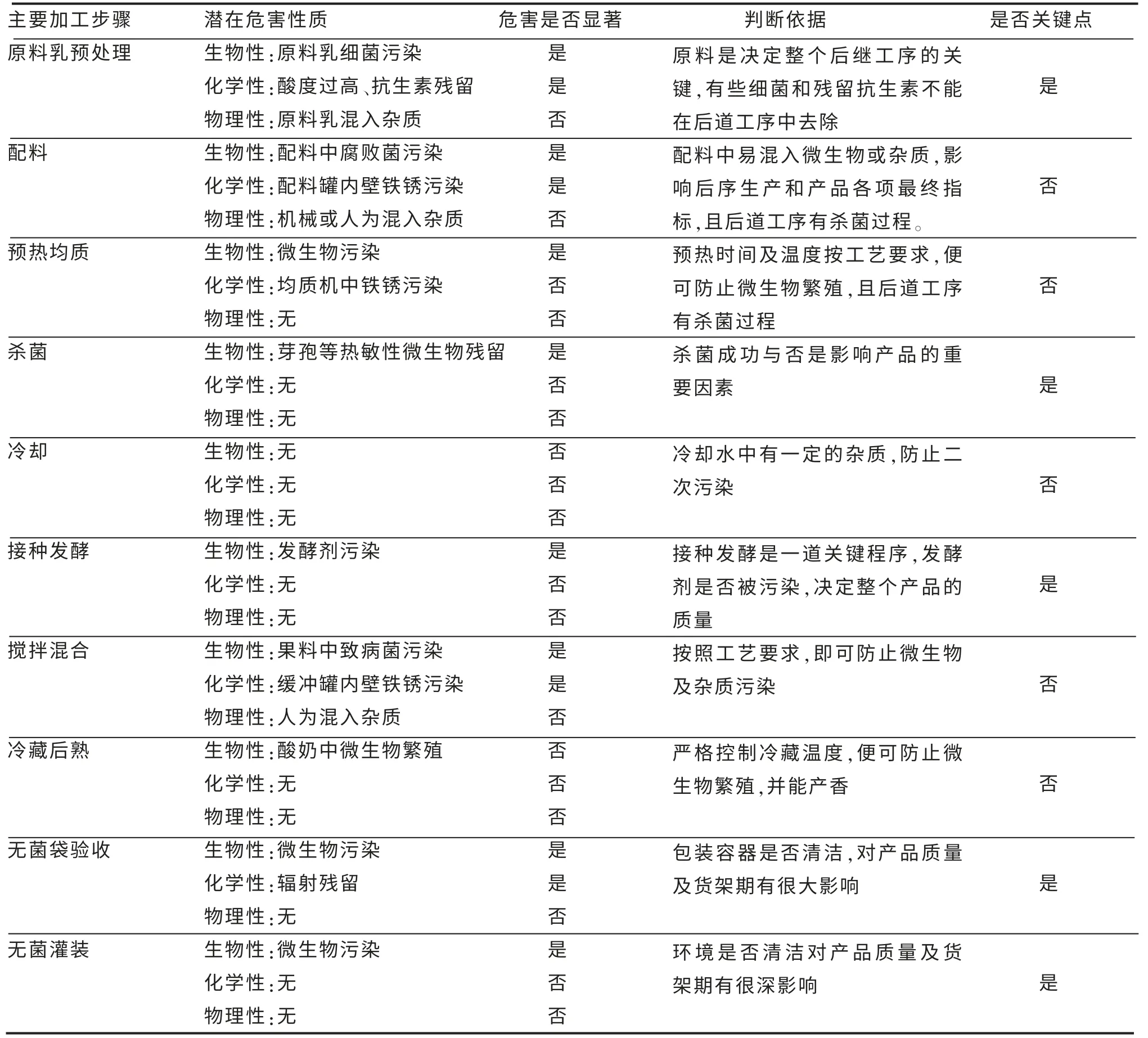

危害是指一切可能造成食品不安全消费、引起消费者疾病和伤害的生物、化学、物理等特征性的污染。 这里介绍酸奶生产中存在的潜在危害(详见表1)。

2.2.1 生物危害及预防措施

酸奶加工过程中的生物危害主要有细菌、霉菌、酵母菌等引起腐败、发霉和致病微生物在酸奶中的霉菌。 常规检测方法是直接镜检法,其结果只能检测原料的污染程度,而不能检测出产品中霉菌活菌性的实际存在情况和数量。 随着我国加入世贸组织,由于技术壁垒以及客户要求等原因,为更好地对酸奶中霉菌进行检测,有必要进行活菌的培养[3]。

应当对奶场卫生条件,对挤奶设备、存放环境等进行严格控制,混入的配料中不得含有致病微生物,接种的发酵剂必须为纯种发酵剂,不得发现杂菌,杀菌时间及温度应适当。 应制定生产加工设备、车间人员的日常清洗卫生消毒规程。 对发酵后的产品,应采用无菌灌装、系统灌装,在通风、干燥、低温的条件下储存。

表1 酸奶生产中的危害因素分析表Table 1 Analysis of risk factors during yoghourt production

2.2.2 化学危害及预防措施

主要的化学性危害包括原料奶中的抗生素残留、生产罐内壁的铁锈、无菌袋的辐射残留及生产设备中的清洗消毒剂残留等。

为保证产品质量,在对原料奶进行采购时,必须做一些理化及感官方面的检验,其中包括抗生素实验,原料奶中不得检出抗生素。 配料罐及缓冲罐应及时清洗、除锈。 无菌袋必须具有辐射无残留合格证和杀菌密封性能检定合格证,生产设备的清洗消毒剂冲洗检测合格,采取有效预防控制措施。

2.2.3 物理危害及预防措施

主要的物理性危害包括原料奶中可能混入的饲料、垫草、毛发等杂物,还有在混料时人工带入的一些杂质,如铁屑、玻璃碎片、头发等。

物理性危害可通过原料奶的验收、过滤、净化、离心分离等方式去除。

2.3 关键控制点CCP 的确定

CCP 是食品安全危害可以被防止、排除或减少到可接受水平的点、步骤和过程。 如表1 所示,根据以上对酸奶工艺流程的分析,确定如下步骤为关键控制点:(1)原料乳预处理(CCP1);(2)杀菌(CCP2);(3)接种发酵(CCP3);(4)无菌袋验收(CCP4);(5)无菌灌装(CCP5)。

2.4 监控纠偏措施

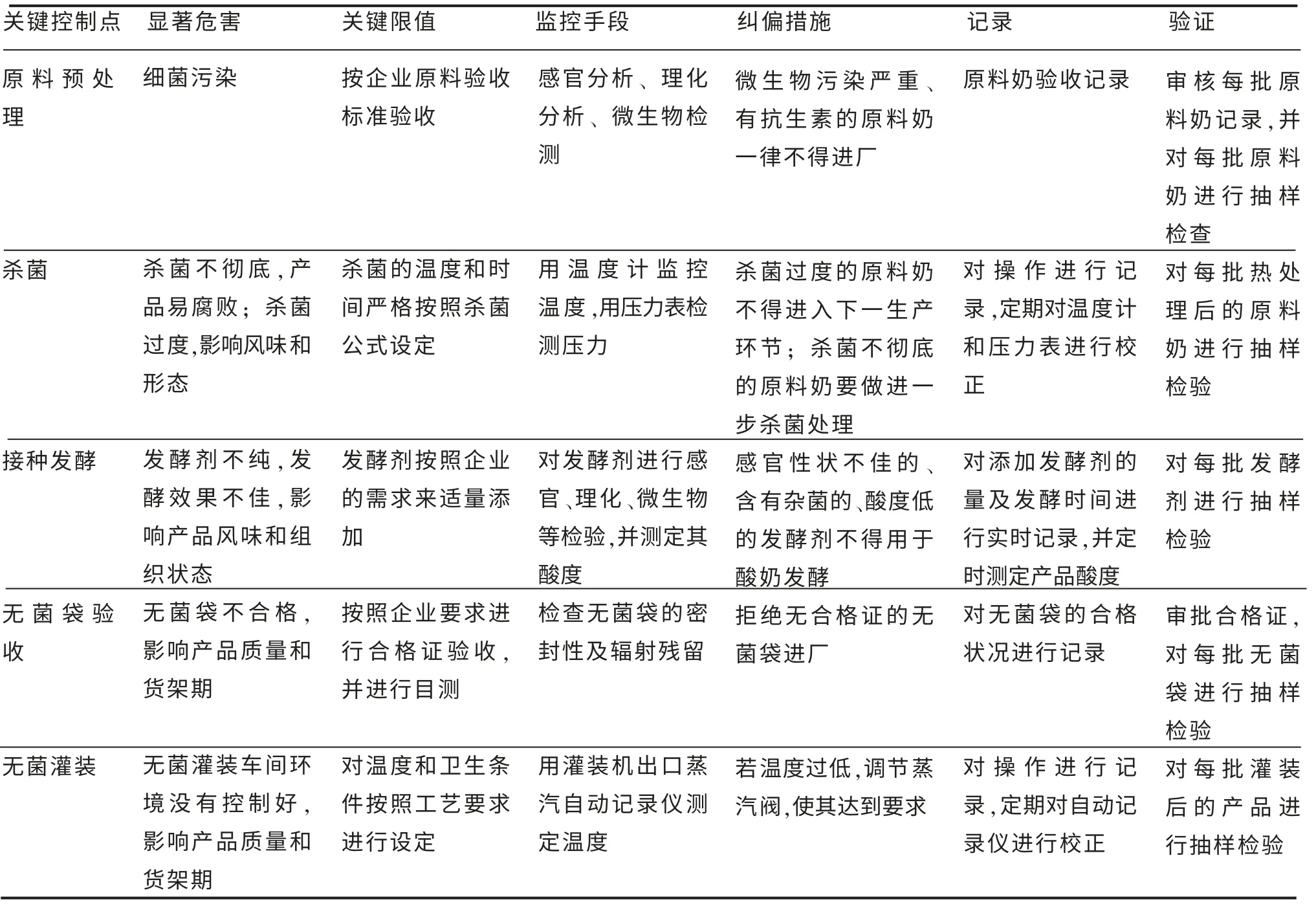

监控是一个有序的观测或测定过程,要求准确记录数据。 监控过程应能检测出CCP 控制的失误,即提供信息用于校正操作,使控制恢复。 监控可能是在线或离线操作。 纠偏措施是当CCP 出现一个CL 发生偏差时采取的行动,包括纠正和消除偏离的原因、重建加工过程。 这里介绍酸奶生产过程中的关键点的监控纠偏措施(如表2 所示)。

表2 酸奶加工关键点控制纠偏措施Table 2 Correct and error measures of key point control during yoghourt production

2.4.1 CCP1(原料预处理)

(1)监控原料的关键限值:按照原料标准进行验收和预处理, 控制原料从进厂到加工前的时间,有专人记录。

(2)纠偏措施:如果原料奶中微生物超标或理化、感官指标不符合收购标准,坚决不得收购。 每批次原料,均须经过检验合格后方可投入生产。

2.4.2 CCP2(杀菌)

(1)监控杀菌的关键限值:按照工艺要求设定好杀菌温度和杀菌时间。

(2)纠偏措施:如果杀菌自动记录仪显示的温度小于关键限值,则调节蒸汽压力,使显示的温度符合规定限值,并对杀菌后的原料奶进行微生物检测。对不合格的产品,要查出原因,提出解决办法,使其重新受控。

2.4.3 CCP3(接种发酵)

(1)监控接种发酵的关键限值:按照工艺要求选择纯种、合适的发酵剂,控制好接种量。

(2)纠偏措施:如果发酵剂不纯,坚决不能投入生产。 发酵剂的搭配应按照工艺要求确定,做到比例合适、接种量适中。

2.4.4 CCP4(无菌袋验收)

(1)监控无菌袋验收的关键限值:查验无菌袋检验合格证书和辐射残留合格证,检查无菌袋密封性能是否良好。

(2)纠偏措施:如果无菌袋密封性能不合格、辐射残留超标,应拒绝进厂。

2.4.5 CCP5(无菌灌装)

(1)监控无菌灌装的关键限值:按照工艺要求设定灌装车间温度及卫生条件。

(2)纠偏措施:若灌装机出口蒸汽自动记录仪显示不符合规定温度,则调节其灌装机蒸汽阀,使其显示温度达到规定值。 若无菌袋不符合要求,则禁止在灌装机上使用。

2.5 建立审核措施

审核措施是为了保证HACCP 系统处于正常的工作状态中。 审核工作由HACCP 执行小组负责,内容包括HACCP 计划审核、采用的记录文件审查;偏差和对纠偏结果的评论审查、中间及最终产品的微生物的检查、CCP 的记录检查、现场CCP 控制是否正常检查、不合格产品的淘汰记录审核、检查HACCP修正记录检查、顾客对产品的意见总结检查等。

2.6 建立有效的记录存储程序

文件记录的保存是有效执行HACCP 基础,它以书面形式证明HACCP 系统的有效性。 保存的文件包括说明HACCP 系统的各种措施、 用于危害分析的数据、执行小组的报告和决议、监控方法和记录、有专门监控人员签名的监控记录、偏差和纠偏记录、审定报告计划表;危害分析工作表等。

2.7 计划的评论

对执行的酸奶HACCP 计划定期进行评论和总结,是保证其连续生效的重要步骤。这些资料应当与HACCP 记录和文件同时保存[4]。

3 结论

通过对酸奶生产实行HACCP 管理并进行工艺分析和危害分析,确定关键控制点,并采取有效的预防纠偏措施, 可以保证产品在大批量生产过程中所有的监控点达到规定的要求, 从而最终实现保证产品的安全卫生的目标。在酸奶生产过程中,应全方位应用和推广这一管理系统,以发展酸奶生产,保证我国城乡居民的食品安全。

[1] 钟耀广. 食品安全学[M]. 北京:化学工业出版社,2007:2.

[2] 生庆海,骆承庠. HACCP 及其应用探讨[J]. 食品工业,1999(3):40-42.

[3] 杨旭东. 无菌灌装机控制系统设计[J]. 机床与液压,2005(6):146-147.

[4] 王黎明. 推广食品企业HACCP 管理系统的讨论[J]. 职业卫生与病伤,2004(19):108-109.