丙烯酸精制单元的工艺改进

刘利 于春梅 中石油东北炼化工程有限公司吉林设计院 吉林 132002

技术改造

丙烯酸精制单元的工艺改进

刘利*于春梅 中石油东北炼化工程有限公司吉林设计院 吉林 132002

简要介绍丙烯酸精制单元的工艺改进和效果,以及对丙烯酸装置节能降耗的影响。

丙烯酸精制单元工艺改进节能降耗

1 概述

丙烯二步氧化法生产丙烯酸工艺中丙烯酸气体经冷却后,需要在丙烯酸吸收塔中用水吸收生成59%(wt)的粗丙烯酸溶液,要消耗大量的水。在丙烯酸精制过程中通过三塔精制,将粗丙烯酸溶液中的有机物和水分离出去,得到99.50% (wt)以上丙烯酸产品。在精制过程中产生大量的含有机物废水。

丙烯酸精制过程中,产生含有3%~8%的乙酸、30%~45%的废液。由于水、乙酸、丙烯酸三者沸点较为接近,采用常规精馏的方法需要消耗大量蒸汽,而且常规精馏塔釜温度较高,加剧丙烯酸的自聚,影响装置长周期稳定运行。环保方面也不允许废水直接排放,因此,现行工艺中废水采用热力焚烧的方式处理,处理成本昂贵,操作难度大。

本文介绍对现有140 kt/a丙烯酸装置进行工艺改进,使装置废水量由16 t/h降低到390~400 kg/h。能耗降低86标油/kg。该工艺申请国家发明专利,专利授权号为ZL200810050543.9。

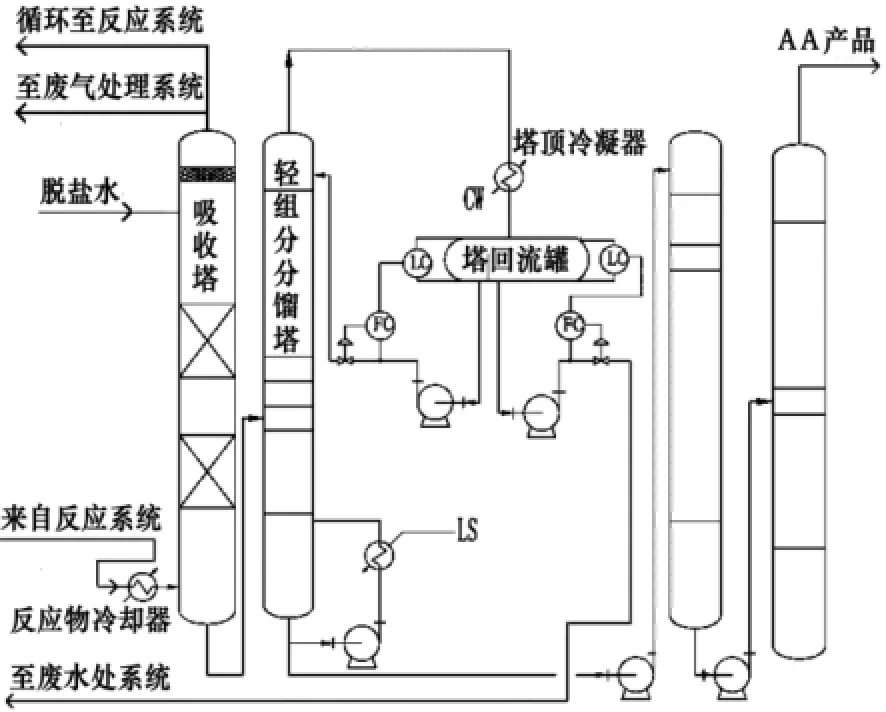

2 改造前的工艺流程

改造前工艺流程见图1。

以140 kt/a丙烯酸装置为例,丙烯酸第二反应器生成的丙烯酸气体经反应物冷却器冷却到170℃,进吸收塔下部,被来自塔顶的洗涤水冷却吸收,消耗脱盐水17520 kg/h。为控制塔底粗丙烯酸溶液的温度,吸收塔下部设有循环冷却系统。塔底粗丙烯酸溶液送丙烯酸精制单元,塔顶未吸收的一部分气体经循环压缩机压缩后至混合器供反应配比用,其余部分送废气焚烧单元催化焚烧后排放。

图1 改造前工艺流程简图

吸收塔底的粗丙烯酸溶液用泵送轻组份分馏塔中部,塔底再沸器采用泵强制循环,以低压蒸汽作为加热源;塔顶泵入共沸剂溶液,利用共沸蒸馏方法脱除水、醋酸。塔顶气相经冷凝器冷凝后入回流罐,共沸剂与含醋酸等组份的废水分层,共沸剂溢流至塔回流罐中挡板的另一侧循环回塔顶;回流罐的废水送废水处理单元。回流罐中未被冷凝的气体在塔顶冷凝器中用冷冻水进一步冷却冷凝后,凝液流入回流罐,未冷凝气体被水环真空泵抽出以维持塔的真空。

3 改造后的工艺流程

改造后工艺流程见图2。

3.1 改变操作条件,增加气液分离罐

反应物冷却器的作用是将第二反应器出来的丙烯酸气体冷却。原设计中冷却后的反应物仍为气体,气体的吸收全部在吸收塔中进行。此次改进在反应物冷却器中将丙烯酸气体用新增的气提塔塔底循环废水进行冷却,反应物冷却器的物料出口温度为65~70℃,为气液混合物,经气液分离罐分离后气相去吸收塔吸收,液相直接去轻组份分离塔分离。反应物冷却器的冷却介质利用废水循环,出口的废水进气提塔塔顶气提。

图2 改造后进工艺流程简图

3.2 取消吸收塔塔底冷却器

本次改造降低了吸收塔进料温度,取消吸收塔塔底冷却器后,塔底的温度应可控制在71~74℃。同时降低了塔底的进料量,减少了吸收液脱盐水的用量,即可得到58%~60%的粗丙烯酸溶液。以140 kt/a丙烯酸计,减少循环水消耗500 t/ h,减少脱盐水消耗3700 kg/h。

3.3 吸收塔顶尾气全部循环利用

改造前吸收塔顶的尾气只小部分循环至第二反应器参与反应,其余进催化焚烧系统焚烧后达标排放,改造后将去催化焚烧的气体循环利用,该股气体作为气提塔气提介质。

3.4 调整轻组分分馏塔共沸剂回流量

气液分离罐分离出的液体直接进轻组份分离塔分离,减少共沸剂的回流量30~35t/h,从而减少塔顶冷凝器循环水消耗400t/h,减少塔底再沸器蒸汽消耗7700kg/h。

3.5 增加气提塔,最大限度减少废水排放量

丙烯酸精制过程产生大量废水,该股废水含有机物不能直接排放,需要进催化焚烧单元焚烧,运行费用昂贵,操作难度大。在丙烯酸精制单元增加气提塔,将废水提浓,产生390~400kg/h的废液,极大减少废水的排放量。

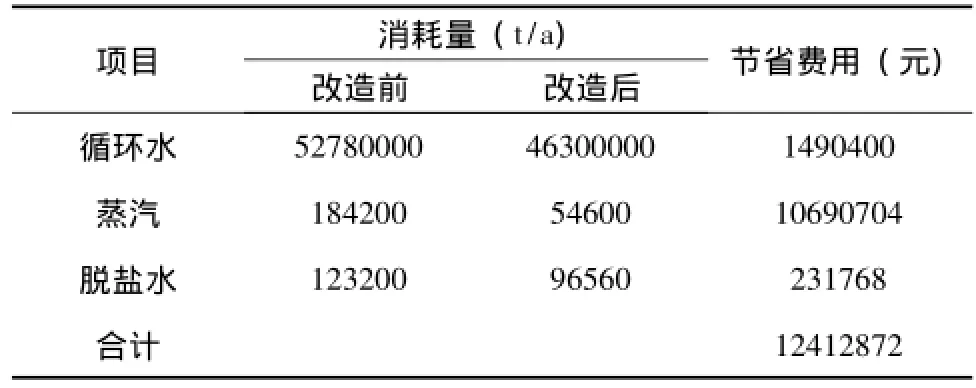

4 经济和社会效益

对140 kt/a规模的丙烯酸装置而言,每年可节省装置运行成本约1240万元。经济效益十分显著。同时对丙烯酸生产过程中产生的废气和废水循环利用,减少了丙烯酸废气和废水的排放量,符合国家节能减排的政策,有显著的社会效益。运行费用见表1。

表1 运行费用对比表

按每吨循环水、蒸汽和脱盐水单价分别为0.23元、82.49元和8.70元计,共节省运行费用约1241万元。

5 节能降耗效果

改造后生产每吨丙烯酸减少废水排放量0.8 t。减少循环水用量46.3 t,节约蒸汽0.93 t,减少脱盐水消耗量0.2 t,单位能耗降低86标油/kg。

6 结论

通过改造,丙烯酸装置不仅降低了装置的能耗,大量减少了废水的排放量,同时运行成本有所下降。

Introduce briefly the improved method and its effects and the influence on saving energy and reducing consumption for the acrylic acid refining unit.

Process Improvement of Acrylic Acid Refining Unit

Liu Li,et al

(PetroChina Northeast Refining&Chemical Engineering Co.,Ltd.Jilin Design Institute,Jilin 132002)

acrylic acid refining unitimproved processsaving energy and reducing consumption

*刘利:工程师。1988年毕业于吉林工学院高分子材料专业。主要从事化工过程开发、设计工作。联系电话:(0432)63957493,E-mail:jly_ll0149@petrochina.com.cn。

2011-08-01)

(Translated by Xi Zhengtai)