控制模式设定对大型锻件镦粗模拟的影响

刘建红 许 诺 杨晓禹 刘 颖

(天津重型装备工程研究有限公司,天津300457)

控制模式设定对大型锻件镦粗模拟的影响

刘建红 许 诺 杨晓禹 刘 颖

(天津重型装备工程研究有限公司,天津300457)

分别设定上砧受恒定速度以及恒定力控制的几种不同控制模式,针对200 t以上级别的大型钢锭的水压机镦粗工艺进行了计算机模拟。对模拟结果和真实的工业镦粗过程进行了对比,并对模拟的合理性进行了分析。结果表明,采用恒定力控制模拟镦粗过程是一个比较好的选择。

大锻件;镦粗;数值模拟

采用有限单元法(FEM)对大锻件的热加工过程进行仿真模拟是一种比较经济的研究锻造工艺的方法。然而,对大锻件的有限元模拟[1,2]并不像其在汽车工业[3,4]中那样成熟。事实上,对模具受力、工艺持续时间以及最终的锻件形状的预测都常会和工业现场经验存在明显偏离。其原因和材料模型描述不准确以及边界条件比较复杂有关,但是对于从事大型锻件锻造工作的普通工程师而言,亟需一种结果相对合理的且便于实现的模拟方法。

大型锻件的热加工通常开始于钢锭的镦粗。在镦粗过程中,钢锭在上下砧之间受到挤压,使得钢锭心部的疏松组织得以改善,同时,经过镦粗所得到的锻件外形便于后期拔长工序获取足够的锻比[5]。

本文采用热模拟实验拟合出材料本构关系,利用热场和结构场耦合计算的方式,分析了200 t以上级别的钢锭在上砧受恒定速度(v=20 mm/s,v=10 mm/s,v=5 mm/s)以及恒定力(F=120 MN)控制模式下的模拟结果。对上砧控制模式对模拟结果合理性的影响进行了研究,并对如何选择控制模式以获取合理的模拟结果进行了归纳。

1 模拟条件设定

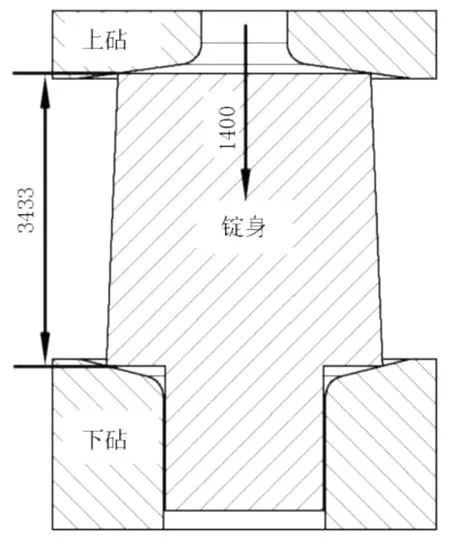

200 t以上级别的大型钢锭的几何尺寸参见图1。由于考虑的是镦粗工艺,这里认为压钳口工艺已经完成,而钢锭的冒口已经被压成约1 700 mm长的钳口。上砧和下砧的几何尺寸亦参照图1。上砧和下砧沿钢锭中轴线方向相距约3 400 mm,上砧行程预设为1 400 mm。

钢锭的材料模型选择通常用于大型支承辊制造的普通含3%Cr的合金钢。对其在Gleeble3500热-机械模拟实验机上采用压缩试验获取的实验数据采用文献[6,7]所描述的适合于描述高温金属变形的等效应力-等效应变速率关系进行了拟合整理,从而获得了材料的本构关系,见方程(1)。该方程适用于750~1 250℃之间的材料变形。

其中 A=1.4 ×107,α =0.025,应力指数 n=3.5,激活能 ΔH=330 000 J,气体常数 R=8.31,ε'为等效应变速率,σ为等效应力,Tabs为绝对温度。

钢锭被划分为20 000个四面体网格单元,空气的温度设定为20℃并保持恒定。有限元计算设定为采用热-结构耦合方式分析,并考虑了包括热传导、对流以及辐射在内的全部的热相关的边界条件。

图1 镦粗装配体的尺寸和结构Figure 1 Dimension and configuration of upsetting assembly

2 速度控制的镦粗

在这一过程中,上砧的速度被认为是保持恒定,这里分别对20 mm/s、10 mm/s和5 mm/s三种情况进行了模拟。最终的锻件形状见图2。为了方便对比,表1对三种速度下的镦粗过程中的特征参数进行了汇总,这些参数的工业现场经验值亦被列在旁边。

图2 速度控制的镦粗所得到的最终锻件形状Figure 2 The final shape of forgings after velocity controlled upsetting

表1 速度控制镦粗的模拟结果和工业现场经验值在一些特征参数上的对比Table 1 The comparison of characteristic parameters between velocity controlled upsetting and industrial value

从图2可见,对于 v=20 mm/s以及v=10 mm/s两种情况,所得到的最终锻件形状比较合理。镦粗完成后,钳把延伸了约300 mm~400 mm,锭身直径扩大到约4 000 mm,这些都和现场经验一致。然而,从表1可见,最终的上砧载荷模拟结果极高,几乎是合理值的10倍。至于v=5 mm/s的情况,尽管上砧的载荷很低,最终的锻件形状却很怪异。事实上,其钳把表现出了剧烈的延伸,表明材料沿下砧中心孔的挤压变形非常剧烈,这显然是不符合实际的。

基于上述对比,尽管速度控制的模拟便于有限元计算的前处理设置,其所得到的关于大型钢锭的镦粗模拟结果却很差。高的速度导致极高的模具载荷,而低的速度导致不符实际的材料流动特征。

3 力控制的镦粗

在这一过程中,上砧的载荷设定为120 MN的恒定值。最终钢锭的形状见图3。镦粗过程中上砧速度随时间的变化亦参见图3。

从图3可见,模拟完毕后,钳把延伸到大致2 030 mm,锭身最大直径约4 020 mm。最终的锻件形状和工业现场经验一致。除此之外,从速度-时间曲线上来看,镦粗过程共持续657 s,约11 min,这和现场经验也是比较一致的。但是从上砧速度曲线上来看,起始的压下速度偏低,在实际锻造过程中起始的上砧速度在25 mm/s左右甚至会短时间出现更高的速度,这和模拟方式本身有关。因为在水压机加压的早期阶段,压力急速上升,速度随之下降,这个过程和水压机配套的液压系统的驱动设备的功率有关,不是受恒力控制。

图3 力控制镦粗的最终锻件形状以及镦粗过程的速度变化Figure 3 The final shape after force controlled upsetting and the velocity variation during upsetting

4 讨论

在实际工业现场,采用大型锻造水压机执行200 t以上级别的钢锭镦粗工艺实际持续时间约10 min~15 min,镦粗过程中上砧载荷大致保持在约120 MN。然而,整个过程并非如此简单。事实上,在镦粗过程的起始阶段,在水压机配套的液压驱动设备自身功率的约束下,模具载荷迅速提高,这一过程会持续大约10 s~20 s,上砧行程约200 mm~300 mm。因此,真实的镦粗过程实际包含两个阶段:首先,受液压系统控制的载荷不断增加的镦粗以达到120 MN的上砧载荷,之后,接近恒力控制的镦粗最终获得工艺规定的上砧行程。

基于上述的模拟结果,对于v=20 mm/s和v=10 mm/s下的速度控制的镦粗以及F=120 MN下的恒力控制的镦粗所得到的锻件形状和现场经验均比较一致。由于整个镦粗过程的材料变形遵守质量守恒定律,据此可以推断只要材料的变形被限制在上下砧之间,均会得到比较相似的锻件形状。因此,对于v=5 mm/s下的速度控制镦粗,由于材料流动受到沿下砧中心孔强烈的挤压变形的影响,很自然的形成了比较怪异的最终锻件外形。

为了考察速度控制的镦粗模拟过程所出现的极高载荷的原因,这里对模拟结束后钢锭沿垂直于中轴线的锭身中分面上的应力分布情况进行了研究。如图4所示,垂直于钢锭中轴线的锭身中分面被剖切出来。采用等高线的方式绘制了速度控制(v=20 mm/s)以及力控制的镦粗模拟下该中分面上的应力分布图,同时沿半径方向的应力分布曲线被绘于旁边。对比而言,通过速度控制的镦粗模拟,应力分布在-20 MPa至-170 MPa之间,且沿半径的应力分布进一步反映出应力分布偏向低应力区,而在力控制的镦粗模拟下,整个表面的应力分布在-12 MPa以上,因此,很自然前者需要很高的模具载荷予以平衡。

从材料的本构方程的角度来看,方程(1)所体现的材料本构关系可做如下推演:

由于钢锭吨位很大,在10 min~15 min的时间内,温度不会出现特别大的下降,特别是钢锭表层以下,因此这里假定 Tabs在整个过程中保持(1 250+273.15)K 恒定。

采用数值方法将σ-ε'关系绘制于图5。

从图5来看,应力对应边速率的关系呈现非线性,随着应变速率的降低,应力降低的越来越快。这意味着,应力的下降趋势对应变速率的降低非常敏感。此外,高的应变速率还会引起较高的应变累积,从而导致较强烈的应变硬化,这也会使应力更快的增加。换句话说,从材料的角度来看,在镦粗模拟中,上砧载荷对上砧速度比较敏感,从而在模拟过程中约束上砧速度是非常不恰当的。

整体而言,控制模式的设定对钢锭的镦粗模拟的结果影响极大,而仅仅根据模拟所得到的锻件外形的合理性去评价模拟的可靠性是不充分的。基于上述讨论,最好不要采用模具速度来控制模拟过程,同时鉴于墩粗过程的早期压力不断增加的阶段很短暂,近似的采用力控制的模拟对于镦粗模拟是一种相对较好的选择。

图4 钢锭锭身垂直于中轴线的中分面上的应力分布Figure 4 Stress distribution onmiddle surface of ingot body perpendicular to ingot axis

图5 应力应变速率函数的图示Figure 5 Plot of stress to strain rate function

5 结论

(1)从基于200 t以上级别的钢锭在恒速度控制模式下镦粗的有限元模拟计算结果的对比可以发现,镦粗过程中上砧载荷对上砧速度非常敏感,从而采用速度控制模拟镦粗过程是不恰当的,容易产生过高的内部应力分布。

(2)大型钢锭墩粗过程开始存在一个短暂的载荷不断增加的阶段,但是这一阶段时间较短,且控制模式复杂,难于用于模拟计算,而近似的将整个过程简化为受恒力控制的过程会得到相对较好的近似结果。这样将基于水压机的大型钢锭墩粗过程近似作为恒力控制的变形过程用于模拟计算是一个比较好的选择。

[1]聂绍珉,刘助柏,等.圆柱体平板镦粗应力场的有限元分析.锻压技术,1997(5):3 -6.

[2]廖培根,方刚,等.大锻件中心压实法(JTS)锻造过程有限元分析.锻压技术,2007(6):43-46.

[3]宫显宇,唐康,等.汽车差速器壳类锻件精密挤压工艺研究.锻压技术,2010(5):20-23.

[4]陈志勇,史文库,等.轻型客车车身车架整体结构有限元模态分析.振动与冲击,2010(10):244-246.

[5]康大韬,叶国斌.大型锻件材料及热处理.北京:龙门书局出版社,1998.

[6]Cemil Hakan Gür,Jiansheng Pan.Handbook of Thermal Process Modeling of Steels.New York:CRC Press Taylor&Francis Group,2009.

[7]T.VECKO PIRTOVSEK.Hot Forming of AISIA2 Tool Steel.Metalurgija,2008(4):307 -311.

编辑 龙礼建

Effects of Controlled Mode Settings on Simulation of Upsetting Process for Large Forgings

Liu Jianhong,Xu Nuo,Yang Xiaoyu,Liu Ying

Upsetting process of cast ingotwhich was 200 more tones weighted was simulated in this article under different conditions with the top die controlled by constant velocity and constant force.The results of the simulation were compared with the actual upsetting process,and the reasonability of the simulation of was analyzed.The results shows that the upsetting simulation with constant force is better than with constant velocity.

large forgings;upsetting;mathematical simulation

O242.1,TG316.1+1

B

2011—04—14

刘建红(1983—),男,助理工程师,硕士,从事大型铸锻件工艺及数值模拟方面的研究。