济三煤矿深孔定向水力致裂防冲技术

吴向前 窦林名 贺 虎 张士斌 桂 兵 郑有雷

(1.中国矿业大学矿业工程学院煤炭资源与安全开采国家重点实验室,江苏省徐州市,221008;2.兖州煤业股份有限公司济三煤矿,山东省济宁市,272000)

济三煤矿深孔定向水力致裂防冲技术

吴向前1,2窦林名1贺 虎1张士斌2桂 兵2郑有雷2

(1.中国矿业大学矿业工程学院煤炭资源与安全开采国家重点实验室,江苏省徐州市,221008;2.兖州煤业股份有限公司济三煤矿,山东省济宁市,272000)

煤矿坚硬顶板是诱发冲击矿压的重要因素,在系统分析了济三煤矿两起典型冲击矿压发生特点的基础上,指出了济三煤矿矿压特点为坚硬顶板型冲击矿压。针对目前治理坚硬顶板技术还存在明显不足的情况,在引进波兰定向水力装备的基础上,开发了适合济三煤矿条件下的深孔定向水力致裂防冲技术。通过改进供液与送管工艺,实现了此技术的自动化与孔深限制,极大地拓展了技术的效率与安全性。在63下05与53下07工作面进行了垂直分层与倾斜切断顶板应用,最大孔深达到了20m,致裂半径10m以上。钻屑法监测结果显示,致裂顶板区域,钻屑量较致裂前明显减少,并均低于临界值。

坚硬顶板 冲击矿压 定向致裂 深孔

煤矿冲击矿压因其具有发生突然、破坏严重的特征,严重威胁矿井的安全生产,常造成巨大的经济损失和人员伤亡。国内外研究均表明,顶板岩层结构,特别是煤层上方坚硬、厚层砂岩顶板是导致冲击矿压发生的主要因素之一,冲击矿压较严重的矿区普遍存在坚硬顶板结构。在我国典型坚硬顶板型冲击矿压矿井就有兖州济宁三号井、大同忻州窑矿、徐州三河尖煤矿、义马常村煤矿、甘肃华亭煤矿、北京木城涧煤矿等,每年发生坚硬顶板型冲击矿压数十起。波兰西里西亚煤田、德国鲁尔矿区冲击矿压的主要原因同样归于坚硬砂岩顶板,两国也因此将坚硬砂岩顶板作为冲击矿压危险的主要标志。

1 济三煤矿冲击矿压特点

济三煤矿西部六采区是矿井主力采区,煤层底板标高-600~-710m,煤层厚度1.39~7.25m,平均厚5.5m。煤层顶板以中砂岩、细砂岩、粉砂岩为主,老顶以中砂岩为主,坚硬稳定,厚度达16.77~42.12m,平均厚度26m,坚固性系数f=8~10,并且全区大范围直接赋存在煤层上方,根据其他几个工作面观测结果,老顶的初次来压步距大于40m。在6303工作面轨道巷掘进期间发生多起冲击震动现象,典型的两次为2004年11月30日与2005年2月14日的轨道巷冲击,如图1所示。

经过分析,济三煤矿六采区冲击矿压具有以下特点:(1)冲击显现地点为工作面前方100m范围以内,处于支承压力影响区;(2)冲击时间上,与顶板的来压周期相一致;(3)冲击地点顶板与煤层离层明显,顶板较为破碎;(4)冲击造成的巷道破坏主要是腰线附近煤壁臌出,底板变形不大。综合以上特点,判断济三煤矿来压为坚硬顶板型冲击矿压。坚硬顶板在对煤体的静力夹持作用以及破断滑移过程中,形成强烈的震动,导致冲击矿压的发生。坚硬顶板型冲击矿压发生的两个因素——顶板岩层的悬顶长度和厚度,悬顶越长,顶板岩层的厚度越厚,积聚的能量就越多,冲击矿压就越容易发生。要降低冲击矿压发生危险性,需要降低悬顶长度并减小顶板岩层的厚度。

坚硬顶板传统处理方法主要有深孔爆破、顶板注水软化两种方式。这两种方式均存在严重不足,如顶板的深孔卸压爆破只能在低瓦斯区域使用,并且存在深孔装药、封孔等工艺难度较大等制约因素。顶板岩层注水则由于老顶岩层的致密性,岩层渗透性能差而导致效果不明显。

岩层的定向水力致裂技术则有其独特的优势,对顶板岩层可以进行定向切割、分层,从而降低顶板岩层的整体性厚度以及强度,对顶板型冲击矿压具有极强的针对性。波兰部分煤矿应用了此项技术,取得了显著效果,国内煤矿则仅有大同进行了相关试验,但没有取得实质进展。目前国内仅对类似技术进行了理论研究,但是没有进行现场应用研究。本文研究了坚硬顶板的深孔定向致裂技术,解决了一系列难题,并在63下05与53下07工作面进行了成功应用,为此项技术的大规模推广应用奠定了基础。

2 定向水力致裂技术原理与工艺

2.1 定向水力致裂顶板机理

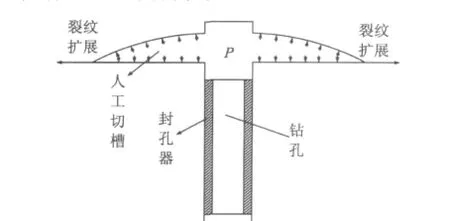

根据弹性力学理论可知,在圆形钻孔中注入高压水,在地应力场与水压作用下,圆孔表面会出现拉应力,当拉应力超过岩石抗拉强度后,将形成拉裂纹使岩体致裂,在高压水的继续作用下,逐步向深部延伸。利用这种高压注水压裂技术时,裂纹能否形成取决于应力场与岩体的抗拉强度,岩体抗拉强度较大时,需要的高压水压力较高,这也是国内高压水致裂顶板鲜有成功的主要原因;裂纹扩展的防治受控于最小主应力方向,不能根据防冲的要求实现定向断裂,防冲效果有限,且存在顶板安全隐患。而人工切槽定向致裂技术则能很好地解决以上两个难题。利用专用刀具,在钻孔中切割出一个尖锐的楔形槽面,然后注入高压液体,在切槽尖端,出现高拉应力集中,将岩石破坏。数值模拟显示,裂纹将沿着切割面扩展,并且扩展速度较快,实现顶板定点定向分层分块致裂,能够极大地提高防冲效率与安全性。定向致裂示意图见图2。

图2 定向致裂原理示意图

2.2 定向水力致裂工艺技术

定向水力致裂的实现包括以下主要设备:高压泵、高压管路与控制阀、钻机、定向割槽刀具、封孔器,以及压力表、流量计、钻孔窥视仪等辅助观测设备。其中,高压泵与管路等设备可以利用综采工作面乳化液泵站系统,无需另外购买,封孔器使用BIMBAR-4型,最大膨胀尺寸52mm,大气状态下最大工作压力30MPa,孔径45mm时最大工作压力40MPa,刀具为波兰进口。定向致裂系统连接示意图见图3。定向致裂工艺主要包括施工致裂与控制钻孔、切割预裂缝、封孔、注高压水致裂、致裂效果检验。

图3 定向致裂系统组成图

3 现场应用

定向水力致裂技术先后在济三煤矿63下05与53下07工作面进行了垂直分层与倾斜切割致裂试验与应用,致裂深度与扩展半径分别超过了20m与10m,取得了显著效果。

53下07综放工作面位于五采区西北部,西邻53下06(北)采空区,东邻53下07(南)工作面(未回采),北侧为西部辅运巷。工作面老顶为细砂岩及中砂岩,厚度为6.58~28.32m,平均厚度为14.68m,成分为石英石,f=8~10。经鉴定,53下07工作面具有冲击地压钻进危险性。在工作面前方150m向停采线方向50m范围内进行了垂直与倾斜致裂钻进。钻孔布置见图4。

首先致裂1#钻孔,钻孔钻出后,将钻头换成专用割槽刀具,进行割槽,完成后,首先利用钻孔窥视仪窥视,以判断预裂缝切割效果,如果切割处无预裂缝则必须重新切割。然后,利用钻机将封孔器与供液钢管送入钻孔中部至孔底位置后,开启乳化液泵站注液。当注入高压水后,听到岩石破裂声音,由近及远,2min后在距离1#致裂孔4.5m远的1#控制孔有乳化液流出,水流由小到大,至淋雨状。2#致裂孔中注入高压乳化液,5min后,1#控制孔开始有乳化液流出。3#致裂钻孔为倾斜钻孔,其方位为垂直工作面巷道走向方向,仰角75°,朝向煤壁。割槽完成后,注液约4min,距离3#致裂孔4.5m的2#的控制孔有大量乳化液流出,等待一段时间后,仔细观测周围顶板中并无乳化液从锚杆(索)中流出,说明此处顶板岩层完整。关闭供液阀后,控制孔中乳化液半小时后方才流完。

图4 53下07工作面定向致裂布置图

利用压力表观测到的高压管路中的压力变化如图5所示(图中的数据大约每10s观测一次),第1min范围内,压力迅速增加到最大压力,当到了50s的时候,开始致裂,致裂延时将近2min,当到了150s的时候,致裂过程结束,随之压力处于一个平衡期,在11MPa上下波动。为了验证1#致裂孔是否已经达到最大致裂半径,在1#钻孔致裂平衡后,停止供液并卸压,当压力表中的压力显示为0MPa时,再次加压供液,压力一直稳定在10MPa左右,正如第一次加压后,压力稳定在平衡区域时,可以通过水箱中乳化液变化判断裂纹是否继续发展,当水箱中乳化液不再减少时,可以确定已经达到最大致裂半径,但是致裂半径值很难精确确定,目前只能通过观测孔大致判断,误差可以控制在0.5m以内。

图5 致裂过程中压力变化曲线

4 防冲效果验证

为了验证水力致裂对煤岩层的卸压效果,在对1#致裂孔致裂前,在致裂钻孔附近位置打煤粉钻,并观测钻屑量大小。结果显示,在钻进过程中出现了吸钻、卡钻等煤岩动力效应,且煤粉量高于临界煤粉量,说明此处为高应力区域。在水力致裂结束后,在致裂范围内又打煤粉钻,进行钻屑测定,在打钻过程中没有出现动力效应,煤粉量在临界煤粉量以下,这说明水力致裂能人为地形成一个弱面,破坏厚硬岩层的整体性,改变其物理属性,降低其强度,使局部应力释放,大大降低其冲击性,从而能够有效防止冲击矿压的发生。

5 结论

(1)引进了波兰定向水力致裂装备,开发了适合济三煤矿条件的深孔致裂防冲技术,革新了定向水力致裂工艺,实现了自动化,突破了致裂孔深度限制,提供了此技术的效率与安全性。

(2)在济三煤矿两工作面应用了垂直与倾斜致裂防冲技术,所需最大致裂压力24MPa,致裂深度20m,致裂半径超过10m。

(3)钻屑法验证了致裂顶板后,钻屑量减少,冲击危险性降低。

[1] 窦林名,何学秋.冲击矿压防治理论与技术[M].徐州:中国矿业大学出版社,2001

[2] 牟宗龙,窦林名,张广文等.坚硬顶板型冲击矿压灾害防治研究[J].中国矿业大学学报.2006(6)

[3] 李新元,马念杰,钟亚平等.坚硬顶板断裂振动型冲击地压预测技术研究[J].科技创新,2007(3)

[4] 尹达君,刘锦荣,王高等.强制放顶处理厚层难冒顶板实践[J].煤矿开采,2001(3)

[5] 孙建军,徐刚.深孔爆破弱化坚硬顶板技术的应用[J].煤矿开采,2006(3)

[6] 梁大海.坚硬顶板注水软化机理研究(硕士学位论文)[D].太原理工大学,2006

[7] 孙守山,宁宇,葛钧.波兰煤矿坚硬顶板定向水力压裂技术[J].煤炭科学技术,1999(2)

[8] 闰少宏,宁宇,康立军等.用水力压裂处理坚硬顶板的机理及实验研究[J].煤炭学报,2000(1)

[9] 杜涛涛,窦林名,陆菜平等.定向水力致裂坚硬顶板的现场试验研究[J].煤炭工程,2009(12)

Technology of directional hydraulic fracture for rock-burst prevention in Jisan coal mine

Wu Xiangqian1,2,Dou Linming1,He Hu1,Zhang Shibin2,Gui Bing2,Zheng Youlei2

(1.State Key Laboratory of Coal Resources and Safety Mining,School of Mines,China University of Mining and Technology,Xuzhou,Jiangsu 221008,China;2.Jisan Coal Mine,Yanzhou Coal Mining Company Ltd.,Jining,Shandong 272000,China)

Hard and thick roof is the main factor inducing rock-burst disaster in coal mines.The systematic analysis of characteristics and laws of two rock-burst events in Jisan coal mine indicated that two accidents all belong to hard-roof rock burst.Aimed at the defects of present methods for hard roof control,the directional hydraulic equipment was introduced and the technology of rock-burst prevention was developed for Jisan coal mine.The automation and the hole-depth control were achieved by improvement of liquid supplying and pipe moving techniques,greatly enhancing the efficiency and safety.The vertical and inclined fracturing was conducted at No.63lower05and 53lower07longwall working face.The maximum of hole-depth reached to 20mand the fracturing radius exceeded 10m.Drilling cuttings method was used to verify the rock-burst prevention effect.The results showed that the quantity of drilling cuttings decreased obviously and was lower than the critical value in the hydraulic fractured roof area,suggesting the validity of roof rock-burst prevention.

hard roof,rockburst,hydraulic directional fracturing,deep hole

TD322.1

A

吴向前(1966-),男,山东泰安人,工程技术应用研究员,硕士,现任兖州煤业股份有限公司济宁三号煤矿矿长。

(责任编辑 梁子荣)