氨法烟气脱硫工艺在燃煤锅炉的应用

朱焱松,任恒昌,李彦林

(克拉玛依石化公司热电厂,新疆 克拉玛依 834003)

氨法烟气脱硫工艺在燃煤锅炉的应用

朱焱松,任恒昌,李彦林

(克拉玛依石化公司热电厂,新疆 克拉玛依 834003)

介绍了氨法脱硫技术在国内外的应用情况以及氨法烟气脱硫工艺的工作原理和工程应用难点;分析了热电厂煤粉锅炉烟气脱硫的工艺路线特点及新型氨法脱硫工艺应用后取得了的显著效果;提出了氨法脱硫工艺存在的问题和发展前景。

氨法脱硫;热电厂;燃煤锅炉;应用;工程实践

1 国内外氨法烟气脱硫技术应用现状

氨法烟气脱硫工艺是采用NH3做吸收剂去除烟气中SO2的工艺,问世于20世纪30年代。20世纪70年代初,日本与意大利等国开始研制氨法FGD工艺并相继获得成功,但由于技术经济等方面的原因,在世界上应用较少。进入90年代后,随着技术的进步和对氨法烟气脱硫观念的转变,氨法烟气脱硫技术的应用呈逐步上升的趋势。

在我国,氨法烟气脱硫技术最先是在硫酸行业得到应用,20世纪70年代初,四川银山磷肥厂建成了一套氨法脱SO2装置。但在燃煤烟气脱硫领域,氨法的发展非常缓慢。2005年,国家发改委氨法烟气脱硫技术考察团赴美国进行了考察后,建议国家在大型火电机组或者化工、煤气联合企业中的燃烧烟气设备上,建设氨法烟气脱硫示范工程。但由于原料比较昂贵等原因,目前国内的大型火电锅炉仍然没有采用氨法烟气脱硫工艺。

2 氨法烟气脱硫工艺

2.1 氨法烟气脱硫工艺原理

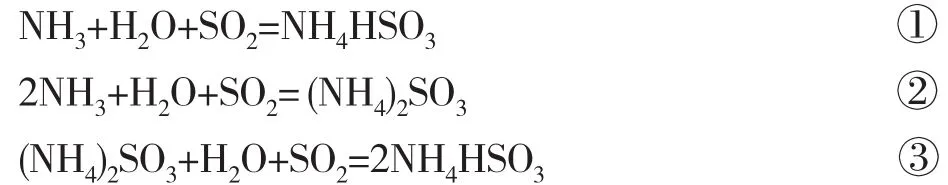

氨法烟气脱硫的工作原理是,将氨水通入吸收塔中,使其与含SO2的烟气接触,发生如下反应:

在通入氨量较少时发生①反应,在通入氨量较多时发生②反应,而式③表示的才是氨法中真正的吸收反应。在吸收过程中所生成的酸式盐NH4HSO3对SO2不具有吸收能力,随吸收过程的进行,吸收液中的NH4HSO3含量增加,吸收液吸收能力下降,此时需向吸收液中补充氨,发生④反应使部分NH4HSO3转变为(NH4)2SO3,以保持吸收液的吸收能力。

因此氨法吸收是利用(NH4)2SO3-NH4HSO3的不断循环的过程来吸收烟气中的SO2,补充的NH3并不是直接用来吸收SO2,只是保持吸收液中(NH4)2SO3的组分量比。在吸收塔下部鼓入空气,发生⑤反应,氧化亚硫酸铵,生成硫酸铵。当吸收液达到一定浓度时,要不断从洗涤系统中引出,然后用不同的方法对引出的吸收液进行处理,生产出不同的副产品。

综上所述,(NH4)2SO3-NH4HSO3溶液中的(NH4)2SO3与NH4HSO3的组成状况对SO2吸收影响很大,而控制吸收液组份的重要依据是吸收液上的SO2和NH3的分压。在实际的洗涤吸收系统中,由于氧的存在使部分(NH4)2SO3氧化为(NH4)2SO4,氧化的结果使氨的有效浓度变低,于吸收不利。实际烟气脱硫工业应用中,pH值是最易直接获得的数据,而pH值又是(NH4)2SO3-NH4HSO3溶液组成的单值函数。控制吸收液的pH值,就可获得稳定的吸收组分,也就决定了吸收液对SO2的吸收效率以及相应NH3的消耗。

2.2 氨法烟气脱硫工艺类型

目前的典型工艺路线包括:美国的GE环境系统工程公司(被美国玛苏莱公司收购)、德国的Lurgi Lenjets Bischoff公司、日本的NKK钢管公司等。GE氨法烟气脱硫工艺主要分为预洗涤、SO2吸收、亚硫酸铵氧化和结晶4个工序。其工艺流程为:含硫的烟气进入洗涤塔降温,降温后的烟气进入喷淋吸收塔,烟气中二氧化硫在吸收塔被含有氨水的循环浆液吸收,最后烟气从烟囱排放。Bischoff氨法工艺与GE氨法较为相似,主要差别是Bischoff氨法烟气脱硫工艺中增加GGH(换热器),利用原烟气加热净烟气,加热后净烟气温度达到90℃从烟囱排放。NKK氨法分为SO2吸收、亚硫酸铵氧化和硫酸铵蒸发结晶3个工序。硫酸铵结晶工序:NKK采用了单效蒸发结晶,再经过离心过滤、干燥,得到结晶状的高质量硫酸铵。干燥部分采用了气流干燥机,热源为电加热空气,干燥尾气经过洗涤除尘后排空。

国内的氨法烟气脱硫都是以GE氨法马苏莱技术为发展雏形,在塔型与硫酸铵后处理工艺上消化吸收国外技术。工艺中吸收部分主要有双塔塔外结晶工艺、单塔塔外结晶工艺和单塔塔内结晶工艺;后处理部分主要有单效结晶蒸发器、多效结晶蒸发和无结晶蒸发器等工艺技术变种。

3 氨法烟气脱硫工艺难点

3.1 烟气中高粉尘使装置长周期难以实现

一方面粉尘沉淀在塔底和溶解在浆液内,磨损管道设备,另一方面浆液结晶时粉尘又作为结晶核与硫酸铵一起长大,形成比粉尘颗粒更大的晶粒,极易发生堵塞和磨损。严重时则会影响脱硫装置的稳定运行,造成装置开开停停,检修频繁。

3.2 装置内氯离子等累积造成设备管线腐蚀严重

烟气中含有粉尘、SO2、HF、HCl、NOx、H2SO4、H2SO3、水蒸气等复杂的组合成分,一方面氯离子在脱硫系统闭环循环,累计到较高浓度造成腐蚀;另一方面脱硫过程中形成的NOx-、Cl-、SO32-、SO42-具有很强的化学活性。因此,在整个脱硫系统中如果选材不当,会由于腐蚀、磨损造成装置无法运行。因此,脱硫系统防腐蚀性能的好坏是其可靠运行的首要保障。

3.3 浆液不稳定造成后处理系统无法连续运行

由于浆液成分不稳定,检测信号难以采集,造成氨法烟气脱硫装置人为手动操作较多,劳动强度较大,装置后处理部分不能连续运行。

4 热电厂氨法烟气脱硫工艺路线选择

以克拉玛依石化公司热电厂为例,该厂有4台130t/h煤粉锅炉,锅炉烟气SO2排放浓度在1000~2000mg/m3。按照2003年国家发布的《火电厂大气污染物排放标准》,到2010年1月1日,4台锅炉将出现排放不达标。为确保在国家规定时间段内实现烟气达标排放,公司先后组织进行了两年的技术调研论证,最终选择了氨法烟气脱硫工艺。烟气脱硫装置于2009年建设,当年12月投产,投产后锅炉烟气排放合格,副产品硫酸铵达到行业标准。

4.1 热电厂氨法烟气脱硫装置工艺选择原则

根据氨法烟气脱硫工艺特点,热电厂氨法烟气脱硫装置采用“四炉一塔”建设方案,塔由脱硫塔和浓缩塔组成,净烟气从脱硫塔顶部湿烟囱直接排放,并且设置了烟气旁路,保证脱硫装置在任何情况下不影响发电机组的安全运行。

4.2 热电厂氨法烟气脱硫装置工艺流程

145℃~170℃的热烟气通过挡板门首先进入浓缩塔,与来自浓缩塔喷淋降温层的硫酸铵浆液液滴顺流接触,烟气被冷却到60℃~80℃,达到后续脱硫反应的最佳温度。降温增湿烟气经过塔间烟道进入脱硫塔,继续上升到脱硫塔喷淋吸收段。喷淋吸收段布置有三层喷嘴,脱硫吸收液经循环泵加压后,从喷嘴高速喷出,形成大量小粒径液滴。烟气在吸收段进行脱硫吸收后从吸收塔顶部达标排放。

硫酸铵回收系统由结晶蒸发器、旋流器、离心机和振动流化床干燥机组成。硫酸铵浆液进入结晶蒸发器,加热蒸发达到40%左右浓度的硫酸铵饱和溶液。结晶器内高密度的底流成分被输送到旋流器、离心机单元,通过强大的离心作用将其中的液体与固体颗粒分离,得到含水量2.5%~4%、硫酸铵大于95%的硫酸铵湿料。湿料通过干燥设备进行干燥,得到含水量小于0.5%的硫酸铵。最后,干燥的硫酸铵用自动包装机进行定量包装后,成为硫酸铵成品待出售。

5 热电厂氨法烟气脱硫装置工艺路线特点

5.1 降低烟气粉尘含量

从源头上解决粉尘问题能够从本质上控制脱硫装置内粉尘的积累,从而解决装置堵塞和磨损问题。烟气经过电除尘器处理后粉尘含量一般在200~300mg/m3,但不能满足烟气脱硫装置的稳定运行,因此,热电厂氨法烟气脱硫装置建设初期,同步进行了除尘器改造,采用电除尘-布袋复合除尘器。改造后烟气粉尘含量在10~20mg/m3。正是由于这种新型复合除尘器的稳定高效运行,对脱硫装置的长期稳定运行起了关键作用,硫酸铵品质得到了有效保证。

5.2 采用双空塔工艺

该工艺中,充分利用烟气的热量对循环液进行浓缩,降低了硫酸铵回收系统的能耗。同时,在浓缩塔中烟气温度被降到了有利于脱硫的温度,提高了脱硫塔的脱硫效率。采用双塔比采用单塔最大的优点就是:可以将两塔的密度、pH和温度分开控制,从而降低氨逃逸和气溶胶。采用空塔结构后,整个脱硫系统的压降不到600Pa,不需增压风机。如果采用填料塔,整个脱硫系统的压降将增加一倍,同时会造成塔内填料堵塞,装置将无法稳定运行。

5.3 采用湿烟囱直接排放

净烟气排放有三种形式:1)原烟囱防腐,烟气从原烟囱排放;2)原烟囱不防腐,对净烟气进行加热,加热后烟气从原烟囱排放;3)在脱硫塔上加装湿烟囱,烟气脱硫后直接从湿烟囱排放。湿烟囱排放的最大优点在于:装置建设不影响锅炉运行、烟气系统阻力小、施工简单。

5.4 采用独特的后处理工艺

采用浓浆罐+单效结晶+旋流器+离心机+干燥机+包装机的工艺。与其它工艺比较,该工艺的优点在于:浆液密度稳定、蒸发结晶操作简单易控制、分级分离提高浆液浓度,并能够实现自动化连续生产。

5.5 合理选择防腐材质

按照装置的不同部位对材料的技术要求进行选材。1)脱硫双塔:浓缩塔高温烟气部分采用钢制塔体+316L材质,浓缩塔低温浆液部分和整个吸收塔采用新型的钢筋混凝土塔体,内衬耐腐蚀的PP材料,这种塔型结构在国内属于首创,很好地解决了热膨胀问题,浓缩塔的使用寿命达到30年以上。2)原烟气烟道:干湿界面处采用钢制塔体,内衬C276L材质。3)浆液管线:吸收部分循环管采用衬塑管, 后处理管段及设备基本采用316L材质。机泵全部采用双相不锈钢,关键换热器采用钛材。

6 新型氨法烟气脱硫工艺的工程应用

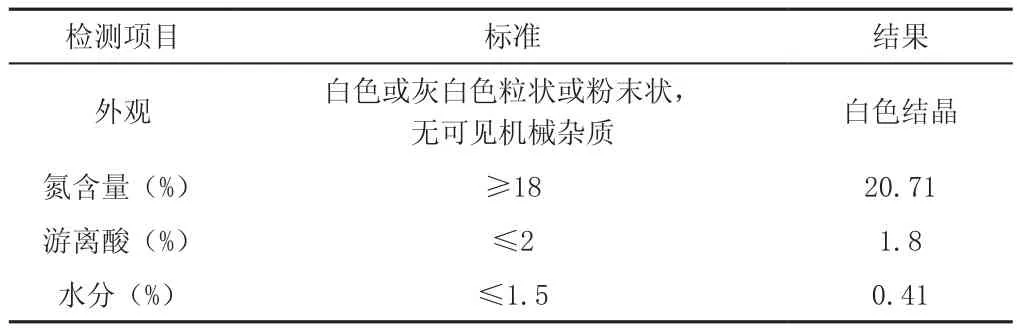

克拉玛依石化公司热电厂烟气脱硫装置2009年12月18日正式投入运行,根据监测结果(见表1、表2),脱硫装置进口烟气中二氧化硫浓度为800~1100mg/m3,出口烟气中二氧化硫浓度在30~80mg/m3,装置脱硫率为92.5%~96.25%,副产品硫酸铵质量达到国家行业标准(DL/T808-2002),其外观与其它厂的硫酸铵产品比较见图1、图2、图3。通过168小时调试,烟气脱硫装置达到设计脱硫效率,烟气达标排放,参数运行稳定。

表1 硫酸铵产品标准和检测结果

表2 净烟气监测数据

图1 A厂硫酸铵产品

图2 B厂硫酸铵产品

图3 克石化硫酸铵产品

7 氨法烟气脱硫工艺存在的问题和发展前景

7.1 氨法烟气脱硫工艺存在的问题

氨法烟气脱硫已有三十年左右的发展历史,但由于受吸收剂氨源等条件的限制,并未得到大力发展,因此要解决好技术因素与经济因素之间的矛盾还有很长的路要走。目前存在的主要问题有:

(1)施工难度较大

施工难度大主要表现在两个方面:1)目前国内没有PP焊接工艺的标准,并且需要解决两种材料膨胀系数不一致问题;2)由于塔钢混法兰密封面较大,难以密封,很容易发生泄漏。图4、图5是水联运后出现的裂纹。

图4 塔内PP板纵焊缝裂纹

图5 塔内PP板横焊缝裂纹

(2)国产除雾器二次夹带严重

由于除雾器二次夹带很严重,造成浓缩塔浆液回流到吸收塔比较多,两塔密度难以分开。同时,大负荷时烟囱雨比较明显。

(3)气溶胶目前无法彻底解决

由于没有脱硝设施,因此烟气中氮氧化物通过湿烟囱排放后,不可避免会形成气溶胶。

7.2 氨法烟气脱硫工艺的发展前景

氨法烟气脱硫可充分利用我国广泛的氨源生产氮肥,弥补大量进口氮肥的缺口,这样既可治理大气SO2的污染,又可变废为宝,满足我国农业长期大量的化肥需求,并可产生一定的经济效益。通过对氨法烟气脱硫技术的研究和在热电厂烟气脱硫装置的实践,证明了氨法烟气脱硫技术可以应用于火电厂烟气脱硫,烟气经过氨法烟气脱硫装置处理后可以实现达标排放,其副产品达到行业标准,能够作为氮肥使用,具有较好的社会、经济效益。随着氨法烟气脱硫工艺的不断完善,该工艺将日益成熟,将逐步被社会、企业所认可,有良好的发展前景。

[1]徐长香,傅国光.氨-硫铵法在锅炉烟气脱硫中的应用[J].化肥设计,2004,42(6):17-20.

[2]孙克勤.电厂烟气脱硫设备及运行[M].北京:中国电力出版社,2007:15-100.

[3]孙克勤,钟秦.火电厂烟气脱硫系统设计、建造及运行[M].北京:化学工业出版社,2005:20-120.

New Ammonia-Desulfuration Technics Application and Practice in Coal Boiler

ZHU Yan-song, REN Heng-chang, LI Yan-ling

(Power Station of Karamay Petrochemical, Karamay Xinjiang 834003, China)

The paper introduces the application of ammonia process of flue gas desulfurization (FGD) technology at home and abroad and the working principle and engineering application barriers of ammonia process of FGD technology; analyzes the technical line characteristic of FGD in coal-fired boiler of thermal power plant and the outstanding result gained in new ammonia process of FGD technology; points out the existing problems and development prospect of ammonia process of FGD technology.

ammonia process of desulfurization; thermal power plant; coal-fired boiler; application; engineering practice

X701.3

A

1006-5377(2011)10-0037-04