微波二冲干燥蚕茧的实验研究

于东亮,葛华丽,杨 挺,章华军,祝云云,江文斌

(浙江理工大学 材料与纺织学院,杭州 310018)

微波二冲干燥蚕茧的实验研究

于东亮,葛华丽,杨 挺,章华军,祝云云,江文斌

(浙江理工大学 材料与纺织学院,杭州 310018)

常规的蚕茧干燥采用二次热风干燥工艺,所消耗的时间比较长,为了缩短蚕茧的干燥时间,采用合适的微波干燥工艺代替传统的二冲干燥工艺试验,对热风头冲干燥后的蚕茧进一步干燥至适干,然后委托缫丝企业对干燥后蚕茧质量进行试缫调查。结果表明,对用热风干燥后烘率60 %左右的头冲茧,只要用中低火档(280 W)微波进行18 min左右的处理,就能达到适干的效果,且没有发生蛹体“爆裂”现象;生丝质量的各项指标与传统的二次热风干燥工艺下干燥的蚕茧质量没有明显差异;该方法可以大大提高烘茧的效率。

微波干燥;蚕茧;生丝质量

随着微波技术的迅速发展和日趋成熟,它已被广泛地应用于食品、化工等行业,以及日常生活中的加热、干燥和杀菌。用微波来干燥物料具有干燥时间短、加热均匀性好、热效率高等特点[1]。蚕茧收获的季节性很强,收获后的鲜茧必须及时进行杀蛹和干燥处理(烘茧),鲜茧保存不当很容易变质(尤其是夏季),如出蛾、出蛆和霉变等,从而影响生丝质量。目前,蚕茧干燥大都采用热风干燥法,干燥时间较长,工效低。而烘茧效率的低下往往造成鲜茧堆积,发热变质,从而影响茧丝的质量。

蚕茧干燥是内部水分扩散通过表面蒸发的过程,其关键是使蚕茧内部蛹体的水分逸出的同时,保存茧层留有适当的水分。传统的热风干燥方法是先把茧层加热到较高的温度,再通过热量传递把蛹体加热,为了避免茧层损伤,对干燥温度有一定的限制,特别是二冲阶段,温度比头冲低,从而影响蚕茧干燥的效率。而微波加热有一个很好的特点,就是它能使物料内外同时加热,具有高效的传质传热的优点[2],并且蚕茧的铺放厚度对微波干燥影响也较小[1],有利于提高干燥效率。但是,由于鲜茧蛹体的含水率(73 %~77 %)远远大于茧层的含水率(13 %~15 %)[3],微波热效应高,升温快,烘干过程中会产生大量的水气造成蛹体的内压过大,直接用微波对鲜茧进行干燥处理很容易发生热击穿(即蛹体“爆裂”)现象,从而产生“内染茧”,这是制约微波技术在蚕茧干燥中的应用的主要因素。

针对这一问题,本研究对头冲干燥过的蚕茧再进行微波二冲干燥处理至适干,这样不但有利于缩短蚕茧干燥时间,提高烘茧效率,而且还能有效地避免出现“内染茧”现象。

1 实验部分

1.1 实验材料与仪器

实验所用鲜茧来自浙江米赛丝绸集团有限公司门庄茧站的夏茧。

热风干燥设备选用飞宇牌热风循环烘茧机。微波干燥工艺采用P7023TP-K7型微波炉(格兰仕),内有圆形转盘,额定微波频率为2 450 MHz;有6档可调功率[4]:低火119 W、解冻259 W、中低火280 W、中火462 W、中高火595 W、高火700 W。生丝强伸力测试采用XL-1纱线强伸仪。

1.2 实验方法

1.2.1 烘干程度的计量方法

烘干程度用烘率X来表示:

式中:G前为烘前茧质量,g;G后为烘后茧质量,g。

1.2.2 热风头冲

因取得的鲜茧由2个不同地方供应,因此把鲜茧分成两类,分别记为试样①和试样②。两试样的蚕茧分别铺放于热风循环烘茧机中进行头冲烘茧,车速设定为6 m/h,烘茧时间为2 h,各层温度设定为:1层,100 ℃;2层,110 ℃;3层,95 ℃;4层,85 ℃。所烘出的蚕茧头冲烘率为60 %左右。

1.2.3 微波二冲

取热风头冲干燥的鲜茧,剥去茧衣,用微波炉干燥处理,选用不同的微波功率档或其组合干燥蚕茧。方案为:微波处理每2 min取出茧子进行翻动,当蚕茧含水率较低时(总烘率在48 %左右),翻动频率增加,每1 min取出翻动一次,调整蚕茧微波加热均匀度,以防蛹体出油。

为了确定恰当的微波功率,选用中火档、中低火档、中低火档与低火档组合、解冻档与低火档组合4种不同微波处理方法对蚕茧进行二冲干燥,作比较,并确定微波二冲的合适功率。

取头烘后的蚕茧120粒等粒等量,放入微波专用容器内,采用上述确定的合适微波功率进行干燥处理。称取每次取出时的蚕茧质量,作记录,并计算出此时的蚕茧烘率,描绘出微波二冲阶段蚕茧总烘率随微波照射时间变化的曲线。

1.2.4 茧质调查

经“热风头冲+微波二冲”干燥得到的蚕茧,委托浙江米赛丝绸集团有限公司进行缫丝试样茧质调查,并与该企业采用大型热风机干燥的蚕茧(为本实验中所用2个蚕茧样品的混合庄口)进行缫丝试样茧质调查成绩对比。微波二冲干燥工艺的样茧总烘率在38 %左右,工厂的样茧采用实际生产工艺,蚕茧总烘率在43 %左右。

1.2.5 生丝强伸力的测试

参照国家标准GB 1798-2008《生丝试验方法》,用XL-1型纱线强伸度仪对由样茧所缫得的生丝23.3 dtex(20/22 D)进行单丝强力和伸长率测试。样本容量为40个,试样长500 mm,拉伸速度为500 mm/min,预紧力取1.5 cN。

2 结果与分析

2.1 微波烘茧功率的选择

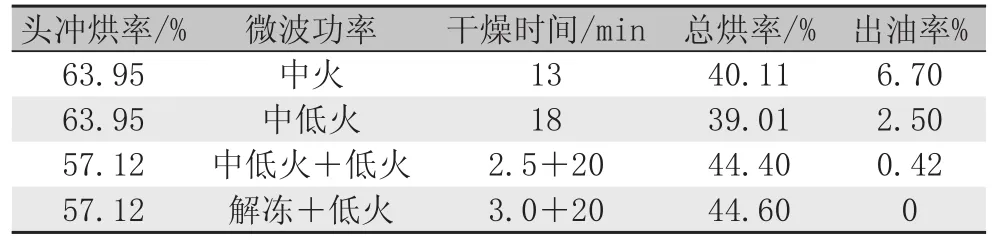

采用不同的微波功率对热风头冲干燥蚕茧的微波功率、时间等工艺参数进行试验,结果如表1所示。

表1 不同微波功率烘茧Tab.1 Dry cocoons with different microwave power

由表1可以看出,用功率高的中火档微波干燥蚕茧,虽然时间比较短,效率高,但烘得的蚕茧出油率偏高,蛹油会污染茧层,从而影响茧质;选用中低火或解冻与低火组合,烘干效果不明显,达到适干茧所消耗时间太长,跟传统热风烘干相比不能明显地提高效率;而用中低火档微波干燥蚕茧不仅能显著地提高烘茧工效,操作简便,还能有效地控制出油茧的比率,有助于茧质的保障。因此,二冲干燥蚕茧时采用微波炉的中低火档进行处理较宜。

2.2 微波二冲干燥曲线

取热风头冲的蚕茧120粒做试验,剥去茧衣,经试验选取中低火档(280 W)微波进行干燥处理。每个试样分别做2个平行重复试验,用A、B表示,微波二冲烘茧阶段蚕茧的总烘率随微波照射时间变化的曲线见图1:试样①A、B头冲烘率为63.95 %;试样②A、B头冲烘率为59.67 %。

图1 微波二冲烘茧曲线Fig.1 Microwave drying curves in the second period of cocoons desiccation

从图1可以看出,微波二冲干燥蚕茧曲线和常规蚕茧干燥曲线的趋势基本一致,总烘率随着微波照射时间的增加而降低。微波干燥开始时,蚕茧的含水率较大,曲线处于干燥阶段的第二阶段即减速干燥阶段;当蚕茧的含水率较小时,呈现干燥曲线的第三阶段,表明蚕茧已经干燥至适干。图中的4条曲线均表明微波时间为18 min左右时,蚕茧达到适干茧。且烘茧过程中能控制出油的蚕茧占总量的3.3 %以下。

微波烘茧时,虽然被微波照射到的物料受热均匀,但是微波炉内部微波本身分布可能不均匀,因此烘干过程中会造成局部过分受热,导致蛹体渗出蛹油而污染茧层,这可以通过不断翻动蚕茧使其受热均匀来克服,减小蛹体内外的压差[5-6],从而降低出油茧的数目。所以,在烘茧过程中要定时地变动蚕茧位置。

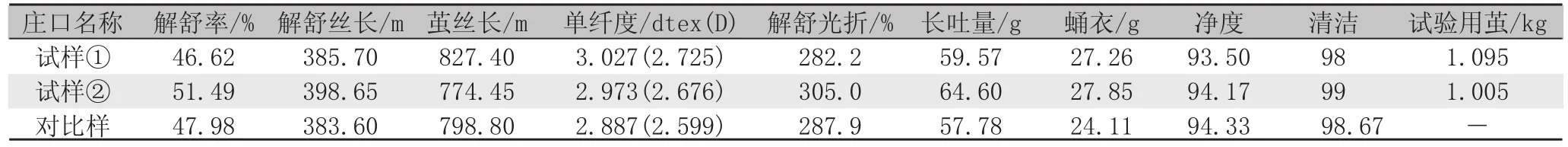

2.3 微波干燥对缫丝成绩的影响

用上述微波二冲方法干燥所得到的蚕茧进行缫丝,试样均在同一家缫丝厂进行,结果见表2。

由表2可见,由于各庄口鲜茧的供应不同,所得的缫丝成绩的差异应该来自鲜茧本身的差异。试样①茧质本身偏差,解舒率稍低一点;试样②茧质偏好,解舒率稍高一点。而综合考虑,用微波二冲代替传统二冲的烘茧方式,所缫制生丝的各项指标基本没有太大的差异。

表2 蚕茧缫丝成绩Tab.2 Results of cocoon reeling

2.4 生丝强伸力

对生丝强伸力的影响见表3。

表3 样品生丝强伸力Tab.3 Breaking strength and elongation of raw silk samples

由表3可知,由微波二冲烘茧工艺干燥的蚕茧缫得的生丝强力稍微低于普通热风干燥的,试样①茧质本身偏差,强力偏低;试样②缫制的生丝,比对比样略好,但相差不大。生丝伸长率测试结果表明:微波干燥的蚕丝伸长率比普通热风干燥的低,但达到国家最高等级水平。分析其原因是试样①微波二冲干燥处理的蚕茧偏干,烘率在38 %左右;试样②在40 %左右,对比样工厂热风烘茧的烘率在43 %左右。蚕茧烘得越干,其丝胶变性也越明显,使丝胶对丝条的保护作用减弱,从而影响伸长率[7]。故在伸长率测试中蚕茧总烘率高的对比样生丝伸长率偏高。

3 结 论

对于微波干燥蚕茧的研究已有很多报道,一般在鲜茧阶段就开始利用微波工艺进行干燥,但是存在能耗大和蛹体“爆裂”现象,影响微波干燥技术在蚕茧干燥中的应用。在本研究提出在蚕茧二冲干燥工序中,利用微波干燥技术对蚕茧进行干燥的方法(即“热风+微波”干燥的方法),并对干燥工艺进行了探索,得到了以下结论:

1)采用“热风+微波”干燥的方法,先用热风把含水率很高的鲜茧进行杀蛹和部分干燥(头冲烘率控制在60 %左右),再用中低火档(280 W)微波处理半干茧18 min左右,总耗时为140 min,而目前热风烘茧时间一般为300 min以上,这样不仅有效地避免蛹体“爆裂”,还很大程度上提高了烘茧效率。

2)“热风+微波”方法干燥的蚕茧,蚕茧质量指标总体不变,显示了二冲使用微波干燥蚕茧的可行性。

[1] 陆生海,宋亚英.微波干燥蚕茧的工艺研究[J].蚕业科学,2003,29(2):210-212.

[2] YOUSIF A N, SCAMAN C H, DURANC T D.Flavor volatiles and physical properties of vacuummicrowave- and air-dried sweet basil(ocimum basilicum L) [J]. J Agric Food Chem,1999, 47: 4777-4781.

[3] 陆生海.微波技术在蚕茧干燥中的应用研究[J].干燥技术与设备,2008,4(4):212-214.

[4] 许帅,徐英莲,齐素梅.鲜茧微波预处理工艺[J].丝绸,2009(12):24-28.

[5] 冯能莲,王德义,齐素英.微波烘茧的试验研究[J].安徽农业大学学报,1996,23(4):568-571.

[6] 陆生海,宋亚英.微波烘茧内部蛹体的热变化及其对茧质的影响[J].丝绸,2004(7):20-21.

[7] 张善才,刘桂芬.常规触蒸对茧包中、边部位茧的丝胶溶失率及其生丝机械性能的影响[J].丝绸,2000(10):15-18.

[8] 陆生海,宋亚英.蚕茧微波干燥技术的研究[J].丝绸,2005(11):17-19.

Study on the use of microwave in the second period of cocoons desiccation

YU Dong-liang, GE Hua-li, YANG Ting, ZHANG Hua-jun, ZHU Yun-yun, JIANG Wen-bin

(Colloge of Materials and Textiles, Zhejiang Sci-Tech University, Hangzhou 310018, China)

The conventional cocoons desiccation is using second period hot-air, but it takes a long time. To shorten the drying time, we use microwave to dry silkworm cocoons that are already partly dried by hotair instead of using hot-air, and entrust a reeling enterprise to research the quality of cocoons dried with this method. The results indicates that using microwave (280 W) to dry the cocoons (Drying-percentage of cocoons is about 60 %) for only about 18min can not only avoid the “out-burst”, but also reaches the goal of desiccation. The results of the raw silk reeled in the enterprise from the cocoons dried with this method differ very little compared with that dried with conventional method; however, this method can dry silkworm cocoons more efficiently.

Microwave desiccation; Silkworm cocoon; Raw silk quality

TS106. 5

A

1001-7003(2011)05-0016-03

2011-02-25;

2011-03-22

于东亮(1988- ),男,材料科学与工程专业,本科生。通讯作者:江文斌,教授级高工,hzjwb@zstu.edu.cn。