降低螺杆泵电动机功率可行性研究

胥宏峰(大庆油田有限责任公司第一采油厂)

降低螺杆泵电动机功率可行性研究

胥宏峰(大庆油田有限责任公司第一采油厂)

螺杆泵具有低能耗、低噪音、低投入,以及占地面积小等优点,适用于过渡带、稠油、出砂、家属区等生产井,尤其在节能方面具有很大的优势。大庆油田第一采油厂共有1542口螺杆泵井,节能潜力较大,通过节能理论分析和螺杆泵功率计算,得出了适合该厂的螺杆泵泵型与电动机匹配标准。现场试验结果表明优化螺杆泵井电机配置可以实现节能降耗。

螺杆泵 电机功率 节能

在节能方面,螺杆泵与抽油机相比节电率可达40%左右,单井日节电可达90 kWh以上;螺杆泵与电泵相比节电率可达60%以上,单井日节电可达300 kWh以上。原来的螺杆泵采油技术的工艺配套技术不完善,制约了螺杆泵井的推广应用,通过多年来的科研攻关解决了这一难题,为螺杆泵大面积的推广应用提供了技术支撑。截至目前,大庆油田第一采油厂共有螺杆泵井1542口,螺杆泵泵型从GLB75型至GLB1200型均有应用。由于螺杆泵井数的增多,螺杆泵在现有的节能基础上是否还有节能潜力,值得分析和研究。

1 理论研究

1.1 节能分析

螺杆泵耗电的唯一设备是电动机,电动机的匹配是否合理直接影响螺杆泵的耗电多少。从异步电动机的功率因数、转矩和效率特性曲线(图1)可以看出,随着电动机的轴功率P2相对于电动机额定功率PN的增大,电动机的效率η、功率因数cosϕ提高,从而达到节能的目的。

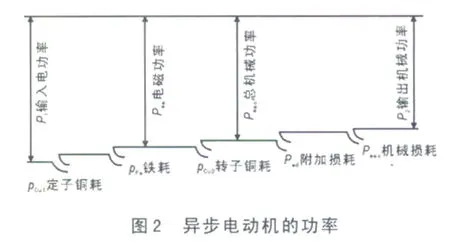

目前测试的电动机消耗功率是电动机的输入功率P1,是输入到电动机定子上的电功率,如图2所示,其中一部分功率消耗于定子绕组铜耗pCu1和电动机的铁耗pFe上。扣除这些损耗后,剩下的功率便是通过气隙中的旋转磁场,经电磁感应作用传递到转子上的电磁功率Pem,即

由于正常运行时,转子频率很低(通常只有1~3 Hz),转子铁耗很小,因此,铁耗 pFe实际上主要是定子铁耗。

电磁功率Pem减去转子绕组铜耗 pCu2之后便是电动机转子上获得的总机械功率Pmec,即

电动机旋转时还有机械损耗 pem和附加损耗pad,其中附加损耗pad主要是由于定、转子上有齿槽存在,当电动机旋转时使气隙磁通发生脉振产生的,因此,在定子、转子铁心中产生损耗。这种损耗在电机转子上产生制动力矩,从而消耗了电动机转子上的一部分机械功率。以总机械功率Pmec扣去机械损耗 pmec和附加损耗 pad,之后,便是电动机转轴上输出的机械功率P2,即

综合上述分析,可得异步电动机的功率平衡方程式为

式中∑p为总损耗。

电动机效率

1.2 螺杆泵功率计算

螺杆泵有效功率计算方法如下:

式中:

Pe——有效功率,kW;

γ——泵输送液体的重度,N/m3。

Q——排量,m3/s;

H——扬程或举升高度,m;

ρ——液体密度,860 kg/m3;

g——重力加速度,m/s2。

式中:

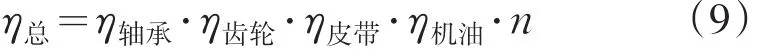

η总——地面驱动效率,0.66;

η轴承——轴承效率,0.94;

η齿轮——齿轮效率,0.96;

η皮带——皮带效率,0.96;

η机油——机油效率,0.96;

n——功率因数,0.8;

PN——电动机功率。

式中,a为安全系数,1.2~1.4。

1.2.1 计算实例

按照原计算方法计算KGLB75-40型螺杆泵电动机功率。已知扬程H为1500 m、转速为200 r/min、地面驱动效率0.66,依据公式(7)计算得出有效功率Pe=4.79 kW。安全系数为1.4,电动机功率PN为6.71 kW,所以取7.5 kW。

1.2.2 计算实例分析

通过上述计算可以看出,用厂商的计算方法计算功率比实际现场应用的电动机功率偏大,主要表现在以下几个方面:

1)选用扬程比实际的举升高度偏大,目前螺杆泵下泵深度在900 m左右,且有一定的沉没度。

2)转速偏高,目前螺杆泵采用的转速一般不高于130 r/min。

3)螺杆泵的排量Q值偏高,没有考虑泵效,厂商计算按100%计算,实际上目前现场泵效只是60%左右。

综合上述三点可知,螺杆泵井目前配置的电动机功率偏大,因此螺杆泵电动机功率有下降的空间。

1.2.3 结合现场实际合理匹配电机

根据目前全厂的实际情况,按照上述计算方法,计算得出适合于现场实际的电动机与螺杆泵泵型的匹配标准。

依据上述公式计算出适合目前第一采油厂的螺杆泵泵型与电动机匹配的标准,见表1。

表1 螺杆泵电动机功率计算对比

表1计算方法及公式与原方法相同,但是,结合实际情况对参数进行了调整,转速采用150 r/min,螺杆泵泵效按70%计算,安全系数均采用1.2~1.4。

从表1可以看出,按照目前标准电动机功率可以下调的有如下泵型:

◇KGLB75-40,由7.5 kW下调至5.5 kW;

◇KGLB120-27,由7.5 kW下调至5.5 kW;

◇KGLB200-27,由11 kW下调至7.5 kW;

◇KGLB400-20,由15 kW下调至11 kW;

◇KGLB500-14,由22 kW下调至15 kW;

◇GLB800-14,由30 kW下调至18.5 kW;

◇GLB1200-14,由30 kW下调至22 kW。

表2 螺杆泵更换电动机试验效果对比

2 现场试验

根据理论计算结果,对现场55口井进行了试验,结果见表2。

从表2看出,换电动机前后对比,平均单井装机功率下降6.43 kW,有功功率下降2.76 kW,吨液耗电下降1.25 kWh,系统效率提高8.18个百分点,节电率达到20.59%,单井日节电可达66.24 kWh,年节电2.38×104kWh。

10.3969/j.issn.2095-1493.2011.06.006

胥宏峰,1990年毕业于石油大学,高级工程师,从事采油工程节能工作,E-mail:cyxuhongfeng@sohu.com,地址:大庆市会战大街1号采油一厂工程技术大队,163111。

2011-06-22)