优化输油管道工艺 实现节能降耗运行

夏兵于占民

(1.中石油海外勘探开发公司突尼斯项目;2.中石化管道储运分公司运销处)

优化输油管道工艺 实现节能降耗运行

夏兵1于占民2

(1.中石油海外勘探开发公司突尼斯项目;2.中石化管道储运分公司运销处)

近年来,随着中国石化资源战略不断实施和深化,石化管道事业得到了迅猛发展。“十一五”期间,管道储运分公司进一步抓住石化管道发展的大好机遇,以提高管道专业化管理和科技发展水平为重点,坚持以人为本,强化管理和科技创新,切实加强安全生产和节能降耗工作,全面完成了各项目标任务,输油综合单耗呈逐年下降的趋势。2010年管道储运分公司实现输油突破1×108t,输油综合单耗(标油)75.34 kg/(104t·km),创历史最好水平。“十一五”期间,输油生产累计实现节约标准煤14.3592×104t。

储运管道 优化运行 技术创新 节能降耗

管道储运分公司是中国石油化工股份有限公司原油储运管道专业化公司,是联系中国石化上中下游企业的桥梁和枢纽。基地位于江苏省徐州市,下设潍坊、南京、聊城、新乡、沧州、襄樊、鲁宁、仪长、洪荆、京唐输油处和黄岛油库等11个输油生产单位,共管辖26条自有输油管道,业务范围涉及北京、天津、河北、河南、山东、江苏、安徽、上海、浙江、湖北、湖南、江西、广西13个省、自治区和直辖市,管线全长超过6000 km,油罐总罐容1129×104m3,原油一次输送能力14220×104t/a,担负着胜利、中原、河南等油田的原油以及部分进口原油输送任务,为齐鲁、仪征、扬子、上海、镇海、安庆、九江、荆门、洛阳等20个长江中下游及华北、东南沿海地区的炼化企业输转原油。

1 实现管道优化运行

随着石化管道的不断发展,分公司所管理的输油管道越来越多,输油任务越来越重,为实现管道优化运行,采用先进的输送工艺、科学制定运行方案,精心组织输油生产,实现管道优化运行。

1.1 依靠科技进步和技术改造,创建资源节约型

企业

在输油工艺优化上,各输油处根据管道的具体情况,采用不同的优化运行措施,东黄老线、临濮线、河石线在满负荷、高输量的情况下添加减阻剂,有效解决了工艺技术难题,既降低了成本消耗,又确保了原油输送的安全平稳运行;魏荆线、黄青线输送高凝点原油时采用添加降凝剂输送工艺,降低油品凝点,从而降低输油成本。

甬沪宁、仪长线、鲁宁线、京津冀线、东黄线、东临老线、临沧线等采用高凝点和低凝点的原油按不同比例混合后,大幅度降低了混油的黏度和凝点,根据地温和气温变化,管线由热输改为常温输送或降低工艺要求的出站温度等,降低热力和动力消耗。

对鲁宁线、中洛线等华北管网的老管道积极进行技术改造,大力推广和实行自动化控制技术,密闭输送工艺日益成熟并得到广泛应用,有效降低节流损失和原油损耗;魏岗站、襄樊站、宁阳、泗洪、惠民等输油站安装变频调速装置,每年节约电费约800×104元以上。

原油顺序输送方面,近年来积累了丰富的经验,先后在甬沪宁管道、京津冀管道等成功实施了不同品质原油的顺序输送,确保不同炼化企业对不同品质原油的需求,为其提供可靠的服务。

充分利用夏季高温天气实施常温输送实现节能。适时在东临复线、鲁宁线、中洛线、仪金线、仪长线等管线实施夏季常温输送。充分利用临沧线输送进口油比例大的有利条件进行常温输送,巩固并提高了节油成果。

1.2 合理调度,确保安全,优化输油

分公司各级调度高度重视输油生产的指挥,在生产指挥中,严格执行工艺、设备等有关规程,确保了公司各输油管线的安全运行。在实际运行中,本着向精细化、极限化管理要效益的精神,根据各线的运行特点,优选运行温度、优化运行方案,科学分析运行过程中各种工艺参数,及时调整运行方式和运行参数。在有条件的情况下,尽可能地运行高效泵和高效炉,使各线的运行处于较为优化的运行状况,取得了良好的节能降耗成效。

2 技术创新

“十一五”期间,分公司注重在科技方面的投入,通过积极努力,切实做到了降低能源消耗,减少环境污染,发挥更大的经济和社会效益,并取得了一定成绩。

仪长原油管道大-武支线全长87 km,担负着为武汉石化输送进口油以及胜利原油的任务。为了保障装置的安全生产,武汉石化在2008年春季要进行一个多月的大规模装置检修,由于受厂内库容的限制,担负着向武石化输送原油任务的大冶—武汉支线必须控制其管线的输量,致使该原油管道每年都面临低输量输送问题。为此,管道储运分公司与中国石油大学(华东)储运与建筑工程学院储运工程系联合开展了“仪长原油管道大武支线低输量运行方案研究”,通过现场试验研究和软件模拟的方式研究管道在冬季不同间歇输送时间间隔下管道的再启动压力、管道热力、水力参数以及周围土壤温度场的变化规律,确定相应条件下的管道临界最低输量,制定该管道在低输量条件下运行的输送方案,保证了其在低输量下安全经济地运行。

3 实现管输效益最大化

2008年起,为应对进口油价居高不下的局面,降低原油采购成本,集团公司增加了管道输送劣质油、重质油的比例。由于劣质油、重质油黏度大、凝点高,为满足管道的安全运行工艺要求,管道输送要求有较高的管输温度,增加了管道公司热力、动力消耗成本。

为了实现在线调和输送工艺,改善管输原油物性,降低管输原油的温度,满足各炼油企业对于油品物性要求的不同,管道储运分公司对没有在线调和功能的临邑输油站进行在线精密调和改造试点。

临邑输油站隶属于管道储运分公司鲁宁输油处。地处鲁西北平原,临邑县城东北方向4 km处,占地面积近6×104m2。始建于1976年10月,于1978年7月投产,建成投产30年的时间共计输送原油3.55×108t。临邑站既是东临线、东临复线末站,又是鲁宁线、临濮线、临沧线和临济线的首站,担负着胜利原油及进口原油向南京等长江中下游炼厂及濮阳、沧州、济南等炼油厂输油的任务,现有罐容46×104m3,其中1×104m3罐8座 (1#~6#、11#、12#)、2×104m3罐4 座 (7#~10#)、5×104m3罐6座(13#~18#),是贯穿南北输油动脉的重要枢纽。

临邑站所辖各条管线都在满负荷状态下运行,其中3条外输管线都需要将进口原油与胜利原油按照一定的比例混合后外输。临邑输油站改造前的混油方式为罐混。即胜利原油和进口原油按照预定计划比例进入同一储罐,在罐中混合后再由外输泵加压配输。这种混油方式存在占用较多罐容、原油混合不均匀、混合配比方案较少等问题,由于无法使进口原油与胜利原油分储,混合比例受进口原油来油的影响较大,增加了操作难度和操作次数。原油精密配输设施改造工程采用给油泵混合胜利原油和进口原油的方式(泵混)减少上述不足,即将不同品种的原油分储不同的储油罐,当需要某种比例(质量比、体积比、含硫量)的原油时,采用给油泵将两种油品从储罐中抽出,在通过变频调速保证2台给油泵汇管压力基本相同的条件下,通过PLC自动控制调节阀开度,使油品按照所要求的比例输送。

3.1 临邑站原油精密配输相关设备概况

临邑站原油精密配输设施改造工程于2007年8月15日开工,2008年6月26日投产。该工程的建成投产,缓解了临邑站库容不足的矛盾,提高了原油混合的均匀度和灵活性,对于稳定原油质量,减少炼化企业加工装置波动,确保安全生产,提高管输效率具有重要意义。

原油精密配输系统包括给油泵区、调节阀组区两个部分,另有配套的变频装置区。

混输区共安装给油泵机组4台(2用2备),超声波流量计10台;调节阀组区共安装4台调节阀(每条线安装1台);3台变频器安装在变电所内;防爆电动平板闸阀25个,调节型防爆电动平板闸阀16个,双板式止回阀4个,旋启式止回阀3个,快开篮式过滤器4个,在线含硫分析仪1套。

临邑站目前的总库容为46×104m3。本次改造后,输油方式改为旁接油罐,实现罐的扩容。利用现有的1#~10#共10座储罐(1×104m3罐6座,2×104m3罐4座)储存进口油,总罐容为14×104m3;13#~18#储存胜利油(5×104m3罐6座),总罐容为30×104m3。

胜利原油和进口原油由原来储油罐配输改为流量计配输,在经过给油泵后,通过各线的调节阀进行比例调节。实现精密混合的原油,再通过外输泵分别输送到鲁宁、临沧、临濮和临济4条外输线。

3.2 临邑站原油精密配输改造的主要特点

临邑站精密配输设施改造项目,在保证流量计精密配输同时,有效利用进站余压,对阀室、罐区、加热炉区的工艺流程予以简化,并通过实现边进边输、冷热掺合等流程,达到节油、节电的目的。

具体优点概括如下:

1) 高凝点和低凝点的原油按不同比例混合后,大幅度降低了混油的黏度和凝点,根据地温和气温变化,管线由热输改为常温输送或降低工艺要求的出站温度,实现管输原油效益的最大化。

2)减少油罐频繁进油和外输带来的损耗,降低了往复运动对罐底板防腐层的负面影响,从而减缓罐底板的腐蚀速度。

3)胜利、进口油分储可以实现边进边输,相当于中间站的旁接油罐,大大提高了储油罐的利用率,起到了增加库容的作用。

4 加热炉技术改造

4.1 研制并推广加热炉蒸汽清灰系统

加热炉在长期运行之后,由于燃烧不充分,燃油后的灰尘又有一定的黏性,再加上钉头炉管容易挂灰的特殊结构,使得对流室钉头管上堆积着大量的积灰,一旦积灰以后,加热炉配置的吹灰器就很难达到理想的吹灰效果。炉管上的积灰使加热炉热效率降低,烟尘排放增加,积灰酸性腐蚀也威胁着加热炉运行的安全性。针对上述情况,分公司研制出加热炉蒸汽清灰系统。2008年开始,对分公司所辖两大主力干线仪长线、鲁宁线以及魏荆线等管线共50余台加热炉实施蒸汽吹灰技术,对定期吹灰难以清理的长期顽固积灰和结焦等进行了彻底清理,提高了加热炉热效率约3%,降低了燃料消耗。

4.2 设计新型独立烟囱挡板结构

长期以来,在夏季停炉之后,因站方操作人员未按操作规程定期活动烟囱挡板,致使烟囱挡板锈蚀,加热炉内炉膛负压不能正常调节,加热炉不能达到理想优化运行状态。针对这一问题,分公司从优化设计出发,设计新型独立烟囱挡板结构,情况得到显著改善,使得燃烧系统、除尘系统都得到很好的控制,从而提高了炉效,有效减少了烟气排放。2009年对鲁宁线6台加热炉的烟道挡板实施改造,解决了卡阻和旋转不动的问题,降低了加热炉排烟温度与烟气量,提高了加热炉热效率。

4.3 在加热炉上安装除尘系统

加热炉是高能耗设备,运行过程中每时每刻都在向大气中排放大量的烟气,烟气中不仅含有少量酸性气体,还存在大量未完全燃烧的烟尘颗粒,不仅对环境造成污染,而且输油站因此经常赔偿当地百姓的损失,导致加热炉不能按时正常吹灰,使加热炉的运行效率下降,甚至带来安全隐患。

5 取得的成效

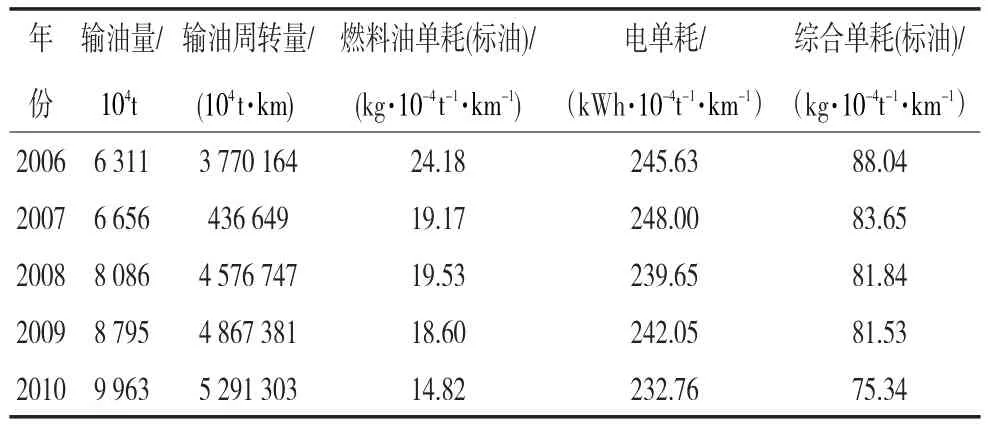

2006—2010年主要经济技术指标完成情况见表1。

表1 2006—2010年主要经济技术指标

“十一五”期间,分公司随着输油量的逐年提高,输油综合单耗呈逐年下降的趋势,2010年输油综合单耗创历史最好水平。输油生产累计实现节约标准煤14.3592×104t。

6 存在的问题及建议

积极创建资源节约型企业一直是分公司工作中追寻的目标,虽然在输油工艺优化及节能工作中取得了一定的成绩,有一定的推广价值,但也应该清醒地认识到,与国内外先进管理水平相比,仍有一定差距。在当前石化管道大发展的关键时期,应更加注重更新知识,增强创新意识,积极探索输油工艺的新途径、新方式,加大高效节能设备与技术的推广应用,切实提高生产自动化管理水平,不断优化运行方案,降低输油成本,为石化管道的发展奠定坚实的基础。

10.3969/j.issn.2095-1493.2011.07.019

夏兵,1994年毕业于华东石油大学,经济师,现任中石油海外勘探开发公司突尼斯项目财务计划部经理,从事计划财务管理工作,E-mail:xiabing@cnpcint.com,地址:江苏省徐州市管道储运公司工程公司财务科,221008。

2011-04-14)