降低甲醇装置除盐水单耗技术

余迎春 付春明 赵凤超 (大庆油田化工有限公司)

降低甲醇装置除盐水单耗技术

余迎春 付春明 赵凤超 (大庆油田化工有限公司)

甲醇装置采用蒸汽冷凝液回收技术处理汽轮机表冷器蒸汽冷凝液、0.2 MPa和0.6 MPa蒸汽冷凝液,将其全部回收,循环利用于除盐水,大大减少除盐水站来水量,降低了甲醇的生产成本,提高了装置自身产能,取得了明显的经济效益和社会效益。

蒸汽冷凝液回收 除盐水 循环利用

甲醇装置年产甲醇10×104t,采用的是蒸汽转化、低压合成、三塔精馏的工艺路线。在这套甲醇装置中,除盐水单耗一直较高,为了进一步降低生产成本,2010年对此装置进行了调查研究。

1 现状调查

甲醇装置设计指标:装置除盐水单耗设计值为1.85 t/t;

现存问题:2004—2009年除盐水平均单耗为4.086 t/t,超出设计值2.236 t/t;

预期达到的目标:降低甲醇装置除盐水单耗至1.75 t/t。

1.1 2009年除盐水实际单耗状况

对2009年1—12月除盐水实际单耗状况进行了调查,见表1。从数据可以看出,2009年除盐水平均单耗为4.177 t/t,其中最高值为5.25 t/t,最低值为3.78 t/t,但各月除盐水实际单耗均高于设计值。

表1 2009年1—12月除盐水实际单耗

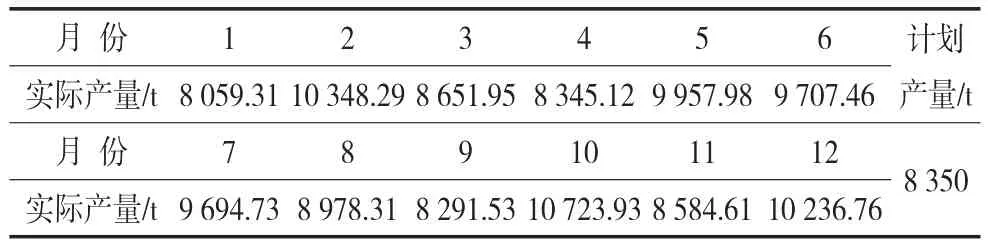

1.2 调查2009年产量状况

对2009年每月的产量状况进行了数据调查,见表2。

表2 2009年每月产量状况

从表中可以看出,除1月和9月外,其余每月实际产量均高于计划产量,而产量越高,除盐水的单耗就应该越小,因此,不是产量的原因影响除盐水单耗超标。

1.3 蒸汽冷凝液的使用情况

本装置蒸汽冷凝液主要有三处,压缩工序汽轮机表冷器蒸汽冷凝液;精馏工序0.6 MPa蒸汽冷凝液;精馏工序0.2 MPa蒸汽冷凝液。

汽轮机表冷器蒸汽冷凝液、精馏0.6 MPa蒸汽冷凝液两股冷凝水汇合后送入给排水车间二除工段,经处理后再返回除氧器用于甲醇的生产。精馏0.2 MPa蒸汽冷凝液直排地漏[1]。因此,应研究确定回收方案,并加以利用。

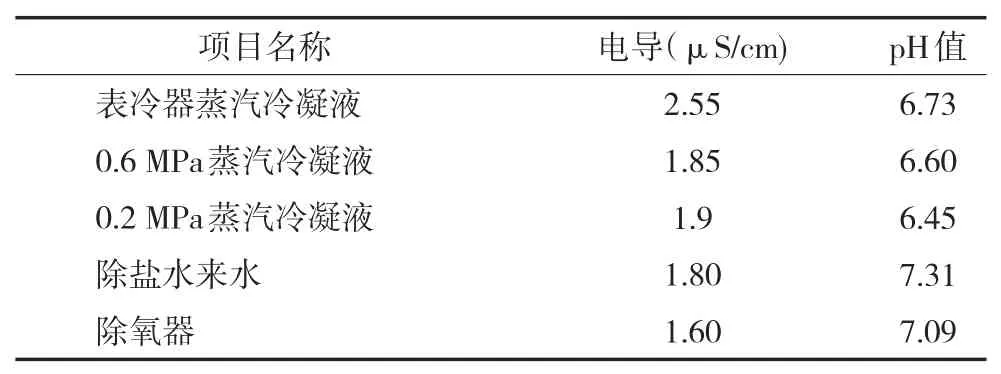

1.4 蒸汽冷凝液水质状况

表3 蒸汽冷凝液水质状况

取样化验分析数据显示:蒸汽冷凝液除pH值略显酸性外,均为优质除盐水,经过本装置加碱系统调和后即可以直接回收利用,不必进行二次处理。

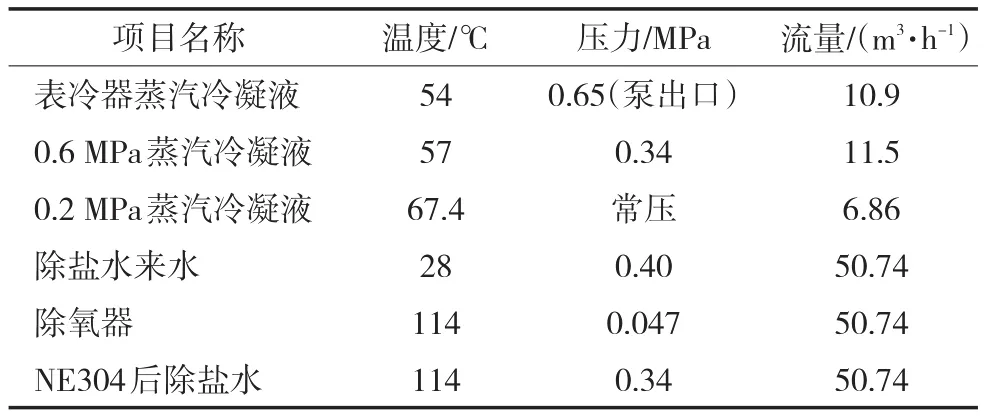

1.5 蒸汽冷凝液与除盐水工艺数据

蒸汽汽凝液与除盐水工艺数据调查情况见表4。

表4 除盐水与蒸汽冷凝液工艺数据

从表4可以看出,本装置蒸汽冷凝液约有29.26 t/h,此部分水可回收用作除盐水,这样既减少了大部分的除盐水来水,又降低了甲醇的生产成本。

通过以上现状调查,发现影响除盐水单耗超标的主要原因是蒸汽冷凝液没有被回收利用;因此,回收表冷器蒸汽冷凝液和0.2 MPa、0.6 MPa蒸汽冷凝液是主要措施。

2 蒸汽冷凝液回收技改方案

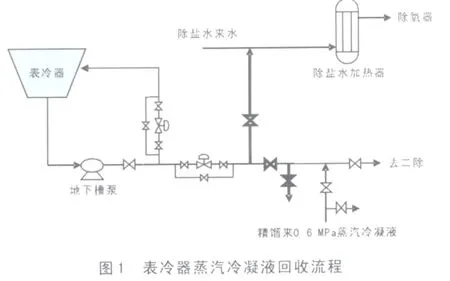

2.1 表冷器蒸汽冷凝液的回收

表冷器蒸汽冷凝液通过地下槽泵增压后,直接与除盐水来水总线相连,经过除盐水加热器进入除氧器。

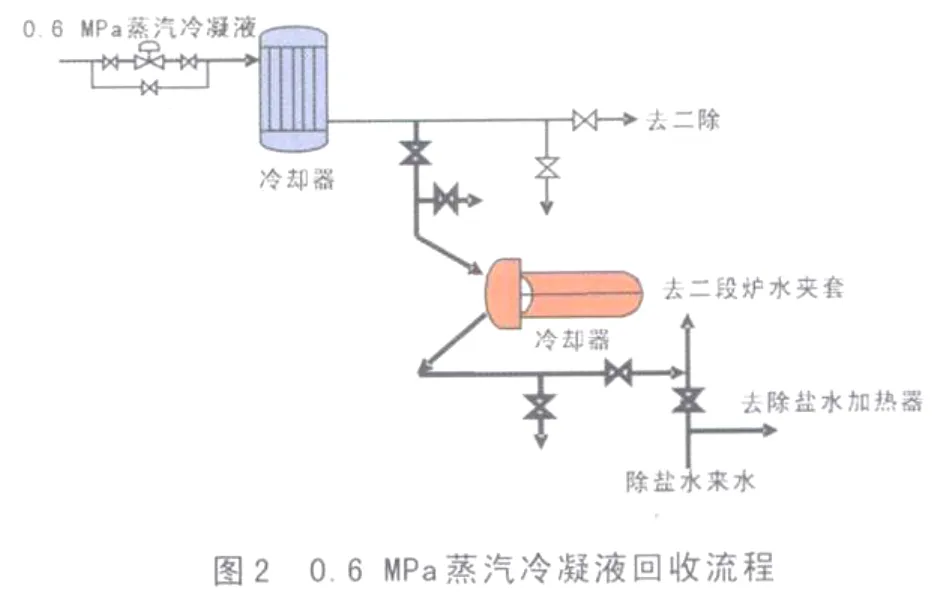

2.2 0.6 MPa蒸汽冷凝液的回收

重新铺设一条管线,将0.6 MPa蒸汽冷凝液直接与夹套水阀阀后相连,将此部分水用于二段炉夹套冷却水,再进入转化地下槽后,由泵提压送入除氧器[2]。

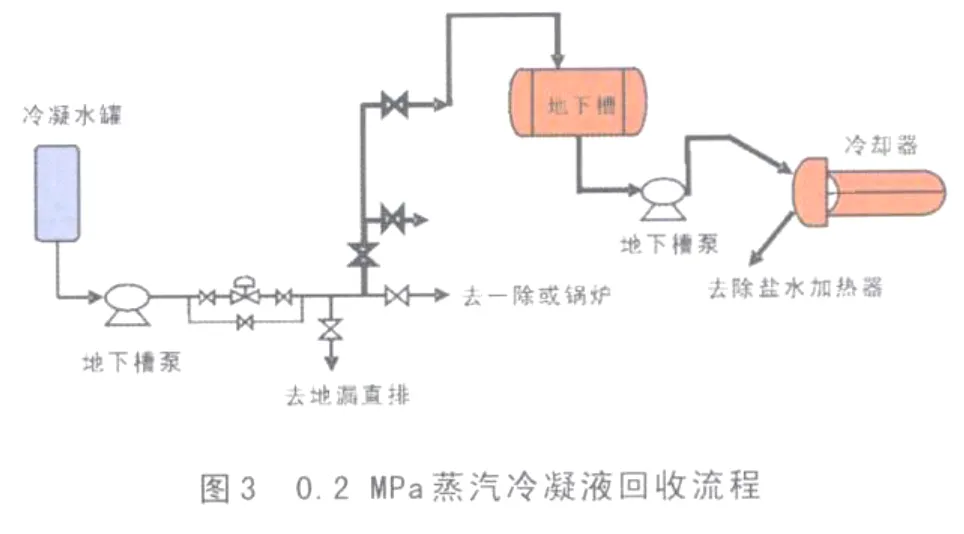

2.3 0.2 MPa蒸汽冷凝液的回收

重新铺设一条管线,利用精馏现有地下槽泵,将0.2 MPa蒸汽冷凝液直接回收至地下槽内。

3 冷凝液回收存在的问题与解决方法

3.1 存在问题

1)此三股蒸汽冷凝液温度比较高,全部都在50~60℃之间,尤其是进入夹套水的0.6 MPa蒸汽冷凝液,温度为57℃,直接影响二段炉夹套冷却效果。0.6 MPa蒸汽冷凝液后的冷却器ME613换热面积为80 m2,且循环水进水阀、回水阀已经全开,无法将冷凝液冷却至40℃以下。

2)地下槽泵流量较小,无法满足改造后的生产要求。

3.2 解决方法

1)转化汽提塔出口去废水站的残液不经过冷却,将冷却器E308进、出口残液管线直接相连,将0.6 MPa蒸汽冷凝液经过ME613再经过E308冷却后与夹套水阀阀后相连,E308冷却面积为164 m2,将0.6 MPa蒸汽冷凝液温度降至40℃以下(必要时可切断ME613循环水,以节省循环水用量)。

2)地下槽泵流量较小,可根据生产实际需要,对泵进行改型,以满足生产需要。

3)改造流程(加粗部分为本次流程改造内容,原流程保持不变)见图1、图2、图3。

4 蒸汽冷凝液回收方案实施效果

4.1 实施改造方案

1)将汽轮机表冷器蒸汽冷凝液及精馏工序0.6 MPa蒸汽冷凝液进行回收。通过工艺重新设计、安装阀门,更新水泵,增加远程控制回路。

2)将0.2 MPa蒸汽冷凝液进行回收。通过工艺重新设计,铺设精馏相应管线,安装阀门,将精馏工序0.2 MPa蒸汽凝结水送至转化地下夹套水槽,用于自产蒸汽用水。

4.2 改造后的效果

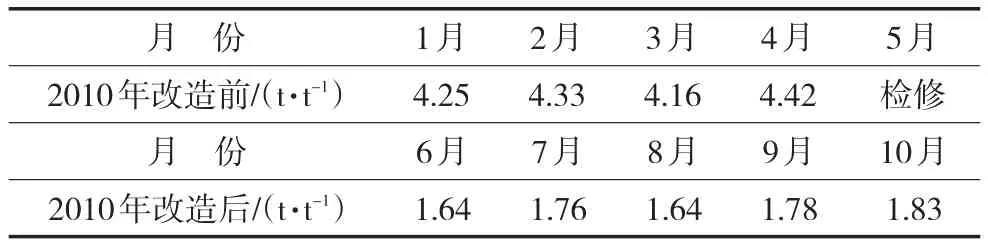

1)改造前后除盐水实际单耗对比见表5。

表5 改造前后除盐水实际单耗对比

从表5可以看出,改造后除盐水每月实际单耗已经低于装置设计指标1.85 t/t,效果明显。

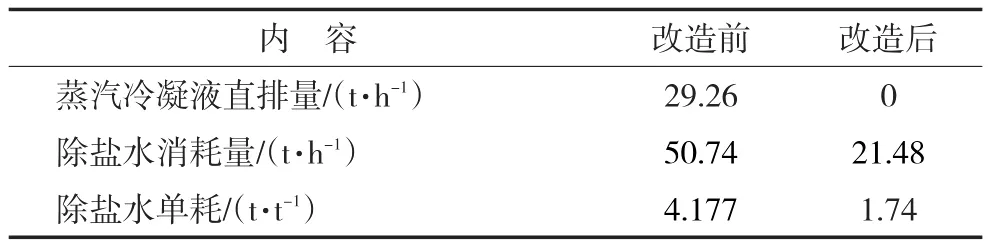

2)改造前后主要参数对比见表6。

表6 改造前后主要参数对比

从表6可以看出,改造后蒸汽冷凝液全部回收,无直排,实现了节能减排。除盐水单耗由原来的平均每月4.177 t/t降至1.74 t/t。

改造后的除盐水单耗低于改造前预期达到的目标1.75 t/t,除盐水单耗高的问题得到解决。

5 经济效益和社会效益

5.1 经济效益

1)项目投资

调研、设计费用为5×104元;材料费用为15×104元;研究实验费用、生产准备费用为7×104元;施工安装费用为10×104元。合计为37×104元。

2)节水计算

节约除盐水29.26 t/h,每天运行24 h,2010年6—10月份累计运行时间3672 h,6—10月份节约除盐水10.744×104t。累计节约资金301.914×104元。去除项目投资37×104元,实现经济效益264.914×104元。

5.2 社会效益

1)由于节约了除盐水,甲醇生产成本降低,提高了市场竞争力,为企业今后健康发展奠定了坚实的基础。

2)蒸汽冷凝液得到全部回收,树立了企业良好形象,为真正实现绿色企业创造了条件。

6 结论

在当前各项能源日益减少的环境下,企业如何根据自身实际特点,通过研究和利用解决问题的方法,将水、电、气等各项资源从生产投入、生产流程、产出产品各个环节进行节能挖潜,实现余热、工业废水、工业尾气的再利用,不但降低了成本,还产生了较大的经济效益,提升了企业市场竞争力。

[1]冯元琦.甲醇生产操作问题[M].北京:化学工业出版社,2000,187-195.

[2]李文怀,钟炳.甲醇合成技术现状与进展[C].天然气化工利用第三次研讨会论文汇编,13-17.

10.3969/j.issn.2095-1493.2011.07.010

余迎春,2006年毕业于哈尔滨商业大学,工程师,现从事生产管理工作,E-mail:daqingjcc@126.com,地址:大庆油田化工有限公司,163000。

2011-07-07)