应用竖流式浓缩池降低脱硫废水含固率的实践

李复明,陈启构,胡达清

(1.萧山发电厂,杭州 311251;2.天地环保工程有限公司,杭州 310007)

1 改造前系统状况

浙江能源集团有限公司萧山发电厂一期工程共安装2台SG-420/13.7-M417A型锅炉,锅炉烟气的除尘干灰外销综合利用。炉底落渣采用水力出渣。2台炉共用1套闭式循环渣水分离系统,脱水渣运至厂外渣水场堆放,澄清水回送锅炉重复使用。该系统配备3台脱水仓、1个澄清池、1个缓冲回水池及冲渣水泵等设备。2005年实施了石灰石—石膏法烟气脱硫(FGD)改造工程,产生的废水采用渣水混合处理方式。

吸收塔外排(间隙运行)石膏浆液由输送泵送到石膏旋流站进行一级脱水。石膏旋流站上部含固率约3%的稀浆液大部分返回到吸收塔,其余部分下排至废水箱,通过废水泵进入各脱水仓,直接与渣水混合、吸附、中和处理。废水设计排放总量91 m3/d,统计平均日排放量约80 m3,石膏旋流站进入废水箱的废水排放量6~7 m3/h。

含固率约3%的脱硫废水进入脱水仓后,水中微细颗粒物容易堵塞灰渣析水通道,使脱水仓脱水时间大大延长,出渣含水率上升。脱硫废水含固率越高,排放量越大,出渣含水率也越高,严重时会导致脱水仓频繁失效。因此,脱硫废水进入渣水系统混合处理的前提是降低脱硫废水的含固率。

2 沉降试验

2.1 试验依据

通常液态非均相物系分离处理的方法有重力浓缩、离心浓缩、气浮浓缩,当液态中悬浮固体密度大于污水密度时,宜选用前两种方法。

火力发电厂脱硫废水含有较多不可溶的固态物,目前普遍采用水力旋流器离心浓缩处理。水力旋流器具有体积小、安装方便的特点,但也存在运行压力高、输送泵能耗大、旋流子易磨损、固液分离度不高等缺点。沉淀池重力浓缩法虽然设备体积大,但操作简单、运行费用低、分离效果好,基本不需要维护。重力浓缩沉淀池的设计依据是污水中的固体颗粒沉降特性、处理后达到标准及设备运行的可靠性。

通常,在无试验数据的情况下,平流(辐流)式沉淀池的经验表面负荷 q 可在 2~4 m3/(m2·h)内选取。竖流式沉淀池中污水上升速度v则取0.000 5~0.001 m/s。由于采用沉淀池直接浓缩处理脱硫废水没有可借鉴的经验,因此要通过脱硫废水静置沉降、动态模拟沉降试验来了解其沉降性能,以便为选型、设计提供必要的数据。

2.2 试验情况

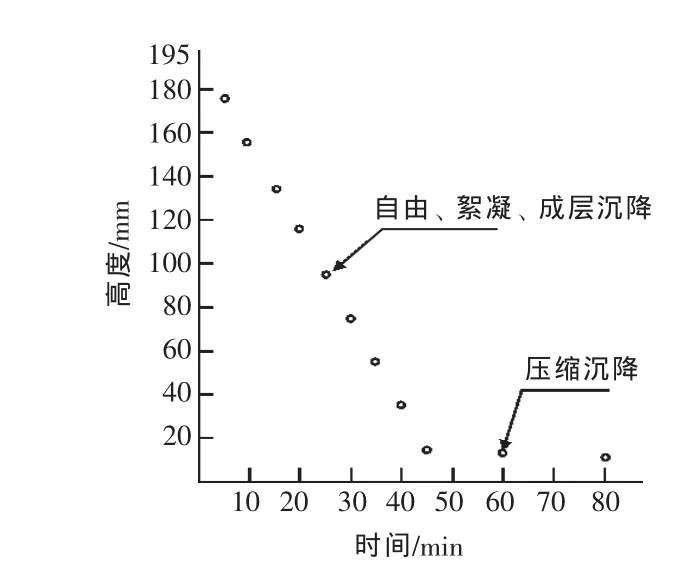

参照静置沉降试验的有关要求,在脱硫废水泵出口取样做静置观测试验。样水瓶高200 mm,样水高度195 mm,样水中悬浮固体物自由、絮凝、成层、压缩的沉降过程见图1。

图1 脱硫废水静置沉降特性

观察发现,在45 min内,样水悬浮物沉降速度相对较快,底部浓缩液体的流动性较好。45 min后进入压缩沉降,速度明显减缓,浓缩液的流动性变差。浓缩池应同时满足溢流液澄清度及底排液的流动性,故沉降时间t0取40 min(0.66 h),去除率约90%,计算脱硫废水中悬浮固体沉降速度u0=1.39 m/h,静置试验表面负荷的数据仅为经验值的77%,动态时则可能更低。

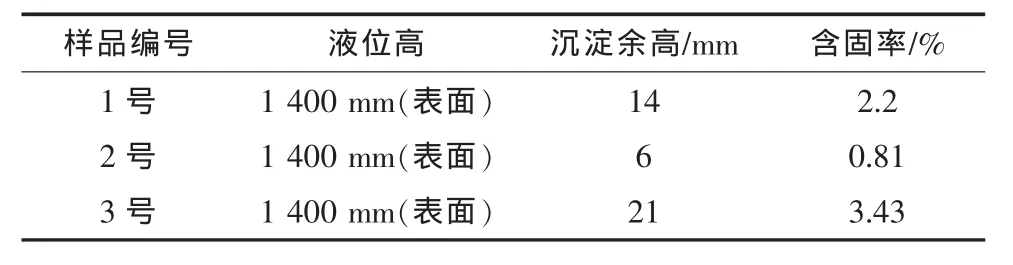

浓缩池中脱硫废水的实际沉降过程较静置沉降复杂,影响因素也较多。为了解其动态沉降情况,尤其是表面液的含固率,选择与浓缩池相近的脱硫废水箱进行模拟试验。试验过程为:旋流站正常运行,停止废水箱搅拌器,废水进入脱硫废水箱(直径2.8 m,高2.5 m,容积 15.4 m3),进入流量约7 m3/h。在旋流站下排口与脱硫废水箱有数米落差、废水箱入口管无导流消能装置、进水直接冲击液面的情况下,动态试验数据见表1,表面液的含固率为0.81%,优于废水旋流站的浓缩效果。

表1 脱硫废水动态试验

3 沉淀池选型

3.1 选型依据

根据结构及运行方式的不同,沉淀池有多种类型,主要有矩形平流式和圆形辐流(竖流)式。矩形池占地面积大,排泥机运行维修复杂。圆形池结构紧凑,刮泥机结构简单,维修量小。因此改进方案宜选择圆形辐流或竖流式沉淀池。

3.2 辐流式沉淀池计算

因沉淀池的底排液仍在系统内循环,沉淀池设计处理流量应为净排出量及底排量之和。原设计排量约为6 m3/h,考虑一定的富余量,则沉淀池的进水量Q为8 m3/h。

沉淀池设计采用静置沉降速率时,表面负荷q 应按经验公式 u0/(1.25~1.75)确定, 常数取 1.25,计算得到 q 为 1.1 m3/(m2·h); 沉淀时间应按 t=(1.5~2)t0确定, 常数取 2,计算得 t为 1.32 h,二次沉降t为2 h。

有效沉降面积A1=Q/q=7.27 m2,导流筒面积A2已知为0.5 m2,则沉淀池总面积A=A1+A2=7.77 m2。

沉淀池直径D与有效水深H之比的要求为D/H=(6~12), 而本工程 D/H=3.15/2.08=1.51<6,因而不符合辐流式沉淀池设计要求[1]。

3.3 竖流式沉淀池计算

竖流式沉淀池设计流量与辐流沉淀池相同,沉淀池总面积A、沉淀池直径D亦同辐流式沉淀池。计算得沉淀池有效水深H为2.2 m,沉淀池直径与有效水深之比要求为D/H<3,而本工程D/H=3.16/2.2=1.44<3,因此符合竖流式沉淀池设计要求[1]。

3.4 沉淀池参数选取

辐流式沉淀池通常被用来处理大流量、絮凝性低、颗粒自沉性好的污水。而竖流式沉淀池更适用于小流量、浓缩或分离颗粒物含量高、絮凝性强的泥状水。

根据旋流站系统的运行情况及场地空间布置等因素,最终确定浓缩池直径选取3.5 m,有效水深取2.6 m,则有效面积9.1 m2,有效容积23.66 m3。为了解浓缩池运行技术参数、控制运行状态,根据选定设备的结构参数,对最大处理流量及该流量下的沉淀时间进行校核计算,计算结果为最大允许流量Qmax为10.01 m3/h;最大流量时的沉淀时间tmax为2.34 h。

由上可知,计算最大处理流量时的沉淀时间大于2 h,亦满足要求。

4 实施情况

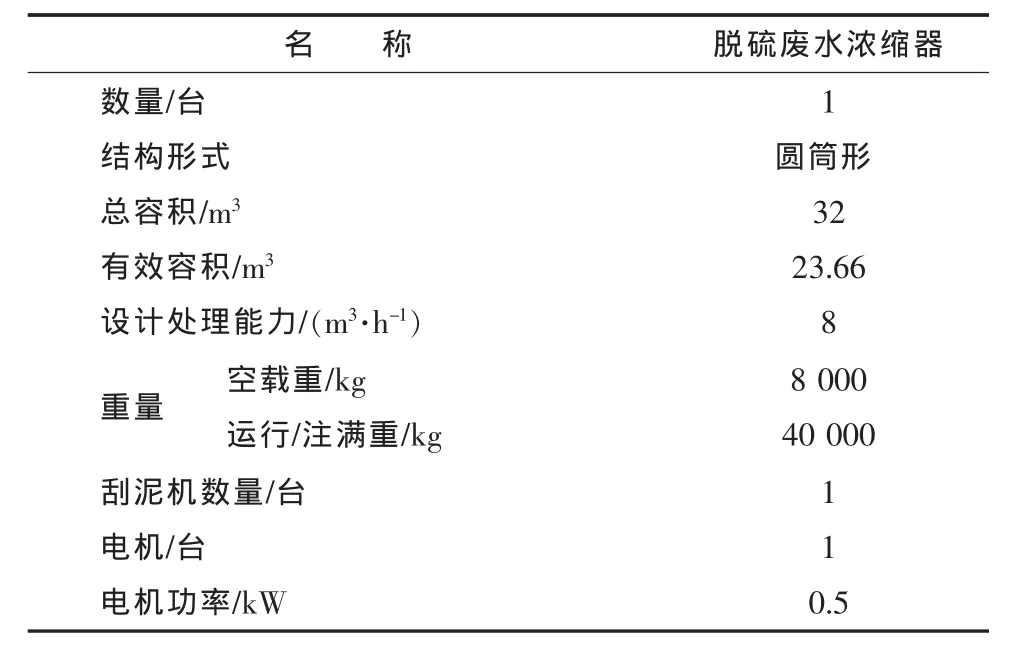

2009年11 月,改造项目开工。脱硫废水浓缩器采用竖流式浓缩池和刮泥机组合,浓缩器过流部件采用衬胶防腐,刮泥机连续运行,进水、浓缩液排放采用程序控制。浓缩器布置在脱硫工艺楼10 m层平台上的脱硫废水箱旁,浓缩器溢流口高于废水箱进水口。15 m层的石膏旋流站部分溢水自流入浓缩器,浓缩器溢流液自流入废水箱,由废水泵排入回水池与渣水混合反应处理并作为冲渣系统补水。浓缩器底排浓缩液进入工艺楼底层的石膏浆液箱与石膏浆液混合后去真空皮带机脱水。底排管安装有电动阀,阀门根据静置沉降曲线及运行试验数据确定开启、关闭的时间。浓缩器参数见表2。

2010年1 月项目改造完成并投入运行。试验情况显示,当浓缩器进口流量约为9.5 m3/h,浓缩器溢流水含固率降至约0.01%,浓缩器底排浓缩液流量约1.5 m3/h,含固率19%~30%。

表2 浓缩器参数

5 结语

火力发电厂湿法烟气脱硫废水浓缩设备多采用水力旋流器,虽然体积小、效率高,但易磨损、能耗大,固液分离度有限。特别是当脱硫废水选择直接排入渣水系统的处理方式时,其含固率会引起诸多问题。为解决脱硫废水含固率的问题,对萧山发电厂脱硫废水进行静置沉降、动态试验分析,取得了沉降性能数据,运用于沉淀池设计与设备选型,最终采用竖流式浓缩器完成了降低脱硫废水含固率的改造项目。运行情况表明,项目达到了预期目标。本改造方案的成功应用为脱硫废水处理提供了一条新的途径,也为同类电厂提供了有益的借鉴。

[1]陈家庆.环保设备原理与设计[M].北京:中国石化出版社,2005.

[2]唐受印,戴友芝,汪大翠.废水处理工程[M].北京:化学工业出版社,2004.

[3]孙克勤,钟秦.火电厂烟气脱硫系统设计、建造及运行[M].北京:化学工业出版社,2005.