抽油机下偏杠铃节能改造技术在葡萄花油田的应用

黄晶阳 张雅春 李立强 王崇仁(大庆油田有限责任公司第七采油厂)

抽油机下偏杠铃节能改造技术在葡萄花油田的应用

黄晶阳 张雅春 李立强 王崇仁(大庆油田有限责任公司第七采油厂)

目前油田普遍应用的常规游梁式抽油机存在平衡性能相对较差、启动扭矩大、使用大功率拖动电动机、耗能较高等问题,通过应用下偏杠铃复合平衡技术对常规抽油机进行了节能技术改造。原来的曲柄平衡方式变为曲柄与下偏杠铃的复合平衡方式,削减了抽油机峰值扭矩,降低了电动机消耗功率,有效改善了抽油机平衡效果,平均节电率达到20.56%。在不改变原机结构前提下,安装方便,投入成本较低,十型机改造的节电总体效果高于六型机。

抽油机 下偏杠铃 改善平衡 节能

随着油田不断开采,产量逐年下降、含水上升、开发成本不断增高,节能降耗成为油田实施低成本战略的重要手段之一。目前油田普遍应用的常规游梁式抽油机,其结构简单,可靠耐用,一直占据着有杆泵采油设备的主导地位,但因其平衡性能相对较差,启动扭矩大,通常使用大功率拖动电动机,使整个抽油系统的总体效率在20%~30%左右,耗能较高。据2006年数据,葡萄花油田机采井开井2 928口,其中抽油机井2 920口,螺杆泵井8口。抽油机采油方式应用数量大,占机械采油井总数的99%以上。葡萄花油田有节能型抽油机730台,常规游梁式抽油机2 190台,常规机占总抽油机的74.8%。抽油机井平均系统效率20.37%,平均功率利用率22.89%,年耗电1.448 5×108kW·h。针对此问题,利用下偏杠铃复合平衡技术对常规抽油机进行了节能改造。

1 抽油机节能改造结构及原理

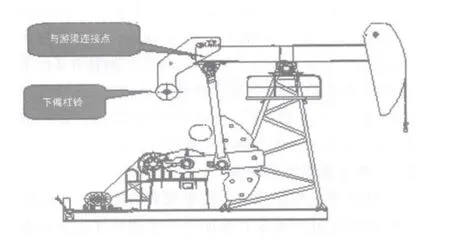

下偏杠铃复合平衡抽油机基本结构与常规游梁式抽油机一致[1],只是在游梁式抽油机的游梁尾部增加一个圆饼形状的下偏杠铃,采用多块方式,通过穿轴固定在钢板上再与游梁连接,见图1。杠铃重心在游梁支撑中心以下,相对游梁下偏一个角度,充分利用连杆、横梁、支架和减速箱间的空间。可根据负荷动态调整重锤质量,将曲柄平衡机构和游梁的平衡机构有机地结合在一起,削减了峰值扭矩,减小了曲柄输出扭矩的波动,降低了装机功率,达到节能的目的。

图1 结构示意图

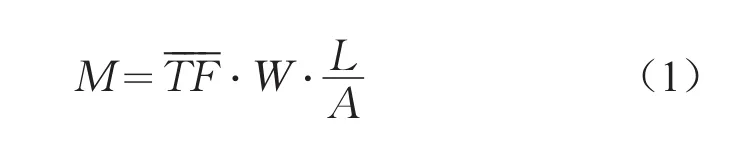

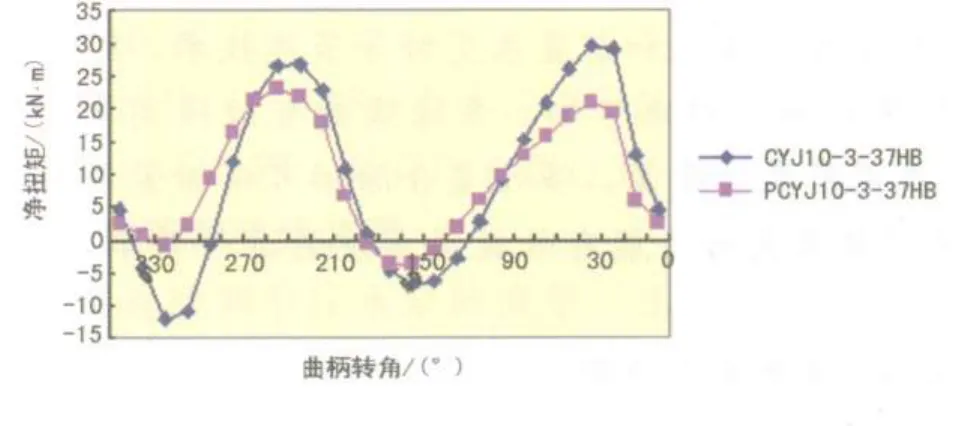

常规游梁式抽油机采用的是曲柄平衡方式[2],曲柄平衡扭矩曲线是一条正弦曲线,上、下冲程峰值发生在曲柄转角90°和270°;载荷扭矩曲线是一条非对称的正弦曲线,上冲程扭矩变化大,曲线斜度大,峰值扭矩发生在曲柄转角60°,下冲程扭矩变化比上冲程扭矩变化平缓,扭矩峰值发生在曲柄转角285°。载荷扭矩曲线的峰值与曲柄平衡扭矩曲线的峰值不对应,造成净扭矩曲线的波动,上冲程峰值偏向一边,存在负扭矩。偏杠铃的作用是增加一条相应的曲线进行复合平衡,由于偏锤质量在调整平衡后是常量,下偏重锤的平衡曲线是随着减速器扭矩因数和偏重锤力矩变化而变化,复合扭矩最大点发生在扭矩因数最大点附近,所以偏锤平衡扭矩曲线的峰值能与复合扭矩曲线的峰值相对应,产生的平衡效果能较好地平衡载荷扭矩,达到较好的平衡效果,同时能够减小减速器轮齿的受力,延长减速器的使用寿命。抽油机改造前后净扭矩对比见图2。扭矩曲线可由下式求出:

式中:

W——下偏杠铃质量;

L——杠铃力矩,水平方向上它随游梁摆动变化;

A——游梁前臂长。

图2 抽油机改造前后净扭矩对比

2 现场试验分析

应用下偏杠铃节能技术改造后,现场测试功图和电能参数分析表明,载荷降低,电动机工作电流下降,电动机做负功现象减少。抽油机载荷是呈规律性变化的动载荷,为验证该装置载荷变化,采用金时功图诊断仪对其中的2口井进行了安装前后的功图测试。由测试结果可看出,载荷平均差值由安装前23.91 kN降低到22.03 kN,降低了1.88 kN。

从现场实际调整效果可以看出,对原不平衡井进行平衡调整可以起到节电的效果,但调整平衡较之下偏杠铃改造的节电效果要小得多。

以7T117-74井为例,改造前平衡率为68%,进行平衡调整后平衡率为89%,有功节电量为0.157 kW,节电率为4.04%;安装下偏杠铃并对其进行平衡调整后平衡率为95%,有功节电量为0.855 kW,节电率为22.00%。由此可见,下偏杠铃节能技术改造后,调平衡的效果只占一小部分,见表1。

表1 调平衡与节能技术改造效果对比

3 节能效果分析

在能耗测试中,应用抽油机电能多参数测试仪,对安装前后电动机的有功功率、无功功率、视在功率及功率因数等电参数进行对比分析。

现场改造常规六型抽油机19口井,现场测试14口井,结果表明:平衡率由84%提高到93%,提高了9个百分点;有功功率由4.01 kW下降到3.33 kW,下降了0.67 kW;平均单井日节电16.08 kW·h,平均综合节电率16.87%。

现场改造常规十型抽油机26口井,现场测试18口井,结果表明:平衡率由82%提高到92%,提高了10个百分点;有功功率由8.04 kW下降到6.28 kW,下降了1.76 kW;平均单井日节电42 kW·h,平均综合节电率21.99%。

现场累计改造完成抽油机45口井,通过对比分析32口井总体效果,平均平衡率由84%提高到92%,平均有功功率下降1.29 kW,平均单井日节电30.96 kW·h,综合节电率20.56%。

45台下偏杠铃改造抽油机累计投入费用117×104元。常规游梁式抽油机下偏杠铃节能技术改造,平均单井日节电30.96 kW·h,45口井年可节电50.15×104kW·h,节约电费28.8×104元。有效期按15年计算,累计创造经济效益432×104元,投入产出比为1∶3.79。

4 结论与认识

(1)常规游梁式抽油机节能技术改造,将原来的曲柄平衡方式改为曲柄与下偏杠铃的复合平衡方式,削减了抽油机峰值扭矩,降低了电动机消耗功率,有效改善了抽油机平衡效果,平均节电率达到20.53%,达到了预期节能指标。

(2)从现场应用情况看,在不改变原机结构前提下,安装方便,投入成本较低,十型机改造的节电总体效果高于六型机,因此在今后抽油机改造中应以使用年限较长、载荷和机型偏大的十型机为主进行推广应用。

(3)抽油机下偏杠铃节能技术改造,目前还无法实现最优化设计,只能依据油井载荷变化范围配置杠铃质量。十型机配重范围在400~600 kg,六型机在200~400 kg,节能效果没有达到最佳值,仍需对杠铃配重与载荷变化进行单井优化研究。

[1]庞小谦,季祥云,于胜存,等.下偏杠铃惯性力及其对抽油机的影响[J].石油矿场机械,2007(2):73.

[2]黄秀华,李学丰.下偏杠铃复合平衡游梁式抽油机的节能效果分析[J].石油矿场机械,2001(4):25.

10.3969/j.issn.2095-1493.2011.02.013

2011-01-06)

黄晶阳,2003毕业于中国石油大学(华东),工程师,从事采油工程工作,E-mail:huangjingyang@petrochina.com.cn,地址:大庆市大同区第七采油厂工程技术大队,163517。