过氧化氢的应用领域与主要生产方法

陈迪航,李绵庆

(东北石油大学化工学院,黑龙江 大庆 163318)

过氧化氢的应用领域与主要生产方法

陈迪航,李绵庆

(东北石油大学化工学院,黑龙江 大庆 163318)

简要概述过氧化氢的应用领域及主要生产方法,着重论述蒽醌法的工艺技术及改进措施。

过氧化氢;蒽醌法;催化剂;工艺改进

过氧化氢又叫双氧水,无色、无味透明无毒,是一种强氧化性物质,但遇到比它更强的氧化剂,则呈还原性质。其化学性质比较活泼,可以参加分解、分子加成、取代、氧化还原等反应。其也具有较弱的二元酸性质,与某些碱反应可能生成盐。由于它的内在结构关系及杂质的存在,呈现出一定的不稳定性,在一定条件下,分解成为氧和水,并放出大量热量。由于其具有比较独特的物理和化学性质,被称为“最清洁”的化工产品,广泛使用在化工、造纸等行业。近几年来,国内过氧化氢生产发展非常迅速,市场需求量也不断增加,不少大化肥企业,均利用自身化肥生产的资源优势,建有过氧化氢生产装置。目前国内有这类装置的企业达60余家以上。2005年我国过氧化氢产能达到83.5万t,产量达68万t,产能和产量均跃居到了世界第一位,在2008年产能达到108万t·a-1。随着化工和其他行业的行情回暖,出口经济回升,2010年的过氧化氢更是产销两旺。拓展应用领域,改进和开发新工艺,自然是过氧化氢生产企业的关注点。

1 过氧化氢的应用领域

作为性能优异的氧化剂、漂白剂、消毒剂、脱氧剂、聚合物引发剂和交联剂,过氧化氢已广泛应用于化工、纺织、造纸、军工、电子、食品、环境保护等行业。

1.1 化学合成

过氧化氢是一种重要的化学合成原料,广泛用于制取环氧化合物,有机过氧化物和无机过氧酸及其盐,氧化有机含氮、有机和无机含硫化合物,还用于催化聚合反应,等等。国内外多年来用于过碳酸钠、过硼酸钠、过氧化钙、过氧甲乙酮、过氧二酰、过氧二烷、环氧大豆油、水合肼、二元酚、己内酰胺、盐酸VB、地塞米松、强的松的制备。

1.2 造纸

漂白是过氧化氢在造纸行业中的重要功能。用于纸浆漂白时,主要用于机械浆 (磨木浆、竹浆)的漂白;用于处理废纸时,能使油墨颗粒与纸张纤维分离,并最终使回收纸浆获得满意的白度,这将是今后过氧化氢在造纸工业中最有前途的应用领域。

1.3 纺织

主要用作纤维的漂白剂,特别适合漂白天然的植物和动物纤维,如棉花的纤维素、亚麻和其他韧皮纤维以及蛋白质纤维等。过氧化氢被用来赋予天然纤维(棉、毛、丝、麻)和人造纤维(人造丝)稳定的化学白度而不损害纤维本身。

1.4 电子

电子工业中,可用过氧化氢与其他化学品配制成腐蚀液和清洗剂。超纯过氧化氢可作为硅片清洗剂,用于印刷电路板的蚀刻过程,氯化铜的还原等。由于电子工业的飞速发展,超纯过氧化氢需求量得到较快增长。

1.5 食品

在许多国家,过氧化氢在食品行业中早已得到普遍应用,如蛋制品的脱糖,食品防腐,洗涤消毒,无菌包装。在乳品及饮料等食品的无菌包装以及啤酒、乳品、水产品、瓜果等食品的生产过程之中都广泛使用过氧化氢。还可对动植物食品进行漂白和脱色等。

1.6 环境治理

在废水处理中,几乎可处理各种有毒废水(包括除毒、去味、脱色),不产生二次污染。在酸性条件下,用亚铁盐作催化剂,或在碱性条件下,借助光或热,均可使过氧化氢分解,产生大量的活泼氢氧游离基,具有极强的氧化性,可将很多有机污染物分解成水和二氧化碳。过氧化氢也能和氨、硫化氢、氰化物等许多无机有毒物质反应,并将其去除。

1.7 冶金

过氧化氢用于铜、铀、钼等矿石的浮选剂、氧化剂和还原剂,可用于铜和钼的分离,铀和钒的沉淀析出。在钴的提炼中,过氧化氢作为还原剂,可使金属钴很容易沉淀下来得以提炼。还可用于提取黄金、钒等金属。

1.8 其它

过氧化氢还用作医疗卫生的消毒剂等。

2 过氧化氢的生产方法

目前,世界上过氧化氢的生产方法有异丙醇法、电解法、氢氧直接化合法、阴极阳极还原法、真空富集法、蒽醌法等。其中蒽醌法是目前国内外生产过氧化氢最主要的方法。

2.1 异丙醇法

异丙醇法是以过氧化物为诱发剂,用空气或氧气对异丙醇进行液相氧化,生成过氧化氢和丙酮。氧化生成物通过蒸发器,将过氧化氢同有机物及水分离,再经有机溶剂萃取净化,得到过氧化氢,同时副产丙酮。该法的不足之处是联产的丙酮也要寻找消费市场,且要消耗大量的异丙醇,因此装置在整体上缺乏竞争力,目前已经被淘汰。

2.2 电解法

电解法是生产过氧化氢的最早方法。它又可分为过硫酸法、过硫酸钾法和过硫酸铵法三种生产方法。其中工业上主要采用过硫酸铵法。该方法具有电流效率高和工艺流程简单等优点。不足之处是能耗高,设备生产能力低,要消耗贵重金属铂,成本高,目前只有极少数厂家采用该法进行生产。

2.3 氢氧直接化合法

由氢氧化合制备过氧化氢是一种具有环保意义的最直接最简捷和最经济的合成方法,其工艺特点是采用几乎不含有机溶剂的水作反应介质,采用活性炭为载体的Pt-Pd催化剂,水介质中含有溴化物作助催化剂,在 0~25℃、2.9~17.3 MPa条件下,生成13%~25%的过氧化氢。该方法设备投资省,耗用原料少,但是,氢氧直接合成法在生产过程存在重大安全隐患,对生产工艺以及设备的要求很苛刻,最终难以达到降低生产成本的目的。该合成方法一时还难以实现工业化,需要做进一步的改进。

2.4 阴极阳极还原法

该方法的工艺是在含强碱性电解液的电解槽中使氧在阴极还原成羟基离子,然后再在回收装置中转变成过氧化氢。从电解液中借助钙盐的沉淀作用,生成过氧化钙,后者经过滤、分离,再以二氧化碳分解,即得到过氧化氢和碳酸钙。该法的优点是生产装置费用低,产品成本低,缺点是产品为含碱的过氧化氢水溶液,浓度偏低。

2.5 真空富集法

这是一种最近提出的新方法,其解决了过氧化氢直接生产方法中反应混合物净化效率不高的问题。此方法中反应混合物的反应是在一种有机溶剂中发生,而不是在水中进行。反应进行到使过氧化氢含量刚好低于过氧化氢在该溶剂中的饱和度,再将反应混合物置于真空中,使过氧化氢蒸发再凝结成纯净的过氧化氢产品,这样生产出的过氧化氢浓度高且成本低。目前,该生产方法仍然处于中试前的开发阶段。

2.6 蒽醌法

蒽醌法生产过氧化氢是目前最成熟的生产方法之一,国外大型的生产厂家都采用蒽醌法生产过氧化氢。该方法是20世纪初,人们发明以2-烷基蒽醌作为氢的载体循环使用生产过氧化氢的工艺,后经多次改进使该技术日趋成熟。这也是国内目前过氧化氢最主要的生产方法。其工艺在本文中重点论述。

3 蒽醌法生产工艺

3.1 工艺原理

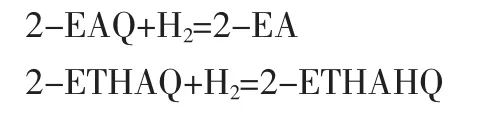

钯催化剂固定床蒽醌法工艺,是以烷基蒽醌为载体,以重芳烃和磷酸三辛酯(或甲基环己基醋酸酯或二异丁基甲醇)为溶剂组成工作液,在一定压力和温度下,工作液中的2-乙基蒽醌(2-EAQ)和2-乙基四氢蒽醌(2-ETHAQ)在钯催化剂作用下,与氢气发生加氢反应生成相应的2-乙基氢蒽醌(2-EHAQ)和2-乙基四氢氢蒽醌(2-ETH-HAQ),即含有相应烷基氢蒽醌的溶液(简称氢化液)。加氢反应式为:

该氢化液在氧化塔内再与空气中的氧在一定的温度和压力下进行氧化反应,生成过氧化氢。氢蒽醌包括四氢氢蒽醌与氧的反应为自动反应,无需催化剂。氧化反应式如下:

同时,烷基氢蒽醌被还原为原来的烷基蒽醌。利用过氧化氢在水与工作液中的溶解度不同,将其送入萃取塔并用纯水(去离子水)萃取得到浓度不低于27.5%或35%(wt)的过氧化氢溶液,再经溶剂净化处理,即可得到27.5%或35%(wt)的过氧化氢产品;工作液在系统中循环使用,萃余液经过碱溶液洗涤和白土处理后返回氢化系统,再进行氢化。

3.2 工艺流程[1]

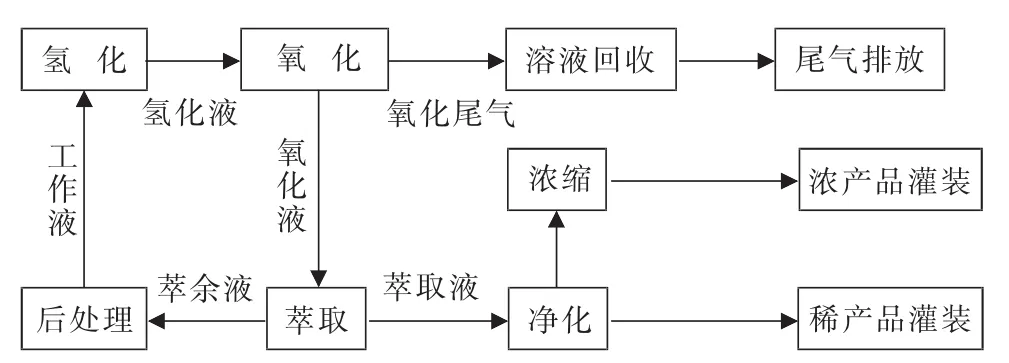

该工艺流程主要包括氢化、氧化、萃取、净化、工作液后处理和配制等工序。生产工艺流程简图如图1所示。

图1 过氧化氢生产工艺流程方块示意图

工艺流程说明:

(1)氢化工序

来自配制工序的工作液经冷却器冷却到一定的温度后与来自氢气站、经氢气过滤器过滤后的氢气在混合器中混合一同进入氢化塔顶部。工作液和氢气并流通过催化剂床,在一定温度和压力下,工作液中的蒽醌与氢气发生氢化反应,形成氢化液。 每 t产品(27.5%H2O2,下同)消耗的氢气为 200 Nm3,钯催化剂为 0.08 kg。

催化剂对过氧化氢有分解作用,因此在氢化液进入氧化工序前,设置精细氢化液过滤器,滤去氢化液中可能携带的催化剂和氧化铝。

部分氢化液从主物流中分离出来,通过氢化液再生床,在这里,少量生产过程中形成的副产降解物得到再生。为了使氢化液进入氧化工序后呈酸性,稳定氧化过程中生成的过氧化氢,在氢化液中加入磷酸、硝酸铵,经混合后,由氢化液泵送至氧化工序。此工序中每t产品的磷酸消耗量为 0.8 kg。

(2)氧化工序

氢蒽醌包括四氢氢蒽醌氧化在两节反应塔中进行。来自氢化工序的氢化液被送至氧化塔上塔的底部,与来自氧化塔下塔被分散成细小气泡的空气并流向上发生反应。在一定温度和压力下,烷基氢蒽醌和四氢烷基氢蒽醌与空气中的氧反应成为相应的烷基蒽醌和四氢烷基蒽醌,并生成过氧化氢。在氧化塔上塔顶部氧化工作液同空气经气液分离后溢流进入下塔。氧化工作液和来自下塔的被分散成细小气泡的空气在氧化下塔进一步氧化直至烷基氢蒽醌完全变为相应的烷基蒽醌。氧化工作液被冷却水冷却。在氧化塔下塔顶部的工作液同空气经气液分离后进入氧化液贮槽,由氧化液泵送至萃取塔。

(3)萃取和净化工序

氧化液中的过氧化氢在筛板塔中用纯水苯取。氧化液和水在塔内逆向流动,氧化液从塔底部进入,在萃取塔中通过连续相自行上漂,经过每一块筛板形成分散相液滴,逐渐到达塔顶,自行溢出,进入萃余液分离器,此时的工作液称为萃余液,萃余液分离夹带的水分后进入后处理工序。

连续相纯水从塔顶部进入,经每块筛板上的降液管逐级下流至塔底,下流过程中不断萃取氧化工作液中的过氧化氢,形成粗过氧化氢,从塔底流出,称为萃取液。

经萃取而获得的粗过氧化氢萃取液,靠自身压力压入净化塔中用芳烃处理。芳烃从塔底进入,稀过氧化氢从塔顶进入,从过氧化氢中萃取出有机物从而净化。

净化后的过氧化氢送至贮存和灌装工序的产品贮槽或被送至产品浓缩工序。

从净化塔顶部出来的芳烃将再次回到工艺系统。

(4)工作液后处理工序

萃余液和处理液分别进入干燥塔的底部和上部,在碱塔中进行充分接触,去除萃余液中部分水分和盐分,分解萃余液中的少量过氧化氢,萃液工作液从碱塔的顶部溢流进入碱分离器,分离夹带的碱后进入工作液再生床。工作液中的降解物在工作液再生床中得到进一步的净化再生,同时工作液携带的微量碱液被工作液再生床中的白土吸附。净化后的工作液进入循环工作液贮槽。

(5)产品贮存和灌装工序

来自净化工序的过氧化氢溶液直接送至相应的产品贮罐,然后送到自动灌装系统或计量后送至槽罐车,产品的浓度一般为27.5%、30%、35%。需要高浓度的产品,如50%、70%,低浓的成品要进入浓缩系统提高产品浓度后再灌装出厂。

(6)工作液配制工序

工作液是通过混合计量好的芳烃、磷酸三辛酯(或其他溶剂)和烷基蒽醌,在加热使烷基蒽醌溶解的条件下,于配制釜中分批配制的。每t产品消耗这3种物料量分别为4 kg、0.5 kg、0.4 kg。

在烷基蒽醌溶解后,工作液用纯水洗涤,用一些过氧化氢处理以除去浑浊物和其他杂质,然后洗过的工作液经澄清与洗水分离,过滤后送至工作液贮罐。配制好的新工作液送至工艺系统,洗水排至污水系统。

来自碱塔和碱分离器的稀碱液被蒸发浓缩,浓缩后碱液得以再生。新鲜碱液加入到再生系统,等量稀碱定期排出。

4 蒽醌法生产工艺的改进

由于蒽醌法制过氧化氢工艺已工业化应用多年,技术已趋成熟,近年来也有一些创新性改进和提高,主要集中在高效催化剂制备与处理,工艺流程改进与优化,氧化塔、氧化塔、萃取塔等主要设备结构的改进与优化等方面。如,齐鲁石化分公司的失效钯催化剂再生复活及新催化剂制备[2],巴陵分公司 8 万 t·a-1双氧水装置的技术改造[3]。柳化集团公司在消化和吸收引进技术的基础上,采用增加氨吸收工艺装置、回收放空尾气、高效活性纤维回收氧化尾气等改进技术,使装置综合技术在国内处于先进水平。上海兴鹏化工工程科技有限公司改进了高效氧化反应器结构,提高了氧化收率,从88%~92%提高到95%以上。黎明化工研究院郭菊荣等的新型萃取塔,可提高萃取效果[4]。一些生产装置采用了钯催化剂再生的氮气循环工艺,不但节省催化剂再生时的氮气消耗、缩短催化剂再生的时间,更主要的是尽快排出催化剂再生时的水分,最大程度地恢复催化剂活性。氧化尾气采用膨胀制冷和炭纤维吸附联合处理,不仅不再消耗低温冷却水,而且利用氧化尾气的压力能转化为能量,极大地降低氧化尾气的温度,回收氧化尾气中夹带的有机物,在实现能量回收的同时能更多地回收氧化尾气中夹带的有机物,降低重芳烃的消耗,等等。这些对蒽醌法工艺技术进步起到了促进作用。

[1] 郭玉峰,孟繁梅,仪志宏,等.双氧水生产用钯催化剂的再生复活研究[J].氮肥技术,2008,29(1):9-12.

[2] 王旭暾,仪志宏,李志辉,等.80kt/a双氧水装置技术改造[J].化工技术与开发,2009,38(1):55-58.

[3] 郭菊荣,洪焱根,贾成军,等.一种生产过氧化氢的萃取塔[P].CN 20l183751Y,2009.

Application and Production Technology of Hydrogen Peroxide

CHEN Di-hang,LI Mian-qing

(College of Chemical Engineering, Northeast Petroleum University, Daqing 163318, China)

The application field and main production methods were briefly introduced.The process engineering and improvement measures of anthraquinone process was stressed.

hydrogen peroxide; anthraquinone process; catalyst; process improvement

TQ 123.6

A

1671-9905(2011)03-0032-04

陈迪航(1988-),男,化学工程与工艺专业,E-mail:lmq8418@163.com

2010-11-29