基于光束扫描宽化技术的激光掩模微加工系统

谢冀江,高 飞,2,潘其坤,2,杨贵龙,邵春雷,张来明,郭 劲

(1.中国科学院长春光学精密机械与物理研究所激光与物质相互作用国家重点实验室,吉林长春130033;2.中国科学院研究生院,北京100039)

1 引言

近年来,随着激光器技术的不断进步和精密数控技术的发展,激光微切割[1]、微打标[2]、微焊接[3]及微成形[4]等激光微细加工技术取得了重要进展,受到人们的广泛关注。激光微细加工也随之逐渐成为激光工业应用中的一个重要的发展方向。其中,激光微打标技术已广泛用于微电子、微机械、高档饰品、医疗器械等领域的产品微标识的制作。激光打标主要有3种方式:扫描法、点阵法和掩模投影法[5-6]。扫描法从最初的机械扫描发展到后来的转镜扫描和目前的振镜扫描,它一直是最有效和应用最广的激光打标技术;点阵法具有控制灵活的特点,特别适合于生产线上的产品在线打标;而掩模投影法可利用激光一次性打出整个标记图案,打标速度快,适合于批量产品的打标,但此种方法的缺点是打标灵活性差,能量利用率低,对激光器输出能量和掩模能承受的激光能量要求较高,掩模的制作比较困难。

本文介绍了一种基于扫描式激光宽化技术和掩模聚焦成像原理的掩模投影法微细加工技术。该技术可完成工件微标识的激光标记,同时还可通过脉冲数的控制,进行微型零件的雕刻制作。在实现了Nd∶KGW激光束的宽化和能量均匀化的基础上,进行了系统参数的优化,并获得了具有工业应用价值的实验结果。该系统的优点是激光器性能好、体积小、造价低,易于产品化;掩模制作方便灵活、速度快;激光能量均匀,加工精度高。

2 扫描宽化激光掩模微加工系统

2.1 系统组成和工作原理

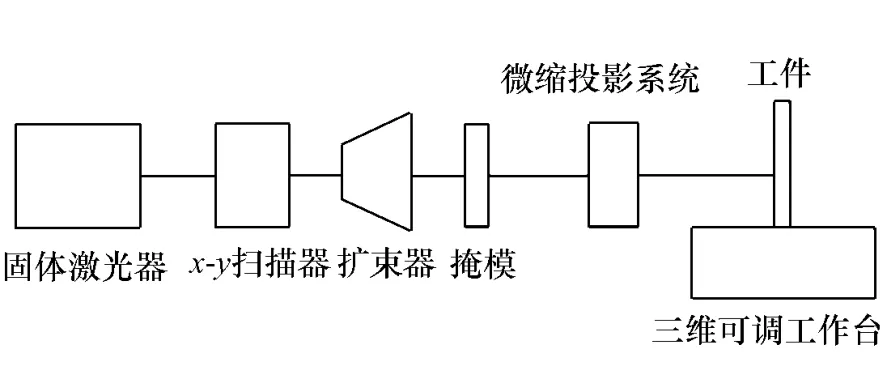

该激光掩模微加工系统由激光器、x-y双向扫描器、扩束器、掩模、微缩投影系统和工作台组成,其工作原理如图1所示。激光器发出的脉冲光束由x-y扫描器展宽成正方形,经扩束器放大后辐照到掩模上,再经透镜成像,将微缩的掩模图形投影到被加工的工件表面进行气化去除式标刻。

图1 光束扫描宽化掩模投影激光微加工原理示意图Fig.1 Schematic diagram of laser mask micromachining system based on beam-scanning widening technique

2.2 Nd∶KGW 激光器

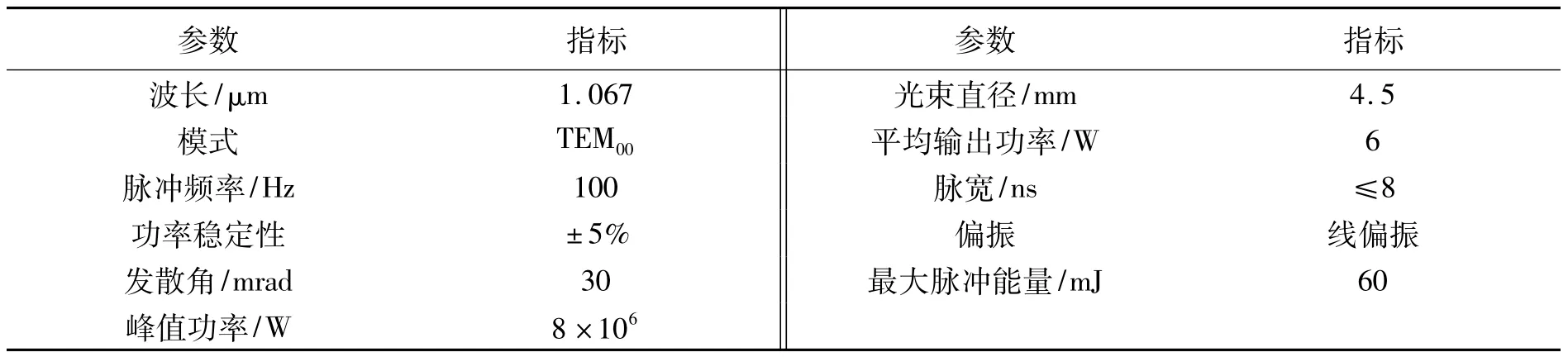

用于掩模投影加工的Nd∶KGW激光器是一种光电转换效率高,造价低廉的新型固体激光器,输出波长为1.067 μm,可获得窄脉宽和较高的峰值功率的激光输出,其技术参数见表1。

表1Nd∶KGW激光器参数Tab.1 Parameters of Nd∶KGW laser

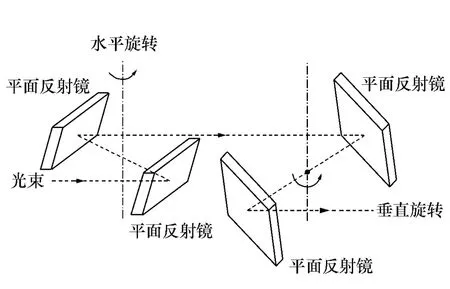

2.3 光束扫描系统

与激光器相配合的x-y双向光束扫描器由两组特殊设计的步进式扫描器组成(如图2所示),每组扫描器分别由两个平行并相对放置的平面反射镜构成,两个反射镜可同时沿水平方向或垂直方向旋转。光束扫描系统的最大特点是以光束平行移动的方式完成x和y方向扫描,从而获得光束宽化和能量均匀化的平行激光光源,可满足高质量掩模加工要求。步进式扫描器采用与激光脉冲同步联动的控制方式,每个激光脉冲都对应扫描器的一个转角,以保证脉冲光束与步进扫描准确配合。第一组步进扫描器每完成一行x方向扫描,第二组则沿y方向移动一步,然后第一组步进扫描器开始下一行x方向的扫描,由此往复实现正方形扫描。需要注意的是,为了保证光束的均匀性,扫描光斑需要有较高的重叠率,通常要求在60%以上。根据掩模和光斑尺寸设计的扫描器参数见表2。

图2 x-y双向光束扫描器Fig.2 x-y beam scanner

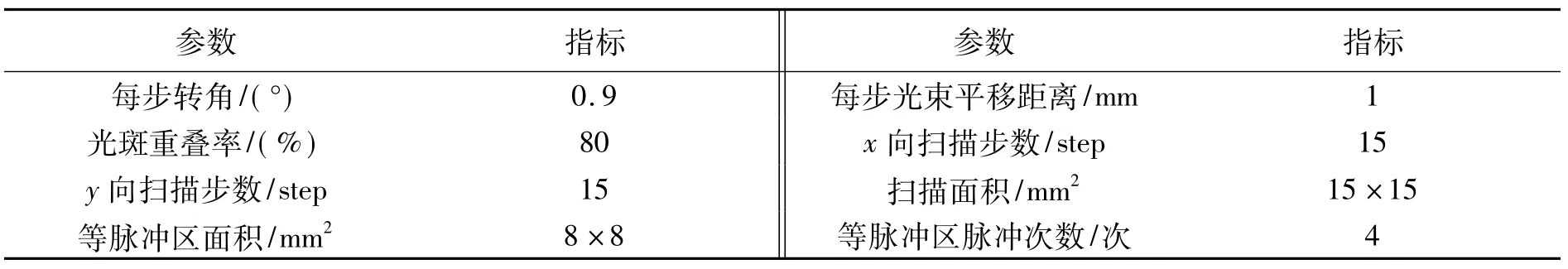

表2 光束x-y扫描器技术参数Tab.2 Parameters of x-y beam scanner

2.4 扩束与微缩成像系统

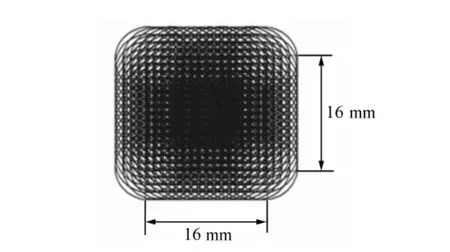

采用伽利略望远系统进行扩束,两片透镜的焦距分别为-5 cm和10 cm,扩束系统的放大倍率为2倍,光束通过扩束后,直径扩至9 mm,扫描面积扩至30 mm×30 mm,等脉冲区面积扩至16 mm×16 mm,如图3所示。成像透镜的焦距分别为100 mm和50 mm,所对应的图像分辨率分别为20 μm和10 μm,通过变换不同焦距的透镜,调整掩模与透镜的距离,可分别获得缩小倍率为8~10倍(f=100 mm)和15~20倍(f=50 mm)的掩模图像。

图3 等脉冲面积Fig.3 Diagram of isopulse area

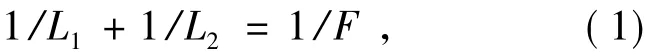

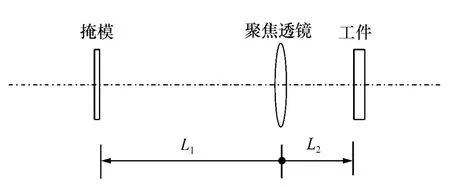

掩模投影微缩系统如图4所示,根据光学成像的原理:

式中:L1为掩模到聚焦透镜的距离;L2为聚焦透镜到工件表面的距离;F为聚焦透镜的焦距,则缩小比例S=L1/L2。采用上述扩束与微缩系统,当激光的脉冲能量为60 mJ时,掩模承受的光束能量密度约为95 mJ/cm2,标刻工件承受的光束能量密度约为6~9.5 J/cm2(f=100 mm)和24~37 J/cm2(f=50 mm)。辐照掩模的光束能量密度很低,可使掩模材料有相当大的选择范围,用于加工的光束能量密度很高,足以实现被加工材料的气化去除式加工。采用该技术达到的最小刻线宽度为10 μm,加工图形精度为10 μm,可满足激光微细加工的精度要求。

图4 掩模投影微缩系统示意图Fig.4 Schematic diagram of mask micro-imaging system

3 掩模制备及加工精度分析

Nd∶KGW激光的波长为1 067 nm,对这一波长透明的薄片,包括玻璃、聚酯片等均可用于制作掩模。掩模图形可采用计算机设计并直接打印在透明片上,尺寸可根据投影缩小倍率进行放大。通过实验得知,打印在掩模上的黑体图案部分对1 067 nm波长激光的透过率约为10%,因此,透过的能量对绝大多数材料不会造成损伤。

由于所采用的Nd∶KGW激光为线偏振光,因此,还可采用液晶作为掩模,它可实现快速变换,在微标识方面更具实用价值。

掩模加工的尺寸误差主要包括掩模图形缩小倍率误差和掩模图形制造误差。由于掩模图形的尺寸误差在投影成像过程中将按缩小倍率减小,因此,掩模投影的缩小倍率误差是影响工件精度的主要因素。通过实测投影缩小倍率,将掩模图形相对尺寸误差控制在100~200 μm,则缩小倍率为20倍时,工件精度可控制在10 μm内。计算机打印的图形尺寸相对误差在30 mm×30 mm范围内,可满足工件的精度要求。

采用打印方法快速制备掩模是基于光束扫描宽化技术的激光掩模微加工系统具有的独特技术优势,其可方便地实现加工图样的快速制备,更加适合于微加工技术的应用。

4 实验结果

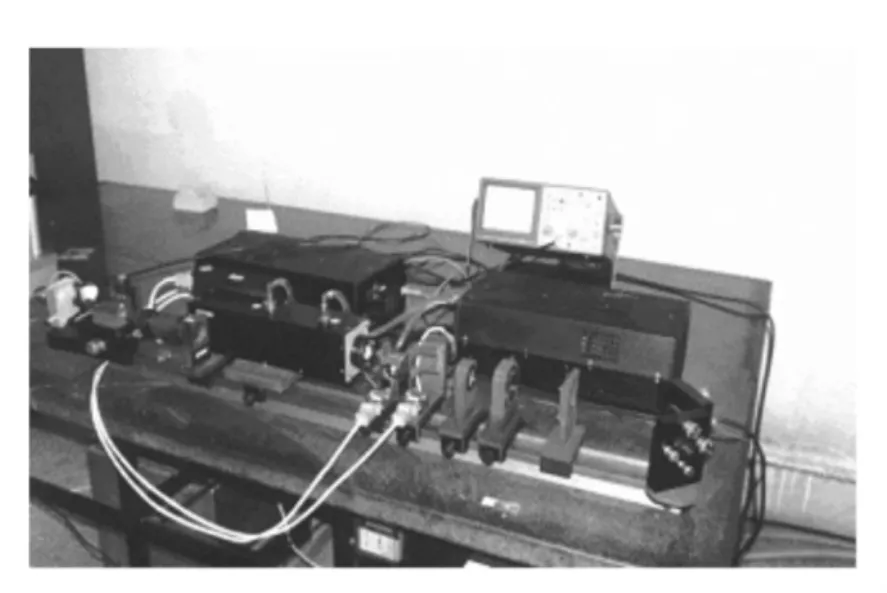

设计的基于光束扫描宽化技术的激光掩模微加工系统实验装置如图5所示,利用该装置对多种材料进行了掩模投影微加工实验研究。实验结果表明:此种掩模投影微加工技术可对陶瓷、金刚石、碳化硅、碳钢、钨等材料进行有效的气化去除式标刻,加工精度可控制在10 μm之内。当加工深度≤70 μm时,采用F=50 mm透镜,可获得10 μm的刻线宽度,单次加工最大加工深度可达200 μm。

图5 光束扫描激光掩模微加工实验装置Fig.5 Laser mask micromachining system

实验还表明:在激光脉宽约为10 ns,脉冲能量约为35~50 mJ时,采用F=100 mm透镜(10倍缩小倍率)即可实现各种材料的去除式标刻。不同材料的单脉冲标刻深度在0.07~0.1 μm。

在本实验条件下,脉冲能量对标刻深度的影响并不明显,这可能是由于极短的脉宽使激光脉冲能量来不及向基体传递。脉冲能量的差异主要导致气化物质过热程度不同,对刻深的贡献不大。在激光掩模投影加工过程中,在被加工材料的表面会产生等离子体和气化物质烟雾,它们对光束能量的吸收较为严重,因此,采用极短脉冲光束抑制这一现象是合理的。

由于单次光束脉冲的刻深仅为0.07~0.1 μm,单次面扫描中等脉冲区的刻深也仅为0.3 μm左右。因此,通过控制面扫描次数,可精确地控制标刻深度,对多层膜微加工具有重要意义。

利用此系统完成的激光标刻工件如图6所示。

5 结论

短脉冲、高峰值功率Nd∶KGW激光束,经特殊设计的x-y双向平移扫描宽化,可成为能量均化的高质量掩模投影加工光源。此光源可采用打印掩模或液晶掩模微缩投影进行各种金属和非金属材料的微细打标和微型零件的加工制作。实验结果表明:最小刻线宽度可达10 μm,加工图形精度可达10 μm,单次加工深度为0.07 ~0.1 μm,最大加工深度为200 μm,可满足通常工业精度的加工要求。该方法掩模制造方便快捷,经济实用,激光能量利用率高,具有重要的应用价值。

[1] MENG H Y,LIAO J H,ZHOU Y H,et al..Laser micro-processing of cardiovascular stent with fiber laser cutting system[J].Opt.Laser Technol.,2009,41(3):300-302.

[2] KOKUSHI Y,SAITOU Y,MORI A.Micro Id marking for semiconductor chips:recent progress and future prospects[J].SPIE,2009,7202:72020N.

[3] RÜTTIMANN C,DÜRR U,MOALEM A,et al..Reliable laser micro-welding of copper[J].SPIE,2011,7920:792007.

[4] HOLTKAMP J,GILLNER A.Laser-assisted micro sheet forming[J].SPIE,2008,6985:69850I.

[5] JIANG M,JIANG Y.Study of laser flying marking system[J].Optical Eng.,2007,46(9):1-4.

[6] 鲁金忠,罗开玉,盛叶健,等.激光穿透液晶掩膜的透光机理及损伤阈值[J].吉林大学学报(工学版),2010,40(5):1288-1291.LU J ZH,LUO K Y,SHENG Y J,et al..Diaphanous mechanism and damage threshold of liquid crystal mask by ns-laser penetration[J].J.Jilin University(Engineering and Technology Edition),2010,40(5):1288-1291.(in Chinese)