不同气体环境下532 nm激光诱导硅表面形貌的研究

杨宏道,李晓红,李国强,袁春华,邱 荣

(西南科技大学理学院激光与光电子实验室,极端条件物质特性实验室,四川绵阳621010)

1 引言

1960年T.H.Maiman发明红宝石激光器后,1965年,M.Birnbaum首次利用红宝石激光在半导体材料锗表面诱导出了周期性波纹结构[1]。利用脉冲激光对半导体材料及其他固体材料表面进行辐照,诱导表面周期性结构(通常称为激光诱导周期性表面结构,LIPSS)是当时该领域研究的主要方向[2~5]。随着激光器和激光技术的不断发展,利用激光对半导体材料进行表面微处理的研究越来越多。调Q固体激光器的出现为研究激光与固体材料的相互作用提供了更好的辐照光源,较短的脉冲持续时间作用于材料时带来较小的热效应,有利于更精确地处理材料表面[6~8]。1982年,H.M.van Driel利用脉宽为15 ns,波长为1 064,532 nm的Nd∶YAG激光脉冲在锗表面诱导出了周期性表面结构[2],该研究表明LIPSS是一种普遍的现象,在较宽的激光波长范围内均能产生该现象。T.H.R.Crawford对这种周期性波纹结构的形成机理做了相应的阐述[3]。随着研究的不断深入,T.H.Her等人发现在激光能量密度为烧蚀机制[9~11]范围内辐照硅,累积一定的脉冲数可形成锥形尖峰结构。该结构材料具有一些特别的性质[12~13],可用于制作性能更好的微电子和光学器件。哈佛大学E.Mazur小组研究发现,准分子纳秒激光微构造的硅比飞秒诱导的硅具有更平滑、粗大的结构,能提高材料对光的吸收率[14],因此研究不同气体环境下纳秒激光脉冲诱导硅表面的形貌及机理具有重要的意义。目前,用Nd∶YAG纳秒激光辐照硅产生尖峰微结构的相关报道[15]较少。另外,与飞秒激光器、准分子激光器和铜蒸汽激光器相比,YAG纳秒激光具有价格相对低廉和维护费用更低的优势。

本文利用Nd∶YAG纳秒激光器的二次谐波532 nm激光脉冲在真空、N2和SF6环境下对单晶硅表面进行累积脉冲辐照,研究了不同气体环境对微构造硅表面形貌的影响。

2 实验

实验采用单面抛光(100)取向的单晶硅片,硅片被切成1.0 cm×1.0 cm的小片。将硅样品在丙酮和甲醇中超声清洗15 min,用N2吹干,然后将其固定在真空室的样品台上。把真空室抽到1×10-2Pa,分别填入纯度为99.99%的 SF6和N2,气压充至30 kPa,实验保持在该真空度下进行。

辐照实验样品的激光系统为二次谐波波长为532 nm,脉宽为9 ns的 Nd∶YAG纳秒脉冲激光器。激光束通过焦距为25 cm的聚焦透镜垂直入射到硅表面,辐照的脉冲数通过机械快门控制。激光脉冲的空间分布为近高斯型,光束聚焦后辐照到样品上的光斑直径为400 μm,实验中采用的激光能量密度为3.5~5.5 J/cm2。激光辐照后的样品通过扫描电子显微镜(TM-1000型SEM,日立公司生产)进行了测试分析。

3 不同气体环境下的实验结果

3.1 真空中的实验结果

图1是真空度为 10-2Pa,能量密度为5 J/cm2,3 000个激光脉冲辐照后硅表面的微结构。从图1(a)可以看出,在激光能量较集中的中间区域微结构已经形成,边缘区域有激光诱导周期性波纹微结构出现。将图1(a)放大更高的倍数,可观察到较钝的锥形微结构,呈扁锥状,锥形大小约为 12~16 μm,数密度约为 1.5×105spike/cm2(如图1(b)所示)。

图1 真空环境下3 000个脉冲辐照后的硅表面形貌Fig.1 Surface morpholograms of silicon irradiated by 3 000 pulses in vacuum

3.2 N2中的实验结果

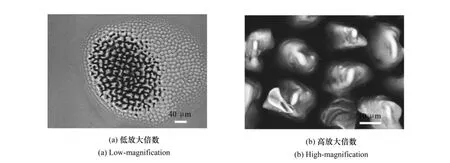

图2为 30 kPa N2环境下,能量密度为5.5 J/cm2,3 000个脉冲辐照后的实验结果,图2(a)中出现微结构的区域较真空中的大,结构生长得不是很完全。图2(b)中显示锥体边缘有褶皱,锥体大小比真空中形成的微结构更大,锥形大小约为15~20μm,数密度约为1.2×105spike/cm2。

图2 N2环境下3 000个脉冲辐照后硅表面形貌图Fig.2 Surface morpholograms of silicon irradiated by 3 000 pulses in N2atmosphere

3.3 SF6中的实验结果

3.3.1 SF6中3000个脉冲作用时的实验结果

图3为 30 kPa SF6环境下,能量密度为5 J/cm2时,3 000个脉冲作用下的实验结果。与N2相比,在SF6环境中微结构的中间区域出现了较大的沟槽(如图3(a)所示)。在较高倍数下可以看到,SF6中产生的微结构比真空和N2环境具有更大的数密度,锥体更小,顶端更尖且具有更大的纵横比。锥形大小约为10~14 μm,数密度约为2.1×105spike/cm2(如图3(b)所示)。

图3 SF6环境下3 000个脉冲辐照后硅表面形貌图Fig.1 Surface morpholograms of silicon irradiated by 3 000 pulses in SF6atmosphere

3.3.2 SF6中200个脉冲作用时的实验结果

图4为SF6环境下,200个脉冲作用下,不同能量密度辐照后的表面波纹结构形貌图。从图4(b)可以看出,虽然辐照的能量密度增加了,但相对图4(a)而言,波纹结构的空间间距却很接近,并没有多少变化;两种能量密度下的间距均约为10 ~15 μm。

图4 SF6环境下200个脉冲辐照后硅表面形貌图Fig.4 Surface morpholograms of silicon irradiated by 200 pulses in SF6atmosphere

4 实验结果分析

从实验结果可以看出,在烧蚀区的边缘区域有波纹结构形成。但随着脉冲的累积辐照,硅表面会出现沟槽,锥形与锥形之间的沟槽形成于表面起伏最小处,最高点则在激光的累积辐照下转变成了锥形。锥形的成长过程可以分成3个不同的阶段[16]:(1)硅富集蒸汽的形成,(2)到锥形顶端的蒸汽的传输,(3)液相硅沉积反应。不同背景气体环境中形成的微结构表明,激光辅助化学刻蚀效率在锥形形成的过程中是不同的。真空中形成较钝的锥形,表明在激光刻蚀硅表面的过程中,激光辅助刻蚀的效率较小。虽然实验是在较低真空下进行的,但因为实时保持了该真空度,所以其他因素(比如氧化性气体)对微结构形成的影响较小。在N2氛围中,相对较大的能量密度下才能形成锥形微结构,因N2的性质比较稳定,故在相同的脉冲数下所需能量密度较大。激光脉冲持续作用硅表面,在表面温度达到硅熔点时,表面开始熔化,出现液相。由于等离子体的作用使N分子在该过程中发生了电离分解,N元素融入硅液体,所以在微结构里检测到了N元素[10]。但在SF6气体环境中,其在高温下极易分解产生F2,并与Si反应生成易挥发的SiF2和SiF4等物质[17],使硅表面不断被刻蚀,从而导致更多的硅材料气化,使产生的微结构更尖锐,具有更大的纵横比。基于Si~SF6界面动力学,在激光辐照后会发生具有光刻蚀和SF6分解的化学反应 ,如下所示:

同时,一些F-离子穿透硅表面并与硅反应,形成二氟化硅层(SiF2);接着会发生下列反应:

因此,锥形结构的形成依赖于SiF4这种易挥发的成分,它可以在含卤素元素的环境气体下和硅表面形成。锥形顶端的反应则可由下式给出[17]:

在反应性气体SF6的辅助下,硅表面经历了升温熔化,张力波形成,蒸发;最终导致对材料的烧蚀以及形成微结构。D.H.Lowndes[19]通过对气压约为100 kPa的SF6气体环境下激光辐照硅形成的微结构的演化研究发现,脉冲激光对硅的刻蚀率为1.27 nm/pulse,而He气中的硅刻蚀率则仅仅为0.072 nm/pulse,该结果表明氧化性气氛可以增强平均刻蚀率,即SF6气氛中激光对硅的刻蚀率比性质较稳定的气体(如N2)或真空环境中的大。从实验结果可以看出,激光脉冲在SF6气氛中辐照硅表面后产生的锥形微结构比真空和N2中的数密度更大,锥形更小,纵横比更大;并且SF6气氛中激光辅助化学刻蚀的效率比真空和N2中的更大。

激光辐照硅表面形成空间间距大于激光辐照波长的波纹结构的物理机制主要与熔融硅表面的张力波形成和等离子体共振有关。利用纳秒脉冲激光在真空、N2和SF6气体环境下辐照硅表面,在烧蚀区的边缘处均产生了类似波纹状的微结构(如图1(a),图 2(a)和图 3(a)所示),S.I.Dolgaev认为该结构的形成与张力波[20]有关。首先考虑表面张力波的作用,张力波的间距可由下式[20]描述:

其中σ,h,τ,ρ分别为表面张力系数(850 mN/m)、熔化层厚度、液态硅寿命和液态硅质量密度(2.5 g/cm)。与能量密度有关的熔化层厚度可以由下式[21]估算:

其中E0为峰值能量密度,R为反射系数(532 nm波长为0.35),Tm为熔化温度(1 685 K),cv为比热容(2 J/(cm3·K)),Lm为熔化热(4 200 J/cm3),液态硅寿命[22]τ为 600 ns(由忽略烧蚀效应的模型计算得到)。根据实验所采用的峰值能量密度E0=10或15 J/cm2,代入式(7)计算得到熔化层厚度h=8或12 μm;代入上述数据到式(5),求得张力波的间距d为14~16 μm。从辐照区域边缘的波纹结构可以看出,计算得到的结果与实验观察到的波纹间距很接近,表明波纹结构与熔融硅表面产生的张力波有关。即在熔融硅层的表面张力波冷却后导致了这种波纹结构的形成。

然后考虑等离子体共振对波纹结构的贡献,E.Jannitti[23]通过分析来自激光诱导的后向散射辐射等离子体,观察到等离子体和激光脉冲之间的共振相互作用(等离子体频率和激光频率相等时)。当等离子体密度随激光能量的增加而增加时,这种共振才发生,相应地等离子体的振动频率也因此增加,直到等离子体频率与激光频率达到共振时为止。如果波纹的周期由等离子体波长决定,增加等离子体密度和频率,则波纹结构的间距应当减小。但通过本实验结果发现,当增加激光能量密度后,波纹结构的空间间距(如图4所示)并没有减小,因此认为等离子体共振机制不适合用来解释本实验的结果,更具体的机理有待于进一步的研究。

5 结论

本文研究了在不同气体环境中,利用532 nm Nd∶YAG纳秒激光辐照硅表面形成的锥形微结构。对真空、N2和SF6环境下形成的微结构进行了比较,发现SF6气氛下形成的锥形结构具有数密度大、更尖锐,纵横比更大的特点。分析了背景气体对形成微结构的影响,实验结果表明,在SF6气氛中激光辅助化学刻蚀的效率比在真空和N2中的更高。最后对烧蚀区边缘形成的波纹微结构的分析发现,该结构的形成主要依赖于液态硅层的表面张力波。

[1] BIRNBAUM M.Semiconductor surface damage produced by ruby lasers[J].J.Appl.Phys.,1965,36:3688-3689.

[2] van DRIEL H M,SIPE J E,YOUNG J F.Laser-induced periodic surface structure on solids:a universal phenonmenon[J].Phys.Rev.Lett.,1982,49(26):1955-1958.

[3] CRAWFORD T H R,HAUGEN H K.Sub-wavelength surface structures on silicon irradiated by femtosecond laser pulses at 1300 and 2100 nm wavelengths[J].Appl.Surf.Sci.,2007,253:4970-4977.

[4] YOUNG J F,PRESTON J S,van DRIEL H M,et al..Laser-induced periodic surface structure.II.experiments on Ge,Si,Al,and brass[J].Phys.Rev.B,1983,27(2):1155-1172.

[5] YONG J E,SIPE J E,van DRIEL H M.Laser-induced periodic surface structure.III.Fluence regimes,the role of feedback,and details of the induced topography in germanium[J].Phys.Rev.B,1984,30(4):2001-2015.

[6] 戴玉堂,徐刚,崔健磊,等.GaN基半导体材料的157 nm激光微刻蚀[J].中国激光,2009,36(12):3138-3142.DAI Y T,XU G,CUI J L,et al..Micro etching of GaN-based semiconductor materials using 157 nm laser[J].Chinese J.Lasers,2009,36(12):3138-3142.(in Chinese)

[7] 石岩,张宏,徐春鹰.铜基粉末冶金摩擦材料激光表面改性处理[J].中国激光,2009,36(5):1246-1250.SHI Y,ZHANG H,XU CH Y.Laser surface modification of copper-based powder metallurgy friction materials[J].Chinese J.Lasers,2009,36(5):1246-1250.(in Chinese)

[8] 虞钢,王恒海,何秀丽.具有特定光强分布的激光表面硬化技术[J].中国激光,2009,36(2):480-486.YU G,WANG H H,HE X L.Laser surface hardening using determined intensity distribution[J].Chinese J.Lasers,2009,36(2):1688-1691.(in Chinese)

[9] HER T H,FINLAY R J,WU C,et al..Microstructuring of silicon with femtosecond laser pulses[J].Appl.Phys.Lett.,1998,73(12):1673-1675.

[10] YOUNKIN R,CAREY J E,MAZUR E,et al..Infrared absorption by conical silicon microstructures made in a variety of background gases using femtosecond-laser pulses[J].J.Appl.Phys.,2003,93(5):2626-2629.

[11] 李平,王 煜,冯国进,等.超短激光脉冲对硅表面微构造的研究[J].中国激光,2006,33(12):1688-1691.LI P,WANG Y,FENG G J,et al..Study of silicon micro-structuring using ultra-short laser pulses[J].Chinese J.Lasers,2006,33(12):1688-1691.(in Chinese)

[12] CROUCH C H,CAREY J E,SHEN M,et al..Infrared absorption by sulfur-doped silicon formed by femtosecond laser irradiation[J].Appl.Phys.A,2004,79:1635-1641.

[13] KARABUTOV A V,SHAFEEV G A,BADI N,et al..3D periodic structures grown on silicon by radiation of a pulsed Nd∶YAG laser and their field emission properties[J].Appl.Surf.Sci.,2006,252:4453-4456.

[14] CROUCH C H,CAREY J E,WARRENDER J M,et al..Comparison of structure and properties of femtosecond and nanosecond laser structured silicon[J].Appl.Phys.Lett.,2004,84(11):1850-1852.

[15] JIMÉNEZ-JARQUÍN J,HARO-PONIATOWSKI E,FERNÁNADEZ-GUASTI M,et al..Laser induced micro-structuring of silicon under different atmospheres[J].Radiat Eff.Defects Solids,2009,164(7-8):443-451.

[16] PEDRAZA A J,FOWLKES J D,LOWNDES D H.Silicon microcolumn arrays grown by nanosecond pulsed-excimer laser irradiation[J].Appl.Phys.Lett.,1999,74(16):2322-2324.

[17] CHUANG T J.Multiple photo excited SF6interaction with silicon surfaces[J].J.Chem.Phys.,1981,74(2):1453-1460.

[18] SAJAD B,PARVIN P,BASSAM M.SF6decomposition and layer formation due to excimer laser photoablation of SiO2surface at gas-solid system[J].J.Phys.D:Appl.Phys.,2004,37:3402-3408.

[19] LOWNDES D H,FOWLKES J D,PEDRAZA A J.Early stages of pulsed-laser growth of silicon microcolumns and microcones in air and SF6[J].Appl.Surf.Sci.,2000,154-155:647-658.

[20] DOLGAEV S I,LAVRISHEV S V,LYALIN A A,et al..Formation of conical microstructures upon laser evaporation of solids[J].Appl.Phys.A,2001,73:177-181.

[21] EMEL'YANOV V I,BABAK D V.Defect capture under rapid solidication of the melt induced by the action of femtosecond laser pulses and formation of periodic surface structures on a semiconductor surface[J].Appl.Phys.A,2002,74:797-805.

[22] BLOEMBERGEN N.Fundaments of laser-solid interactions[J].Conference on Laser Solid Interactions and Laser Processing.AIP Conf.Proc.,New York,1979,50:1-9.

[23] JANNITTI E,MALVEZZI A M,TONODELLO G.Analysis of the radiation backscattered from a laser-produced plasma[J].J.Appl.Phys.,1975,46(7):3096-3101.

- 中国光学的其它文章

- 皮秒激光透射率法表征高分子薄膜双光子吸收截面

- 采用飞秒激光诱导制备彩色金属

- 高功率准分子激光主振荡功率放大系统光学元件的稳定性

- Debye series analysis of radiation torque exerted on a sphere

- Formation of microstructure on liquid metal surface under nanosecond laser ablation

- Electron detachment instability and self-organization of gas discharge plasma in working mixtures of chemical non-chain HF(DF)lasers