泄水建筑物混凝土表面气泡的成因与预防

,

(1.长江工程职业技术学院,武汉 430212;2.长江勘测规划设计研究院工程建设与监理公司,武汉 430071)

任何一个水利工程都离不开泄水建筑物,这些建筑物承担着输送高速水流的任务,对抗冲磨防汽蚀有较高的要求。为满足此要求,工程中常采用泵送C9055 W8 F100抗冲磨混凝土,但此种混凝土组成材料多、材料间物理和化学反应复杂、坍落度较大、黏稠度大,会导致气泡较多,且不容易排出。根据一般经验,混凝土结构浇筑完成后,如存在较大、较多的表面气泡,在高流速水流的冲刷下,极易产生较严重的汽蚀破坏,严重影响过水建筑物的安全,若借助后期大面积的修补,将增加工程投资、延长工期。因此必须要对其进行严格的控制。

1 混凝土表面气泡原因分析

根据施工经验,造成混凝土表面气泡的原因主要表现在以下几方面:

(1)原材料

①减水剂不匹配;

②骨料超逊径严重,砂细度模数超标。

(2)混凝土拌合物

未根据骨料含水率变化及时调整混凝土用水量,坍落度不适宜。

(3)施工过程

①脱模剂品种不当,脱模剂涂刷不均匀;

②振捣方式不当,骨料分离。

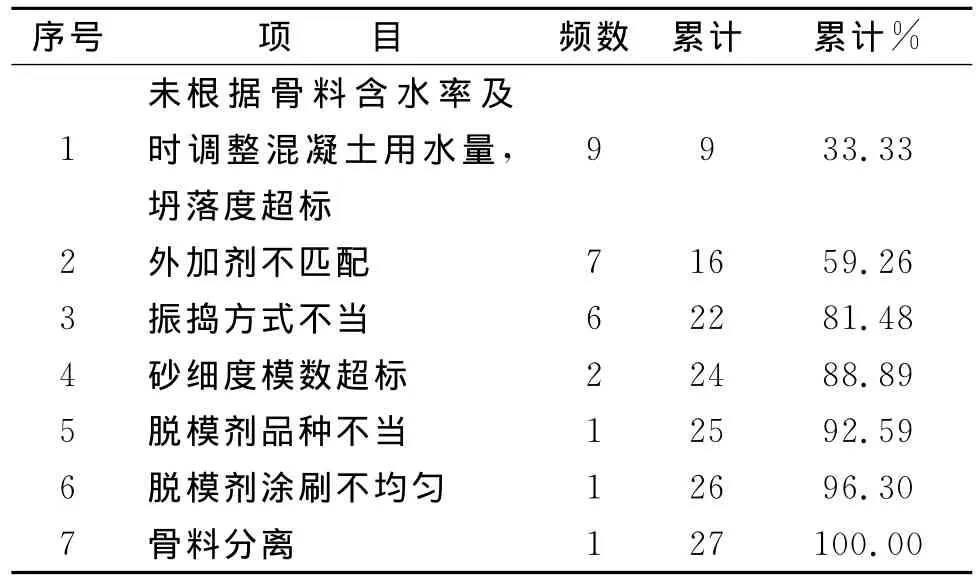

在这些原因中,对混凝土成品质量的影响是不同的,为掌握众原因中对质量控制的影响程度,笔者做了多次试验,并对各原因出现的频率进行了统计分析,分析结果如表1所示。

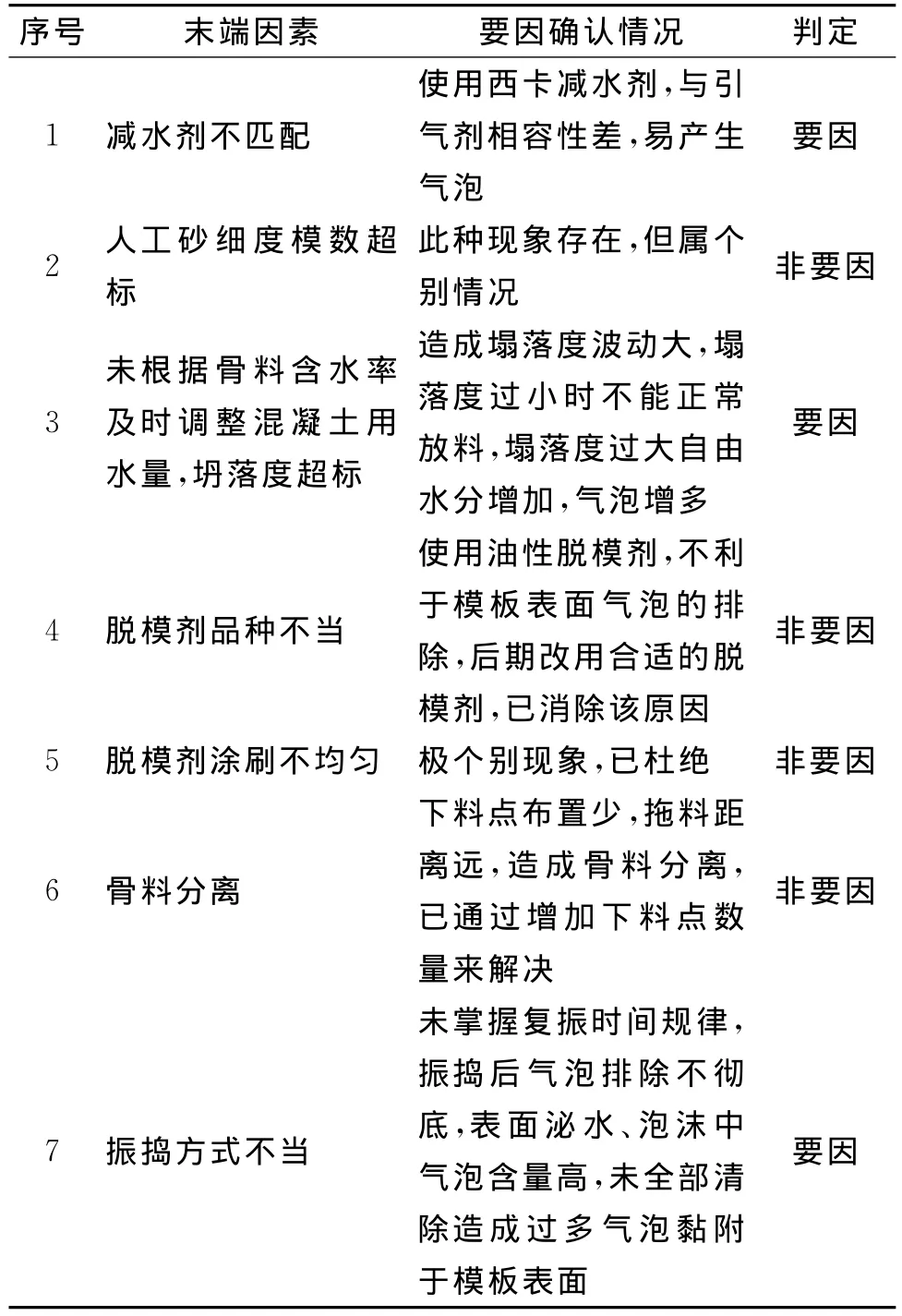

由表1可知:未根据骨料含水率及时调整混凝土用水量,坍落度超标;外加剂不匹配;振捣方式不当三项原因所占比例为81.48%,是造成混凝土表面气泡较多面积较大的主要原因。要因确认见表2。

表1 原因分析统计表

表2 要因确认情况表

2 预防措施

笔者通过试验针对几个要因,做出了具体解决方法。

(1)减水剂不匹配问题。

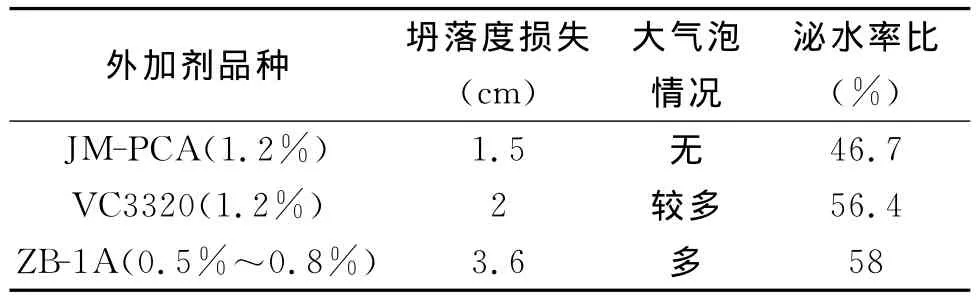

选用了三种国内常用的减水剂,做室内对比试验,找出效果更好、泌水率低、与其他材料相容性更好的减水剂。试验结果见表3。

表3 减水剂对比试验表

采用JM-PCA(1.2%)减水剂,混凝土坍落度损失小,基本不出现大气泡,泌水率低,因此推介选用JM-PCA(1.2%)减水剂。

(2)混凝土用水量,坍落度超标问题

笔者对骨料含水率的抽检次数作出调整,由原来的抽检1次,增加为抽检4次,并根据抽检结果及时调整混凝土拌和用水量。

骨料含水率检测次数加大后,坍落度控制水平有显著提高,不合格率由原来的45%下降到5%。故应该加强骨料含水率检测。

(3)振捣方式不当问题

选用同一种振捣器械进行振捣,振捣采用“先初振,再复振”的工艺,选用几种不同的振捣参数,做振捣试验。

选取不同的振捣时间及振捣间隔时间,观察分析混凝土内部气泡排除情况,拆模后统计气泡面积率。各方案及效果见表4。试验发现,当采用初振时间50~60s,间隔25~30min,再复振25~30s方案时,气泡排除效果较好,拆模后气泡面积率最低为0.41%。

表4 振捣方案及效果

采用方案四后,气泡排出较好,混凝土表面气泡面积率符合要求。

目前国内在建的大型、特大型水利水电工程中,高速水流条件下的泄水建筑物采用高标号抗汽蚀混凝土已成为一种发展趋势,受此类混凝土特性影响,均不同程度影响混凝土的密实程度,只有严格控制导致其产生的要因才能真正意义上保证混凝土构件的质量。通过控制骨料含水率并及时调整混凝土用水量、控制坍落度,选用适宜的外加剂和施工工艺,能够切实有效控制混凝土构件表面气泡产生的机率。