5A06铝合金MIG焊接工艺研究

赵 征,苏生华,杨 靖

(航天科工集团二院 210所,陕西 西安 710065)

5A06铝合金MIG焊接工艺研究

赵 征,苏生华,杨 靖

(航天科工集团二院 210所,陕西 西安 710065)

采用脉冲MIG焊,通过对焊前准备、焊接方法、焊接材料、焊接规范等方面进行的试验和分析,确定了5A06-H112铝合金板(δ=5 mm)拼焊工艺规范。结果表明,合理的焊接工艺规范能够有效控制焊缝的成形和焊接气孔的产生。

5A06-H112铝合金;脉冲MIG;焊接工艺

0 前言

铝合金具有较高的比强度、断裂韧度、疲劳强度和耐腐蚀稳定性,并且工艺成形性和焊接性能良好,因此成为在航天工业中应用最广泛的一类有色金属结构材料。我国研制的各种大型运载火箭广泛选用铝合金作为主要结构材料,各类设备的贮存箱、乘务员舱等也都采用铝合金作为结构材料[1]。焊接作为一种材料连接技术,随着设备结构的进一步大型化和复杂化,对材料和工艺技术的发展都提出了更高的要求。如何实现高质量和高可靠性的焊接工艺,一直是人们关注和研究的主要问题[1]。

随着焊接技术的发展,越来越多的焊接方法如激光焊、搅拌摩擦焊、电阻焊和脉冲熔化极气体保护焊等逐渐应用到铝合金焊接中[2-3]。考虑到生产成本、工艺水平等综合因素,脉冲MIG焊以其成熟稳定的技术、良好的焊缝质量、广泛的工艺适用性和易于实现自动化等特点,应用越来越广泛。本研究针对5A06铝合金(δ=5 mm)MIG焊接进行了试验,讨论焊接工艺规范、焊接气孔控制、焊缝成形等。

1 焊接试验

试验采用基体材料为Al-Mg系的5A06铝合金,材料状态为H112,试板厚度5 mm;焊接填充材料为ER5356焊丝,直径φ 1.6 mm,保护气体为纯度99.99%的氩气。

1.1 被焊材料

5A06-H112铝合金名义成分和试样成分实测结果如表1所示,它是Al-Mg系变形铝合金,为冷作硬化状态。焊前不制作焊接坡口。

表1 5A06-H112铝合金化学成分 %

1.2 填充材料

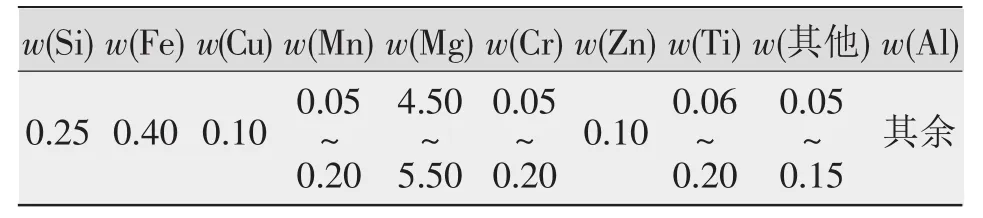

填充材料选用ER5356焊丝,化学成分见表2。

表2 ER5356填充材料化学成分 %

1.3 焊接设备及工艺

采用MIGATRONIC公司的Sigma400焊机,配合CZ12-3×3焊接操作机和MWF41送丝机进行。焊接设备如图1所示。

图1 焊接试验设备

铝合金焊接前,先用丙酮进行清洗,待丙酮挥发后,再用风动不锈钢丝轮清除坡口表面的氧化膜,然后用干净的棉纱擦拭干净。焊丝在焊前也要经过丙酮擦拭,以清除其表面灰尘、水分油污等杂物。

焊接工艺如表3所示。

表3 5A06(5 mm)MIG焊焊接工艺规范

2 试验结果及分析

焊接试件如图2所示。

图2 5A06铝合金MIG焊接试样

对焊接试板进行X射线探伤,按QJ176A-99《地面设备熔焊通用技术条件》评定焊缝,结果见表4。

表4 铝合金焊缝X射线检测结果

对焊接试板进行力学性能实验,采用GB/T 2651-1989进行了机械性能测试,接头力学性能稳定。测试结果如表5所示。对焊接变形量进行了统计试验,部分结果如表6所示。

2.1 焊接规范对焊缝中气孔的控制

铝合金对于气孔有着最大的敏感性,而氢是铝和铝合金熔焊时产生气孔的主要原因[4]。相同的氢含量引起的气孔危害,铝合金比钢的焊缝要严重得多。氢之所以能使焊缝形成气孔,主要是因为氢在铝合金中的溶解度会发生突变。在平衡状态,氢在铝及铝合金中的溶解度在凝固点时可以从0.69 ml/100 g突降到 0.036 ml/100 g。而且,铝的导热性很强,在相同工艺条件下,铝熔合区的冷却速度为钢的4~7倍,不利于气泡的逸出,更容易形成气孔。

表5 焊接试样拉伸强度

表6 焊接收缩量

由于焊缝中的氢主要来自母材和填充材料表面粘附或吸附的水分、有机物、腐蚀生成物等,或由母材和填充材料中固溶而来,以及从保护气体和电弧气氛中侵入。所以,控制气孔的产生必须从基材及填充材料的表面条件、保护气体纯度、焊接工艺参数等方面入手。

首先,焊前必须使用NaOH和丙酮认真清理焊接部位,然后使用不锈钢丝刷打磨,直至露出金属光泽。而且,Ar气纯度达到99.99%,按GB4842严格控制保护气体中的水分等含量,以确保焊接质量。

其次,由于MIG焊采用焊丝作为焊接电极和填充金属,可采用高密度电流,母材熔深大,熔敷速度快,易于实现自动化,而且其焊缝的疲劳强度明显优于TIG焊接头。但是,TIG焊时,主要是熔池金属表面与气体氢反应;而MIG焊时,焊丝以细小熔滴形式过渡,弧柱温度高,熔滴比表面积很大,熔滴金属显然更易吸附氢。同时,MIG焊熔池较一般TIG焊深,又不利于气泡的溢出。所以在相同条件下,MIG焊气孔倾向较TIG焊大。测试结果表明,在MIG焊焊缝中,大多存在一定数量的气孔。但当工艺规范较为合理时,由于焊接速度较快,铝合金的冷却速度也较快,在快速冷却时,大量分布于细小枝晶之间的气泡不能像晶体生长得那么快,也不能产生足够的浮力逸出熔池,这样孤立的小气泡就陷于晶体中作为细小的气孔被保留下来。但焊缝仍具有较好的内部质量。

2.2 焊接规范对焊缝成形的影响

焊接过程中,在形成适量母材熔化量的条件下,提高熔敷速度可以提高焊接速度,避免出现烧穿、熔池下塌现象。MIG焊是高效率的焊接工艺,如果采用直流且焊丝为正极的脉冲MIG焊,焊丝熔化速度与焊接电流成正比。因此如果加大熔敷速度,相应就要提高焊丝熔化速度,即加大焊接电流,结果将会出现烧穿及熔池下塌现象。而焊接电流小,焊缝熔深浅,焊缝不饱满,外观不合格。所以,工艺参数的相互匹配成为影响焊缝成形的重要因素[5]。

由于焊缝成形对工艺参数的变化非常敏感,所以必须严格控制过程中的线能量输入。焊接过程中控制线能量通常可选择采用电弧稳定的电源,并控制焊接速度或者送丝速度来控制焊缝成形。由于采用高频脉冲MIG焊,利用高频脉冲电流的电磁收缩效应提高了电弧的稳定性和挺直性,并增强了能量密度。其占空比、频率等分别可调,可精确控制电弧能量及其分布,易获得均匀的熔深和均匀焊透的焊缝根部;由于采用波形稳定的脉冲电流,可获得稳定的电弧线能量输入;间歇时间的存在将明显减小对焊件的热输入,增长熔池冷却时间,减小焊件上的热积累,提高焊缝抗烧穿和熔池保持能力,减小焊接热影响区和焊件的变形。所以,设备能力保证了能够通过控制焊接速度来控制焊缝成形。

试验证实,为获得稳定的焊接过程,送丝速度必须与熔化速度相匹配。低的送丝速度可能引起电弧回烧;高的送丝速度会造成短路,引起飞溅。而焊接电流减小时,焊丝熔化系数增加,焊缝熔深明显减小。当焊机脉冲比例调整,使用焊丝为正极的脉冲MIG焊(DCEP PMIG)时,焊缝熔深最大,焊丝熔化系数最小,熔敷速度最小。

对于铝焊丝,通常在一个脉冲周期内

式中 v为送丝速度;v(t)为瞬时熔化率;vp为峰值熔化率;vb为基值熔化率;f为脉冲频率;Tp为峰值时间;Tb为基值时间。显然,焊接电流脉冲占空比对于维持稳定的焊接电弧具有显著的影响[6-7]。通过调整焊机的脉冲比例和操作机的行走速度,最终可以获得成形稳定美观的焊缝。

2.3 焊接过程中变形量的统计试验

焊接应力与变形的产生机理是:焊接过程中的点状热源加热,在被焊工件中造成了热源附近温度很高、远离热源的区域温度较低的不均匀温度场。当焊缝金属降温收缩时,由于受到临近母材的限制,焊缝中拉应力随收缩量的增加而上升,最终达到材料的屈服极限(由于这时温度较高,屈服极限较低),焊缝区金属屈服变形,应力值维持一个较低的水平。但只是超过屈服极限的那部分应力可以通过这种调整而得以释放。当焊缝区降至室温时,仍受到母材的完全拘束而不能运动,其中就将残留接近屈服强度的拉应力,相应的在工件中远离焊缝的区域就会残留与之平衡的压应力。由于试验过程中工件受结构形式的约束较小,残余应力可以通过引起工件的形变而得以释放,焊接残余变形产生了较大的焊接收缩。另外,近缝区母材的收缩也有增大残余变形的趋势。试验结果表明,焊接间隙对焊缝反面成形影响较大。间隙过小,焊缝反面成形不佳。通过工艺试验,认为2mm间隙较为合适。在2 mm焊接间隙、5 mm厚度的材料MIG焊接条件下,纵向焊接收缩量大约为0.3 mm/m,横向收缩量为 1.5 mm。

3 结论

通过焊接工艺试验,得到5A06-H112铝合金板的蒙皮拼焊工艺,包括焊前清理、焊接材料、工艺参数等。经实验证明,焊接工艺切实可行,满足5A06铝合金的拼焊要求。结果表明,合理的焊接工艺规范可以有效控制焊缝的成形和焊接气孔的产生。

[1]姜银方,杨继昌,陈 炜,等.铝合金拼焊板技术研究进展[J].农业机械学报,2004,35(2):163-167.

[2]邓升斌,狄 欧,何建国,等.LF6铝合金薄板搅拌摩擦焊工艺研究[J].热加工工艺,2004(12):29-30.

[3]戴文辉.5A06-O铝合金蒙皮的拼焊工艺[J].电焊机,2004,34(4):27-29.

[4]李敬勇,章明明,赵 勇.铝合金MIG焊焊缝中气孔的控制[J].华东船舶工业学院学报(自然科学版),2004,18(5):78-81.

[5]杭争翔,殷树言,宋 政.交流脉冲MIG焊接铝合金薄板的工艺特性[J].焊接学报,2004,25(2):99-106.

[6]Subramaniam S White,D R ,Jones J E,et al.Experiment approach to selection of pulsing parameters in pulsed GMAW[J].Welding Journal,1999(5):166-172.

[7]马 德,殷树言,刘 嘉,等.脉冲MIG焊铝工艺特性的研究[J].电焊机,2004,34(5):44-46.

Study on MIG welding process of 5A06 aluminum alloy

ZHAO Zheng,SU Sheng-hua,YANG Jing

(No.210 Institute,The Second Academy of China Aerospace Science & Industry Corp.,Xi'an 710065,China)

This paper focused on the welding process of aluminum alloy 5A06-H112 with 5 mm in thickness.The process investigation covers specialties of welding material selection,pre-welding preparations,welding parameters'regulation.The results show that the designed process can meet the specifications of aluminum alloy 5A06-H112.

aluminum alloy;pulse MIG;welding process

TG457.1

A

1001-2303(2011)01-0070-03

2010-08-18

赵 征(1972—),男,陕西人,高级工程师,硕士,主要从事焊接材料、焊接变形控制方面的研究工作。