铝合金搅拌摩擦焊的研究现状与展望

宋东福,王海艳,戚文军,农 登,周 楠

(广州有色金属研究院,广东 广州 510650)

铝合金搅拌摩擦焊的研究现状与展望

宋东福,王海艳,戚文军,农 登,周 楠

(广州有色金属研究院,广东 广州 510650)

在介绍搅拌摩擦焊技术的基本原理及影响因素的基础上,综述了铝合金搅拌摩擦焊在接头金属塑性流动、显微组织以及性能等方面的国内外研究现状。研究现状表明,搅拌头形状和工艺参数对接头组织和性能具有重要影响,在合适的工艺参数下可获得综合性能良好的铝合金搅拌摩擦焊接头,并取得了一定规模的应用。此外,指出了搅拌摩擦焊技术的不足和接头性能弱区,并展望了铝合金搅拌摩擦焊技术的发展方向。

铝合金;搅拌摩擦焊;塑性流动;显微组织;性能

0 前言

铝合金具有质量轻、比强度比刚度高、耐蚀性能好、无磁性、成形加工性能好、低温性能好以及可回收性等特点,广泛应用于航空航天、交通运输、电力和电子、建筑、容器包装和石油化工等工业制造领域[1-2]。但铝合金表面容易形成一层致密、难熔的氧化膜,且铝的热导率和比热容大,导热快,线膨胀系数大,在采用传统的焊接方法焊接时易形成气孔和变形[3],限制了铝合金材料的进一步应用。

搅拌摩擦焊FSW(Friction stir welding)是在传统摩擦焊的基础上发展起来的一项固态连接技术。与传统熔化焊接方法相比,搅拌摩擦焊接头具有外观平整、性能优良、焊后残余应力和变形小;无烟尘、无辐射;不需焊丝、不需气体保护、节能等优点[4-5],特别适合于铝合金的连接。到目前为止,搅拌摩擦焊已被证明可以实现所有牌号的铝合金材料(如Al-Cu 系列、Al-Mg系列、Al-Mg-Si系列、Al-Zn 系列、Al-Li系列等)、铝基复合材料以及铸态和挤压铝合金间的焊接。随着铝合金在航天、船舶、交通运输、储运设备等领域的应用范围进一步扩大,搅拌摩擦焊技术具有广阔的发展前景。

1 搅拌摩擦焊原理

1.1 基本原理

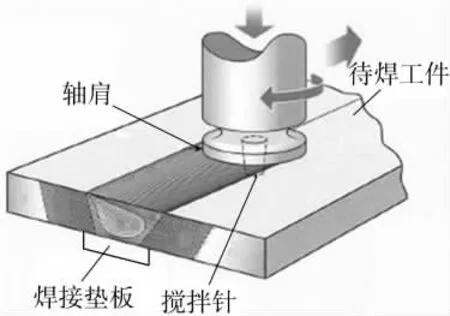

搅拌摩擦焊是用一种非耗损的特殊形状的搅拌头(由搅拌针和轴肩组成),旋转插入待焊零件,然后沿着待焊界面移动,在搅拌针与周围母材摩擦及轴肩与焊件表面摩擦的作用下,焊缝材料温度升高而热塑化。同时,处于前进端的材料在搅拌针的高速旋转下发生强烈的塑性变形。随着搅拌针向前移动,高度塑性变形的材料被挤压到搅拌针的后方,轴肩施加的锻造力使接缝处的变形金属通过相互扩散与再结晶而牢固地结合在一起,从而实现固态连接的过程[6],其工作原理如图1所示。

图1 搅拌摩擦焊工作原理

1.2 影响因素

大量试验研究表明,搅拌摩擦焊过程中的发热量和焊缝材料的塑性流动形态是影响焊缝成形质量的主要因素,它与搅拌头形状和焊接工艺参数等有关[7-8]。

目前,用于搅拌摩擦焊的搅拌头形状主要有圆柱形、圆锥形、螺旋形和偏心式。其中螺旋形搅拌针在旋转的同时,产生向下的锻造力,有利于焊缝金属的塑性流动与成型;偏心式搅拌针可增大等效摩擦面积并使热塑性材料易于流动。

影响搅拌摩擦焊接头质量的工艺参数有:轴肩直径、搅拌针直径、旋转速度、焊接速度、轴向压力、搅拌头的倾角等[9-10]。其中轴向压力、焊接速度以及旋转速度在焊接过程中容易变化,其他参数则相对稳定。赵勇[11]通过对搅拌摩擦焊过程的数学建模,得到焊接参数与线能量的关系:搅拌头旋转速度的增加及焊接速度的降低均有利于焊接线能量的增加,有利于焊缝金属的热塑化和流动。此外,接头质量的好坏与旋转速度的绝对值大小有关。

2 接头金属塑性流动的研究

焊接过程中,搅拌头前进端材料在搅拌针的搅拌、摩擦作用下从搅拌头两侧向返回端塑性流动,从而形成接头,接头材料的流动形态直接关系到接头缺陷形成、接头组织转变以及接头性能。对焊接接头金属的塑性流动研究很多,主要研究观点如下:

Ouyang等人[12]通过2024和6061铝合金板的对接试验认为:焊缝金属是在由搅拌头轴肩、底板及较远处较冷金属形成的“模腔”内流动,在带螺纹搅拌针的搅拌和搅拌针对周边及焊接前段材料的挤压作用下形成旋涡状结构和层状结构的焊缝形貌。

Colligan[13]利用搅拌头“急停”技术和添加示踪标记研究了6061/7075铝合金的塑性流动过程,认为搅拌头对金属的搅拌只发生在焊接搅拌针的上部,经搅拌的金属在搅拌针螺旋力和搅拌头锻造力的共同作用下被强制向下方流动,并在搅拌针末端区域堆积,而搅拌针下面的金属只受到流动金属的挤压作用。

Krishnan[14]在7075铝合金搅拌摩擦焊接头横截面观察到“洋葱瓣”状花纹,分析认为高速旋转的搅拌头产生摩擦热使搅拌针周围的金属塑化,并在搅拌头旋转着前进的作用使热塑化金属沿搅拌头的返回端被挤向搅拌针后方,“洋葱瓣”状的花纹即为焊缝区金属塑性流动的结果。

柯黎明[15]通过镶嵌标识材料的方法对比LF16/LF12铝合金在光滑和带螺纹搅拌头焊接条件下焊缝接头的形貌,认为搅拌针表面的螺纹是焊缝金属在轴向流动的主要驱动力,当塑化金属沿螺纹轴向向上或向下流动时,在螺纹的热塑化金属“入口”处形成一个“瞬时空腔”,而周围塑化金属将被吸入此空腔;在螺纹的“出口处”,塑化金属将改变流向并往外挤压周边金属,很好地解释了“洋葱环”和隧道缺陷。

黄永德[16]通过在LY12铝合金中镶嵌铜箔作为标识材料方法研究了搅拌摩擦点焊的金属塑性流动。认为塑化金属在搅拌针螺纹向下的压力和轴肩顶锻压力作用下,以螺旋状向焊点底部流动,运动到焊点底部后受底板和周围未塑化金属的阻碍,从而挤压搅拌针周围的金属形成焊缝。

3 接头微观组织的研究

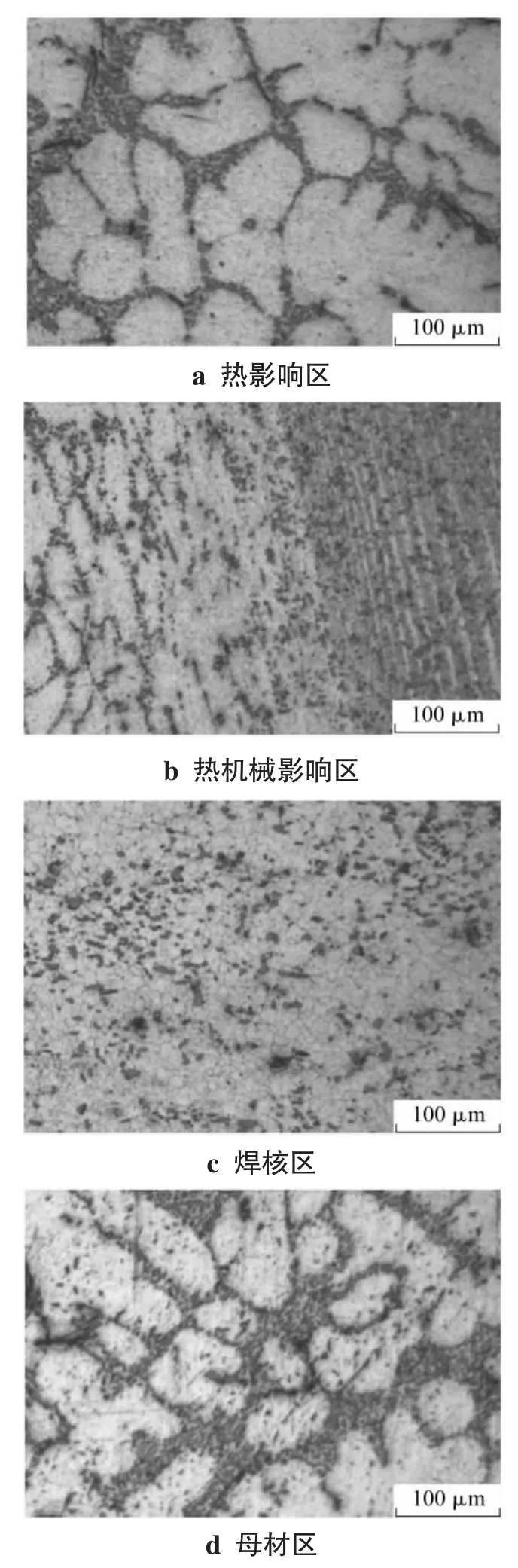

焊接接头的微观组织与力学性能密切相关,根据搅拌摩擦焊工艺的特点,国内外研究者一般将焊后组织分成4个区:焊核区(Weld Nugget Zone)、热机械影响区(Thermo-mechanically Affected Zone)、热影响区(Heat Affected Zone)以及母材,如图2所示。

在焊接过程中,焊核区金属受到搅拌头的搅拌、挤压而发生塑性流动,并在摩擦热的作用下发生动态再结晶,晶粒尺寸得到明显细化且呈等轴状;热机械影响区主要受到塑性金属流动及搅拌头的挤压和热循环作用,晶粒呈扁平、弯曲状且具有塑性流动的趋势;热影响区只受到热循环的作用,可能发生再结晶,晶粒长大。A356铝合金焊后显微组织如图3所示。

Jata[17]利用透射电镜等仪器观察对比了Al-Li-Cu合金焊接前后焊缝区的微观组织,焊前平均晶粒直径为87μ m,晶粒呈扁长状,而焊后焊缝动态再结晶区的平均晶粒直径为9μm,且均为等轴晶。

图2 搅拌摩擦焊接头截面分区

Cabibbo[18]等人观察了6056-T6铝合金FSW前后显微组织,焊缝区由于较高的温度和低的应变速率,形成大量的微晶;热影响区晶粒发生了粗化;前进侧热机区晶粒被拉长,且呈弯曲状,而后退侧热机区相对较宽,晶粒也被拉长,但尺寸比前进端窄。此外,热机区后退侧晶粒由残留的时效沉淀、半共格的β颗粒和共格β-Mg2Si颗粒组成。

Benavides[19]等对比研究了2024铝合金在低温与室温条件下FSW接头组织。结果表明,低温焊接接头焊缝区的晶粒尺寸要比常温下小很多;在焊接温度不高时,焊缝区晶粒尺寸从焊缝底部至顶部逐渐增加,但差别很小。

Sato等人[20]研究了5052-O铝合金的搅拌摩擦焊接头组织,发现焊核区晶粒发生再结晶,形成细小的等轴晶粒,位错密度较低;热机影响区晶粒发生较大的弯曲变形,且发生回复,位错密度较高和大量的小角度晶界。

Su等人[21]利用透射电镜研究了7075-T651铝合金搅拌摩擦焊接过程中接头组织,认为焊接过程对热影响区晶粒结构影响不大,但析出相粗化,铝基相尺寸也因此增大;靠近热影响区发生了大量的晶格畸变和晶粒长大,靠近焊核区的热机械影响区为细小的回复亚晶,焊核区发生了连续动态再结晶,组织为细小的等轴晶。动态再结晶发生在动态回复的基础,动态回复过程中形成的亚晶发展成为大角晶界的晶粒,位错不断进入亚晶界是动态再结晶过程中亚晶界错位角增大的主要机制。

图3 A356焊后显微组织

Cavaliere等人[22]研究了焊接工艺参数对6082铝合金搅拌摩擦焊接头晶粒度的影响,研究发现,在旋转速度一定的条件下,当焊接速度低于165 mm/min,晶粒度随焊速的变化而变化较大;当焊接速度增大到165 mm/min时,晶粒度变化不大;当焊接速度达到460mm/min时,晶粒大小基本不再变化。当旋转速度和焊接速度比值为14时晶粒度最小。

4 接头性能的研究

接头性能是国内外研究者最为关心的问题,相关的研究报道也较多,研究范围主要集中在接头抗拉强度、疲劳性能,另外接头的耐蚀性能、残余应力等也有相关的研究报道。

根据FSW接头焊缝区组织变化的特点,在合适的焊接工艺参数条件下,焊缝各区所表现的的性能也差异很大。焊核区晶粒经过搅拌头的搅拌发生再结晶,区内性能得到很大的提高;热影响区受到热循环的影响,该区晶粒粗大、残余应力集中,接头性能相对较差;焊核区与热机械影响区的过渡区(简称过渡区)存在机械混合组织,成为接头的弱连接区,接头性能不佳。众多研究表明,拉伸、疲劳试验中接头断裂的位置主要集中在热影响区和过渡区。

Liu[23-24]等人研究了 2017-T351 和 6061-T6 铝合金的FSW,发现工艺参数对接头拉伸性能及断裂位置具有重要影响。当旋转速度1 500 r/min、焊接速度100mm/min时,2017-T351接头的强度最佳,达到母材的82%;当旋转速度为1 500 r/min,焊接速度为800 mm/min,6061-T6 接头的抗拉强度最高,达到母材的77%。此外,拉伸试验时断裂位置均出现在焊核与热机械影响区的过渡区。

辜纯民等人[25]利用正交试验方法研究了工艺参数对LY12铝合金FSW接头拉伸强度的影响,发现搅拌头的轴肩尺寸对接头抗拉强度的影响大于旋转速度和焊接速度。当焊接工艺参数匹配合理时,接头抗拉强度高于350 MPa,强度系数高达母材的86%。

王希靖[26]等人研究了1.7 mm厚的LF2铝合金板进行FSW搭接工艺参数,当旋转速度1 100 r/min、焊接速度80~255 mm/min时均可得到强度较高的搭接接头,其中焊速100 mm/min时,接头的剪切强度最高,达到母材剪切强度的75%。此外,接头的拉剪断口均出现在热影响区。

Mahoney[27]等人分析了7075-T651铝合金FSW接头性能。发现接头最脆弱的区域出现在距焊核边缘7~8 mm的热影响区,其屈服强度、抗拉强度相比于母材分别降低45%和25%。

Hassan[28]等人研究了焊接工艺参数对7010铝合金FSW接头性能的影响。发现最佳的接头性能与最佳的旋转速度和焊接速度相对应,为了保持这种状态,必须同时提高或减小焊接速度和旋转速度。

Zhou[29]对比研究了5056铝合金FSW接头和熔化极气体保护焊(Metal Inert-gas Welding简称MIG)接头的疲劳性能,结果发现FSW接头的疲劳寿命比MIG焊接头长6~14倍,此外FSW的高周疲劳极限几乎与母材相等;在2×106循环后,FSW接头的疲劳特征值比MIG焊接头高26 MPa。

Jones[30]等通过对15 mm厚的2024-T351铝合金FSW接头的硬度测试发现,在接头返回侧的热影响区存在两个明显的软化区,硬度存在极小值,而接头的最高硬度出现在这两个软化区之间。

Wadeson[31]等人研究了AA7108-T79铝合金FSW接头在腐蚀液中的腐蚀行为,试验发现,腐蚀最严重的区域为接头焊核区与热机械影响区的过渡区;电化学测试也表明,最低开路电压的区域也出现在热机械影响区的边缘,这是由于在热机械影响区内阳极反应速率的增加造成的。

Staron[32]等人通过中子衍射法测量了2024-T351铝合金FSW对接接头的残余应力,研究发现接头纵向残余应力分布呈现出双峰特征,最大值在热影响区(约130 MPa),最小值出现在焊缝区,而横向没有明显的残余应力。

柴鹏[33]等人研究了LF5铝合金板FSW接头的残余应力分布情况,发现接头前进侧和返回侧残余应力分布具有非对称性,这是由于前进侧和返回侧轴肩与接头材料相对运动速度的差异使得两侧受力状态、热输入等有较大的差异造成的。

5 展望

搅拌摩擦焊作为一种新型的固态连接技术,在焊接过程中不需要熔化基体,很好地避免了铝合金在熔化焊时因熔化造成的孔隙、微裂纹、变形等缺陷。此外,在焊接过程中,焊接区不需要保护气体和填充材料、无焊接烟尘和飞溅、工艺简单、生产效率高、能耗小、接头综合性能优良等特点,是一种经济、高效、优质的“绿色焊接工艺”。目前,搅拌摩擦焊技术已应用到包括航空航天、船舶、地铁以及高速列车等轨道交通行业在内的众多领域。如:麦道公司用此方法焊接火箭、飞机等的大型高强铝合金燃料储箱;挪威MARINE公司应用于舰船铝合金甲板、侧板等流水线等结构件的焊接;日本轻金属公司应用于地铁车辆,制造的工件长度已经超过了3 km,接头质量良好等等。

虽然搅拌摩擦焊技术在国外铝合金领域已取得一定规模应用,但应用范围和焊接量还远不如熔化焊,这主要由该技术的不足造成的,主要缺点是:被焊工件需固定在垫板上、缝末端后会留下匙孔、焊接速度相对较慢、焊接工件要求平直或圆筒等,焊接适应性较差,阻碍了搅拌摩擦焊技术的拓展。此外,搅拌摩擦焊接头的金属塑性流动机理、失效机理、工艺与组织性能的关系、曲面零件的搅拌摩擦焊以及无损检测等方面的研究还有待于进一步的深入研究。随着铝合金搅拌摩擦焊技术的不断发展和日臻完善,其应用必将越来越广。

[1]王元良,周友龙,胡久富.铝合金运载工具轻量化及其焊接新技术的发展[J].电焊机,2005,35(9):14-18.

[2]傅志红,黄明辉,周鹏展,等.搅拌摩擦焊接及研究现状[J].焊接,2002(11):6-10.

[3]周振丰.焊接冶金学[M].北京:机械工业出版社,1993:125.

[4]Mishra R S,Ma Z Y.Friction stir welding and processing[J].Materials Science and Engineering,2005(50):1-78.

[5]Nandan R,DebRoy T,Bhadeshia H K D H.Recent advances in friction-stir welding-Process,weldment structure and properties[J].Progress in Materials Science,2008(53):980-1023.

[6]Stephan W Kallee.Friction stir welding——how to weld aluminum without melting it[C].Innovations for New Rail Business IMechE,London,2001.

[7]柯黎明,潘际銮,邢 丽,等.搅拌针形状对搅拌摩擦焊焊缝截面形貌的影响[J].焊接学报,2007,28(5):33-37.

[8]Nandan R,DebRoy T,Bhadeshia H K D H,Recent advances in friction-stir welding Process,weldment structure and properties[J].Progress in Materials Science,2008(53):980-1023.

[9]关 桥,栾国红.搅拌摩擦焊的现状与发展[A].第十一届全国焊接学术会议[C].上海:2005:15-29.

[10]周万盛,姚君山.铝及铝合金的焊接[M].北京:机械工业出版社,2007:321-323.

[11]赵 勇,严 铿.搅拌摩擦焊过程数学模型建立的影响因素及现状[J].电焊机,2004,34(1):19-21.

[12]Ouyang J H,Kovacevic R.Material flow and microstructure in the friction stir butt welds of the same and dissimilar aluminum alloys[J].Journal of Materials Engineering and Performance,2002,11(1):51-63.

[13]Colligan K.Material flow behavior during friction stir welding of aluminum[J].Welding Journal,1999,78(7):229-237.

[14]Krishnan K N.On the formation of onion rings in friction stir welds[J].Materials Science and Engineering A,2002,327(2):246-251.

[15]柯黎明,潘际銮,邢 丽,等.搅拌摩擦焊焊缝金属塑性流动的抽吸-挤压理论[J].机械工程学报,2009,45(4):89-94.

[16]黄永德,邢 丽,柯黎明,等.铝合金搅拌摩擦焊接头塑化金属流动形态分析[J].焊接学报,2008,29(10):73-76.

[17]Jata K V,Semiatin S L.Continuous dynamic recrystallization during friction stir welding of high strength aluminum alloys[J].Scripta Mater,2000,43(8):743-749.

[18]Cabibbo M,McQueen H J,Evangelista E,et al.Microstructure and mechanical property studies of AA6056 friction stir welded plate[J].Materials Science and Engineering A,2007(460-461):86-94.

[19]Benavides S,Li Y,Murr L E,et al.Low temperature friction stir welding of 2024 aluminum[J].Scripta Mater,1999,41(8):809-815.

[20]Sato Y S,Yamashita F,Sugiura Y,et al.FIB-assisted TEM study of an oxide array in the root of a friction stir welded aluminum alloy[J].Scripta Mater,2004,50:365~369.

[21]Su J Q,Nelson T W,Mishra R,et al.Microstructural investigation of friction stir welded 7050-T651 aluminium[J].Acta Mater,2003,519(3):713~729.

[22]Cavaliere P,Squillaee A,Panella F.Effect of welding parameters on mechanical and microstructural properties of AA6082 joints produced by friction stir welding[J].Journal of Materials processing technology,2008,200:364~372.

[23]Liu H J,Fjii H,Maeda M,et al.Tensile properties and fracture locations of friction stir welded joints of 2017-T351 aluminum alloy[J].Materials Processing Technology,2003(142):692-696.

[24]Liu H J,Fjii H,Maeda M,et al.Tensile properties and fracture locations of friction stir welded joints of 6061-T6 aluminum alloy[J].JournalofMaterialsScienceLetters,2003(22):1061-1063.

[25]辜纯民,邓卫华,杨成刚,等.搅拌摩擦焊工艺参数对LY12铝合金接头组织和力学性能的影响[J].机械工程材料,2008,32(6):22~24.

[26]王希靖,阿 荣,郭瑞杰.铝合金搭接接头搅拌摩擦焊工艺研究[J].热加工工艺,2004(4):12-14.

[27]Mahoney M W,Rhodes C G,Flintoff J G,et al.Properties of friction stir welded 7075-T651 aluminum[J].Metallurgical and Materials Transaction A:Physical Metallurgy and Materials Science,1998,29(7):1955-1964.

[28]Hassan Kh A A,Prangnell P B,et al.Effect of welding parameters on nugget zone microstructure and properties in high strength aluminium alloy friction stir welds[J].Science and Technology of Welding and Joining,2003,8(4):257-269.

[29]Zhou C.Investigation of microstructures and fatigue properties of friction stir welded Al-Mg alloy[J].Materials Chemistry and Physies,2006(98):285-290.

[30]Jones M J,Heurtier P,Desrayaud C,et al.Correlation between microstructure and micro-hardness in a friction stir welded 2024 aluminium alloy[J].Scripta Mater,2005,52(8):693-697.

[31]Wadeson D A,Zhou X.Corrosion behavior of friction stir welded AA7108-T79 aluminium alloy[J].Corrosion Science,2006(48):887-897.

[32]Staron P,Kocak M,Williams S,et al.Residual Stress in friction stir-welded Al sheets[J],Physica B:Condensed Matter,2004,350(1/3):491-493.

[33]柴 鹏,栾国红,郭德伦,等.FSW接头残余应力分布及控制技术[J].焊接学报,2005,26(11):79-82.

Prospects and research status of friction stir welding on aluminium alloy

SONG Dong-fu,WANG Hai-yan,QI Wen-jun,NONG Deng,ZHOU Nan

(Guangzhou Research Institute of Nonferrous Metals,Guangzhou 510650,China)

In this paper,the basic principles and factors of friction stir welding technology are expatiated,and the research status of friction stir welding joint on metal plastic flow,microstructure and properties are summarized.The investigation reports show that the shape of pin and processing parameters affect the microstructure and properties of joints significantly.Good comprehensive performance of friction stir welded joints on aluminum alloy can be obtained under the appropriate parameters,and achieved a certain scale applications.Furthermore,the paper point out the shortage of friction stir welding technology,the weak areas of joint,and the development direction of friction stir welding technology on aluminum alloy.

aluminium alloy;friction stir welding;plastic flowing;microstructure;properties

TG457.19

C

1001-2303(2011)03-0050-05

2010-11-09

广东省科技计划资助项目(2008A080403002和2008 B050100041)

宋东福(1984—),男,江西宁都人,工程师,硕士,主要从事金属材料的成形与加工工作。