基于金属磁记忆的热采湿蒸汽发生器炉管缺陷早期检测

颜廷俊,张杰东,冯国栋,陈建飞

(1北京化工大学,北京100029;2中国石化 胜利油田技术检测中心,山东 东营257062)

基于金属磁记忆的热采湿蒸汽发生器炉管缺陷早期检测

颜廷俊1,张杰东1,冯国栋2,陈建飞2

(1北京化工大学,北京100029;2中国石化 胜利油田技术检测中心,山东 东营257062)

对湿蒸汽发生器20G炉管进行了拉伸静载荷实验、疲劳实验及磁记忆信号采集,通过对采集到的磁记忆信号进行分析,得到了20G炉管在不同加载阶段和不同疲劳周期的磁记忆信号变化规律以及金属磁记忆技术定量评估早期缺陷的方法,并应用于油田现场炉管检测。结果表明:金属磁记忆法可以准确表征被测工件的应力集中区;当20G炉管磁场梯度值K大于12A·(m·mm)-1时,该区域存在严重损伤。

金属磁记忆;湿蒸汽发生器;应力集中

湿蒸汽发生器是目前世界各国油田用于注蒸汽热力采油的主要设备,在我国使用较多的是辽河、胜利等油田。其作用是将高压泵注入的水加热后,变成高温、高压饱和蒸汽,并通过专用管道送入地下油藏,从而达到降低油藏稠油黏度、顺利采油的目的。湿蒸汽发生器中的炉管是进行热交换的重要部件之一,它包括对流段的炉管和辐射段的炉管,它们均为单路直管,呈水平往复排列[1]。辐射段的炉管由于受高温(温度达350℃)、高压(压力达18MPa)且存在由于往复泵输液造成的压力波动作用,极易发生应力集中现象,造成炉管爆管失效,最终导致安全事故并影响生产。据统计每年因湿蒸汽发生器炉管爆管等失效造成的经济损失达上千万元[2-4]。

目前对湿蒸汽发生器炉管失效采用的检测手段有超声波探伤、超声测厚探伤、磁粉检测等常规方法[5]。这些检测方法都是在炉管存在已知缺陷时方能检测出来,对于正在发展着的缺陷以及早期应力集中的诊断缺乏有效的检测手段。

应力集中磁检测仪为无损检测早期诊断提供了一种崭新的探伤手段,它是基于铁磁材料的磁机械效应和磁弹性效应原理,检测应力集中区或早期缺陷处形成的漏磁信号。这种方法具有不需对检测工件预处理、操作简便、速度快等优点[6],可对湿蒸汽发生器炉管进行缺陷的早期预测,达到预防事故、安全生产的目的。

1 金属磁记忆技术

金属磁记忆技术是俄罗斯学者杜波夫在1997年提出的,其原理是铁磁工件在工作载荷和地球磁场的共同作用下,在应力集中区域内会发生具有磁致伸缩性质的磁畴组织定向的和不可逆的重新取向,其表现为工件表面漏磁场Hp水平分量Hp(x)出现最大值,而垂直分量Hp(y)出现过零点[7]。因此,通过测定炉管Hp(y)量的变化强度就可以准确推断工件的应力集中程度及区域,从而进行炉管缺陷的早期预测。

湿蒸汽发生器炉管爆管等失效形式大多数是由于泵压的波动造成炉管薄弱处的应力集中,最终导致疲劳失效。磁记忆检测技术定量评估炉管的应力集中水平需要首先确定应力集中区漏磁场Hp(y)的梯度值K(单位长度的漏磁场变化量,即K=ΔHp(y)/ΔL),磁场梯度值正比于位错聚集密度以及相应的内应力[8-10]。本工作通过拉伸实验和疲劳实验获得炉管20G材料应力集中区的上述磁记忆特征信号,找出代表破损前强化阶段金属变形能力的漏磁场梯度值K,对湿蒸汽发生器的炉管早期检测提供参考。

2 拉伸实验

2.1 实验材料与实验装置

实验选用与湿蒸汽发生器炉管相同的20G管材和热处理方式。试件数量为4根,其屈服强度为320MPa,强度极限为470MPa,管材长度为400mm,外径为φ16mm,厚度为3mm。实验采用高频实验机加载;俄罗斯TSC-1M-4型四通道磁应力集中仪检测磁记忆特征参数。

2.2 实验步骤及工况

实验步骤采用试样加载后卸载、离线,按统一的水平方向放置在检测平台上,检测探头沿着试件从一端到另一端匀速检测,并记录特征参数,检测有效长度200mm。实验载荷分别为3,7,11,15,19,23,25kN。

2.3 拉伸实验磁记忆信号特性分析

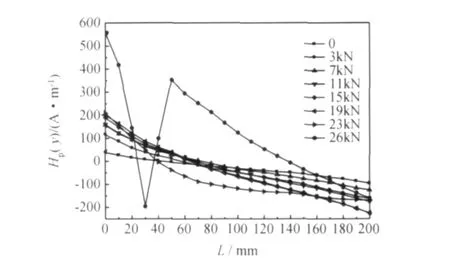

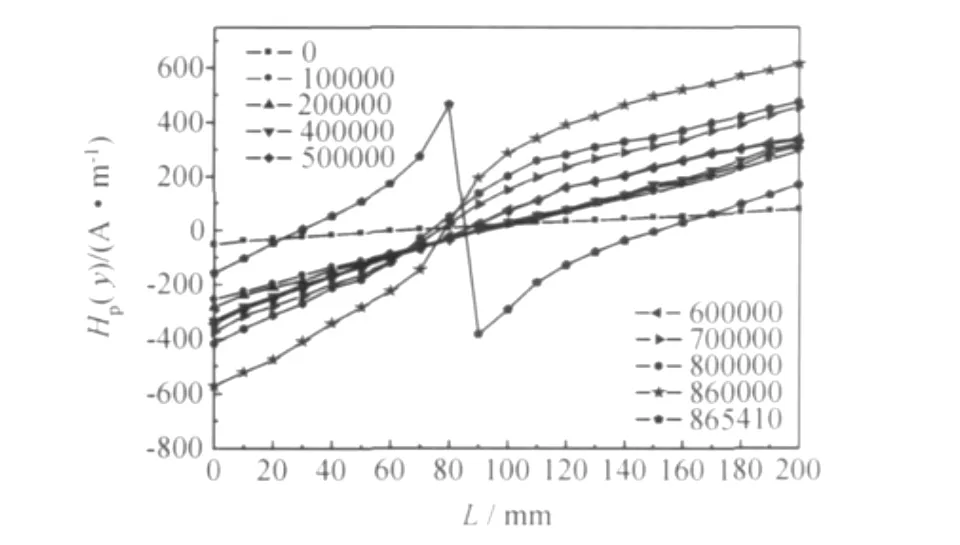

实验发现,在上述不同载荷作用下,4根试件的磁记忆信号变化规律基本一致。下面列出了试件1在不同载荷作用下的磁记忆特征信号变化规律,如图1所示。

图1 试件1在不同载荷作用下的磁记忆特征信号对比Fig.1 The variation of MMM signals with different loads for sample No 1

从图1可看出,曲线基本呈线性,随着载荷的增大,曲线的斜率增大,曲线过零点的位置在70mm左右,说明应力集中发生在检测开始端70mm处。当载荷增大到23kN(屈服点)时,曲线过零点开始左移,位置大约在40mm处,直到载荷在26kN(强度极限),试件断裂,形成了正负磁极。结果表明屈服阶段以后应力集中处才与最后的断裂位置吻合。

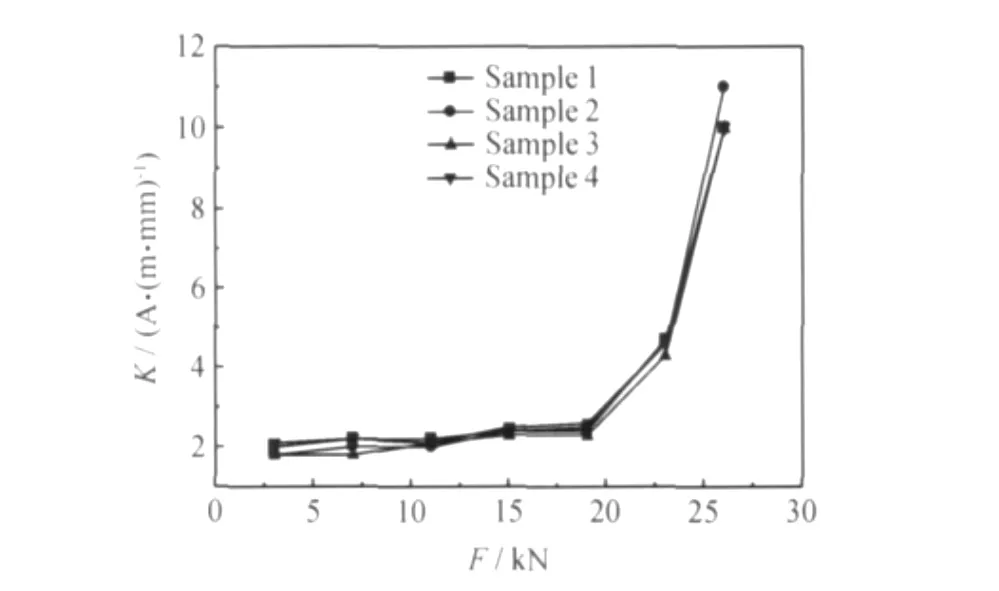

图2为4根20G试件应力集中处漏磁场梯度值随载荷变化的变化规律。从图2可以看出,在载荷为3~19kN的弹性阶段,随着载荷的增大,磁场梯度值基本无变化,磁场梯度值K大约为2A·(m·mm)-1左右;当载荷达到23kN时,漏磁场梯度值Ks为4.7 A·(m·mm)-1,达到26kN时,梯度值Kb达到最大值为10A·(m·mm)-1,强度极限梯度值Kb与屈服极限梯度值Ks的比值m≈2。

图2 20G试件应力集中处漏磁场梯度值随载荷变化的变化规律Fig.2 The variation of magnetic gradientKof SCZ with different loads

3 疲劳实验

3.1 实验材料与实验工况

实验材料、步骤、检测方式与拉伸实验一致,只是拉伸改为疲劳实验。为缩短实验周期,加速试件破坏,在试件中心处加工一个带应力集中的缺口,加工处理完毕后经过应力集中检测仪检测后初始信号良好。疲劳实验采用应力控制(最大疲劳应力分别为22,20,18kN)、正弦波形、应力比为0,加载频率f为10Hz。每经过1000次疲劳循环后采用TSC-1M-4应力集中磁检测仪扫描试件,提取磁记忆信号。

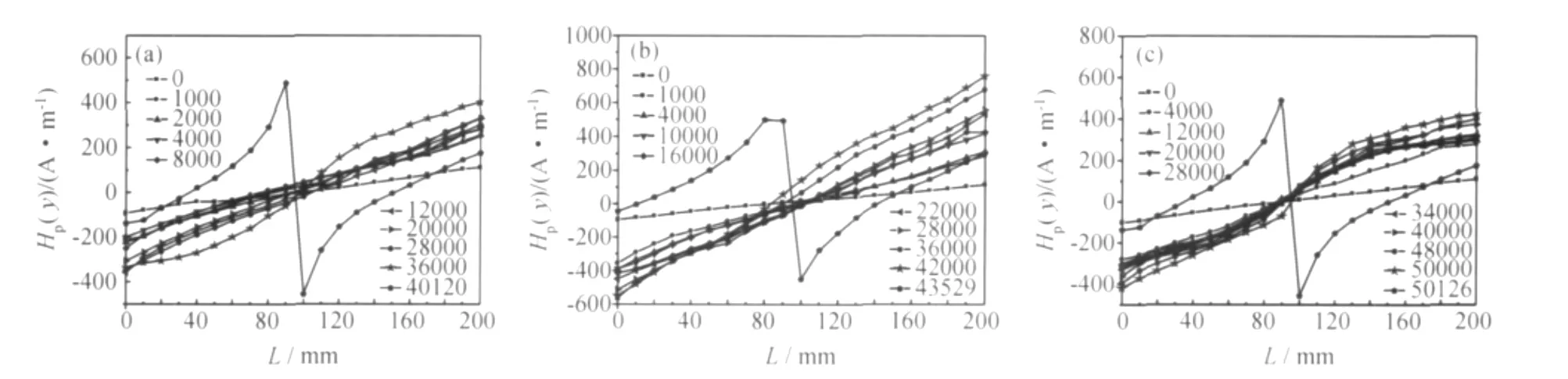

3.2 疲劳实验磁记忆检测特性分析

图3为最大疲劳应力分别为22,20,18kN带缺口炉管磁记忆信号图,图4为无缺口完整炉管在最大疲劳应力为20kN的磁记忆信号图。可以看出,随着疲劳次数的增加,应力集中处磁场梯度值K缓慢增加。当试件濒临破坏时,应力集中处磁场梯度值K出现了激增,再经过3000次左右的疲劳循环,试件断裂,在断裂处形成了正负磁极。通过对图3(b)和图4的对比发现,完整炉管和有缺口的炉管疲劳实验磁记忆信号基本一致,这表明工件缺口不会影响疲劳实验K值的变化规律。从图3可以看出,疲劳应力越小,到达疲劳破坏的次数越多,应力集中处K值越大。

图3 最大疲劳应力为22kN(a),20kN(b),18kN(c)试件磁记忆信号对比Fig.3 The variation of MMM signals under maximum fatigue stress 22kN (a),20kN (b),18kN(c)

图4 最大疲劳应力20kN时完整炉管磁记忆信号变化规律Fig.4 The variation of MMM signals of integral sample under maximum fatigue stress 20kN

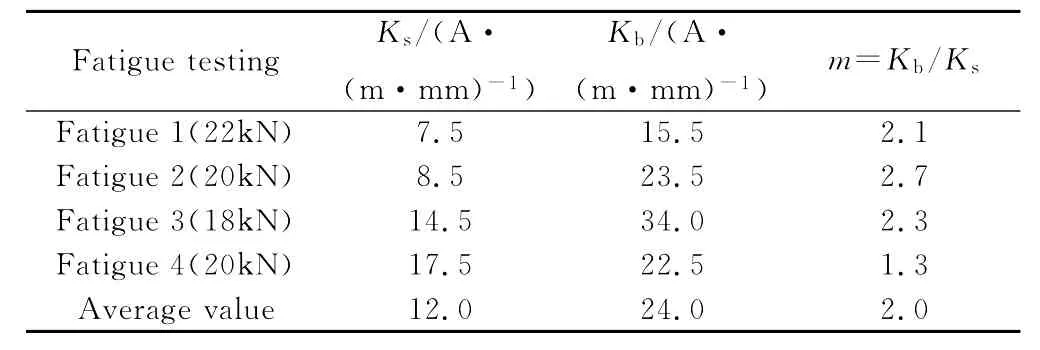

通过上述疲劳实验得出,试件应力集中处濒临破坏磁场梯度值Ks和破坏时磁场梯度值Kb如表1所示。破坏时磁场梯度值与濒临破坏磁场梯度值的平均比值m=Kb/Ks=24.0/12.0≈2.0。由于4次疲劳实验濒临破坏与破坏时之间的疲劳循环次数不同,因此选取的濒临破坏的Ks存在一定的误差,为了消除该影响,取Ks的平均值为12A·(m·mm)-1。

表1 试件应力集中处濒临破坏和破坏时磁场梯度值Table 1 Magnetic gradientKof SCZ in the process of fatigue test

通过实验总结,得出拉伸实验和疲劳实验漏磁场梯度值K规律对照表,如表2所示。由于疲劳实验磁弹性累积效应更好,所以K值比拉伸实验大,但m值却大致相等,都为2.0。锅炉管件工作在周期性的载荷下,疲劳实验的结果更能与现场工况贴近[11],因此选取20G炉管濒临破坏临界点的K值为12A·m-1·mm-1。

表2 拉伸实验和疲劳实验漏磁场梯度值K规律对照Table 2 The value ofKof tensile testing and fatigue testing

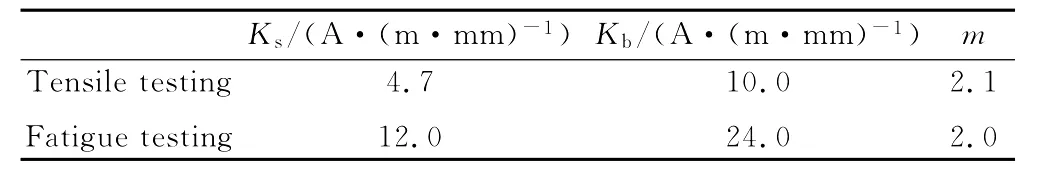

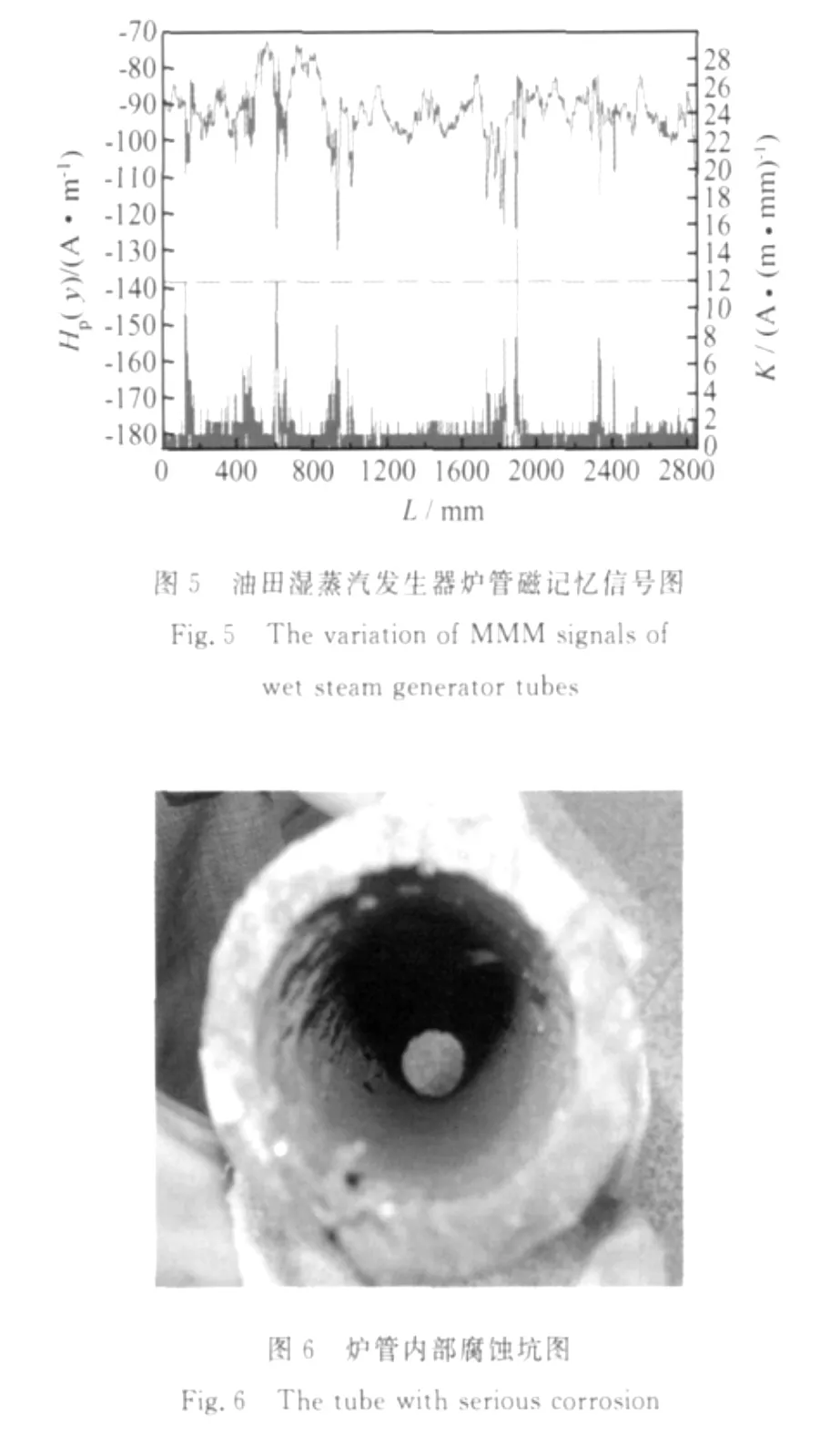

4 现场实验

利用上述实验取得的可早期诊断湿蒸汽发生器炉管20G失效判断依据的磁记忆信号梯度值K,对某油田现场的湿蒸汽发生器炉管进行了测试。图5是某油田湿蒸汽发生器某段炉管的磁记忆信号图,由图5可知,该段炉管存在3处梯度值大于或等于12A·(m·mm)-1的位置,分别在100,600,2000mm 处,其梯度值分别为12,12,15A·(m·mm)-1,超过选取的20G炉管濒临破坏临界点的K值。对上述3处使用超声波测厚仪进行壁厚测量和超声波探伤,结果发现超声波探伤的信号无明显变化,测量的壁厚值小于标准值。对该段切下进行观察,发现炉管内部有大量的腐蚀坑,如图6所示。说明该段炉管应力集中程度较大,处于濒临破坏的状态。随机截取K值小于12A·(m·mm)-1的20G炉管段,都没有发现明显的损伤。

因此,通过上述实验和研究,利用金属磁记忆技术对湿蒸汽发生器炉管缺陷的早期诊断是可行和有意义的。

5 结论

(1)对于静载拉伸实验,在弹性阶段磁记忆信号没有明显变化,达到屈服极限后,漏磁场梯度值K约为5A·(m·mm)-1,到达强度极限时,K值激增至10A·(m·mm)-1。

(2)疲劳初始阶段,磁记忆信号无明显变化;快到达疲劳破坏时,炉管试件的漏磁场梯度值K为12A·(m·mm)-1左右,试件断裂后形成正负磁极。此结果表明了磁记忆信号可以对材料的应力集中和早期的失效进行诊断。

(3)由于拉伸实验磁弹性累积效果没有疲劳实验好,所以得出的K值比疲劳实验小,但m值却大致相等。通过实验室实验和现场测试比较,湿蒸汽发生器20G炉管漏磁场梯度值K大于12A·(m·mm)-1的位置处于濒临破坏的状态;当K值大于7A·(m·mm)-1小于12A·(m·mm)-1时,炉管应力集中比较明显,需要重点检测该区域。

[1] 刘喜林.难动用储量开发稠油开采[M].北京:石油工业出版社,2005.334-338.

[2] 陈其胜,聂惟国,田娜,等.注汽锅炉内管失效分析及预防[J].压力容器,2007,24(10):56-59.

[3] 潘治国,胡传顺,朱健,等.湿蒸汽发生器辐射段弯头腐蚀原因分析[J].腐蚀科学与防护技术,2006,18(5):377-379.

[4] 韦丽娃,苏辉,申龙涉.采油注汽锅炉爆管事故分析[J].压力容器,2008,25(3):46-52.

[5] 许振清,智彦利,王安泉,等.油田热采注汽管道在线检测技术现状[J].石油化工安全技术,2006,22(1):28-30.

[6] 任吉林,林俊明.电磁无损检测[M].北京:科学出版社,2008.345-347.

[7] 任吉林,林俊明.金属磁记忆检测技术[M].北京:中国电力出版社,2000.

[8] 刘昌奎,陶春虎,陈星,等.金属磁记忆检测技术定量评估构件疲劳研究[J].材料工程,2009,(8):33-37.

[9] DOUBOV A A.Diagnostics of equipment and constructions strength with usage of magnetic memory[J].Inspection Diagnostics,2001,(6):19-29.

[10] DOUBOV A A,VSTOVSKY G V.Physical base of the method of metal magnetic memory [R].Moscow:Energodiagnostika,2000.

[11] 杜波夫.管路、设备和结构的金属磁记忆诊断新技术[R].莫斯科:动力诊断公司,2007.132-138.

Early Fault Inspection of Wet Stream Generator Tubes Based on Metal Magnetic Memory

YAN Ting-jun1,ZHANG Jie-dong1,FENG Guo-dong2,CHEN Jian-fei2

(1Beijing University of Chemical Technology,Beijing 100029,China;2Shengli Oilfield Testing Center of Sinopec,Dongying 257062,Shandong,China)

Tensile test and fatigue test on wet steam generator 20Gtubes were carried out and the metal magnetic memory(MMM)signals were detected.Though the analysis of MMM signals from different loading stages and different fatigue cycles,the variation characteristic of the MMM signals was obtained and a novel quantitative evaluation method of the early failure by MMM technology was proposed and applied in oilfield on-site test finally.The test results show that MMM method can effectively locate the stress concentration zone(SCZ).The magnetic gradient indicates the damage severity of the investigated zone of the tube.If the magnetic gradient is above 12A·(m·mm)-1,the zone interested is damaged seriously.

metal magnetic memory;wet steam generator;stress concentration

TE9

A

1001-4381(2011)09-0068-04

2011-03-09;

2011-07-18

颜廷俊(1961—),男,博士,副教授,主要从事石油及石化设备的检测方面的教学和科研工作,联系地址:北京北三环东路15号北京化工大学机电学院36号信箱(100029),E-mail:yantj555@163.com