SQ112异丁烯脱含氧化合物剂工业侧线试验

周广林,吴全贵,扈文青,周红军,张文慧

(1中国石油大学新能源研究中心,北京102249;2东营科尔特新材料有限公司,山东 东营 255400)

应用技术

SQ112异丁烯脱含氧化合物剂工业侧线试验

周广林1,吴全贵2,扈文青2,周红军1,张文慧1

(1中国石油大学新能源研究中心,北京102249;2东营科尔特新材料有限公司,山东 东营 255400)

按照小试制备的工艺条件放大生产了600 kg SQ112脱含氧化合物剂,并将其用于脱除异丁烯中的微量含氧化合物杂质;在1 L的工业侧线装置上,考察了SQ112脱含氧化合物剂在室温条件下的脱二甲醚情况以及再生性能。侧线试验结果表明:SQ112脱含氧化合物剂在0.6 MPa、1 h-1、室温的条件下,将异丁烯中的二甲醚含量从1200~1300 mg/L降至小于2 mg/L,达到了聚合异丁烯的工艺指标,二甲醚的穿透吸附容量约5%,净化后的乙烯中没有其它副产物生成,该吸附剂可以再生,并且再生性能良好。

SQ112脱含氧化合物剂;异丁烯;净化;二甲醚

异丁烯是一种重要的化工原料,可以用于生产聚异丁烯,高纯度的异丁烯来自于甲基叔丁基醚(MTBE)裂解,而MTBE裂解生产的异丁烯原料中含有微量的含氧化合物如二甲醚、甲醇、甲基叔丁基醚等,聚异丁烯生产上使用的聚合催化剂等对异丁烯原料中的含氧化合物杂质含量有着非常严格的要求[1-2]。微量含氧化合物杂质不仅破坏聚合催化剂的活性中心或参与聚合反应,降低催化剂的定向能力或形成无规活性链,降低催化剂的活性、选择性和收率,而且还会对聚合物的密度、黏度、相对分子质量、交联度、等规度等性能产生影响,甚至可能导致停工、停产,影响聚异丁烯装置的正常生产,降低工厂的产品质量、生产效率和经济效益。因此必须严格控制异丁烯组分中含氧化合物的含量,其控制指标为:甲醇含量小于5 mg/L,二甲醚小于2 mg/L[3-4]。

传统的净化工艺已不能满足聚合工业对异丁烯原料深度净化的要求,如萃取法[5]和蒸馏法[6]存在流程复杂、不易操作、容易将净化残液带入下游工序而造成安全事故,且脱除效果较差等诸多缺点。吸附法具有工艺设备简单、易操作、脱除效率高等优点,因此,吸附净化技术将成为烯烃物料深度净化中最主要的技术之一。国外已有吸附剂对烃类中含氧化合物吸附性能的研究报道[7],国内至今还未见报道。

中国石油大学(北京)小试开发的SQ112烃类专用脱含氧化合物剂[8]以NaY分子筛为载体,NaY分子筛具有孔径均匀、孔道呈周期性排列、比表面积大、吸附能力强、再生方便等特征,这些特性使得分子筛具有了良好的吸附性能。通过浸渍适量的活性组分和助剂,提高了脱含氧化合物容量、净化深度和压碎强度,是一种拥有完全自主知识产权,可在室温下使用的低能耗脱含氧化合物剂。

为降低SQ112脱含氧化合物剂工业应用试验的风险,本工作在某石油化工有限公司聚异丁烯装置旁建立的一套规模为1 L的工业侧线试验装置上,考察了按照小试制备工艺条件放大生产的脱含氧化合物剂在室温下脱除异丁烯中微量含氧化合物的净化效果和使用周期;分析了脱含氧化合物剂在室温下使用的节能效果;总结了放大生产的SQ112脱含氧化合物剂的各项性能指标及使用、再生条件。

1 试验部分

1.1 脱含氧化合物原理

吸附原理:利用吸附剂在常温和一定压力下对碳四中二甲醚、MTBE、甲醇等杂质的吸附作用较强,而对碳四烃类吸附作用较弱的特点,将MTBE、甲醇、叔丁醇从碳四中分离出来,从而达到净化碳四的目的。同时,利用吸附剂在较高温度下对二甲醚、MTBE、甲醇的吸附作用减弱的特点以及MTBE、甲醇、叔丁醇在150~200 ℃汽化的物理特性,对已吸附饱和的吸附剂进行加热,使杂质汽化脱附,吸附剂从而得以再生,可再次恢复它的脱含氧化合物活性,实现多次循环使用。SQ112脱含氧化合物剂特别适用于含氧化合物含量小于 100 mg/L的烃类和气体等惰性气体中微量含氧化合物的深度脱除精制。

1.2 SQ112脱含氧化合物剂的制备

按照中国石油大学(北京)小试所确定的配方,采用等体积浸渍法制备Cu-Y分子筛吸附剂,NaY分子筛负载前,在500℃下活化5 h,以除去其中的吸附水和结晶水,增加分子筛与有机物质的亲和力。称取一定量的活化后的球形(粒径为Ф2~3 mm)NaY分子筛[n(Si)/n(Al)=5.1]置于瓷桶中,再称取一定量的活性组分,用定量的去离子水溶解,将溶液缓慢滴加到NaY分子筛中,搅拌均匀,静置一段时间。过滤、洗涤,放入干燥箱中于120 ℃下干燥6 h,再于焙烧炉中,通空气高温焙烧数小时,降温、出料得到SQ112脱含氧化合物剂。采用此方法共放大制备了600 kg SQ112脱含氧化合物剂。

1.3 工业侧线试验装置

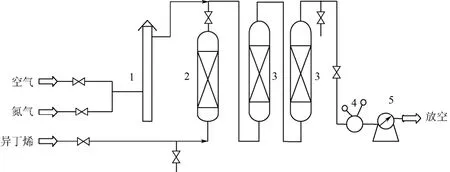

SQ112脱含氧化合物剂工业侧线试验装置见图1。该装置由一个干燥塔和两个500 mL固定床脱含氧化合物反应器(规格为Ф50 mm×310 mm)组成。MTBE装置裂解的异丁烯原料引入侧线试验装置,首先进入干燥塔,除去异丁烯中的水,脱水后异丁烯进入吸附反应器,反应器出口异丁烯经减压器减压、计量后进低压管网。规定当脱含氧化合物反应器出口异丁烯中的二甲醚含量超过 2 mg/L时,则认为脱含氧化合物剂穿透,停止异丁烯进料,进行脱含氧化合物剂的再生。脱氧剂装填量为1 L。

1.4 分析方法

图1 SQ112脱含氧化合物剂工业侧线试验装置

利用GC-2000Ⅱ气相色谱仪分析脱含氧化合物净化前后异丁烯中甲醇、二甲醚含量以及二聚物、多聚物含量,每1小时记录1次含氧化合物分析数据。采用FID检测器,色谱条件为:色谱柱为Avot-1毛细管色谱柱,柱长60 m,内径0.25 mm,膜厚1.0 µm,程序升温过程,初温为40 ℃,停留12 min,后以6.5 ℃/min的温度升至200 ℃,停留20 min,汽化室温度250 ℃,空气压力为0.1 MPa,氢气0.07 MPa,氮气0.1 MPa左右。

1.5 SQ112脱含氧化合物剂的再生

用流量计控制空气和 N2的流量分别为 0.24 m3/h和1 m3/h,混合后经电加热预热器加热进入脱含氧化合物反应器。由预热器出口温度控制脱含氧化合物反应器的升温速率为 10 ~20 ℃/h。SQ112脱氧剂的再生温度为300~350 ℃,恒温5 h后停止加热,继续通气将温度降至室温。采用升压-降压法用异丁烯置换侧线装置3次,然后进行工业脱含氧化合物侧线试验。

2 结果与讨论

2.1 室温下的脱氧效果

在0.6 MPa、室温、液空速1 h-1条件下将异丁烯通入到 SQ112脱含氧化合物剂中进行工业侧线试验。异丁烯质量分数≥99.05%,二甲醚质量分数0.12%~0.13%。实验结果见表1。

由表 1可以看出,异丁烯中 DME含量由1200 ~1300 mg/L经SQ112脱含氧化合物剂净化后减至始终小于2 mg/L,当净化后的乙烯中二甲醚含量达到2 mg/L时,该试验共运行了50 h,二甲醚吸附容量为5%。用气相色谱仪分析净化前后的异丁烯组成,未发现有其它副产物生成。然后对脱含氧化合物剂进行热再生,再生后脱含氧化合物剂重新净化试验,SQ112吸附剂再生前后吸附容量基本保持不变。用脱除二甲醚后的异丁烯取样进行聚合试验,反应情况正常,聚合催化剂用量减少,不出现暴聚现象,胶液清亮。侧线试验结果表明:SQ112脱含氧化合物剂能够选择性地脱除异丁烯中的二甲醚,精脱二甲醚效果较好,适合于异丁烯脱除二甲醚。具有较好的再生吸附性能。脱二甲醚后异丁烯的纯度也有提高,达到了聚合级异丁烯的工艺指标。

表1 SQ112吸附剂脱氧效果

2.2 异丁烯净化前的含氧化合物含量

在脱含氧化合物侧线试验过程中,净化前原料异丁烯中只含有二甲醚,由于上游装置操作不平稳,因此二甲醚含量不稳定,有时呈大幅度跳跃,增加了净化的难度。通常二甲醚含量在 1200~1300 mg/L之间波动,有时可能超过1800 mg/L。

2.3 SQ112脱含氧化合物剂再生性能

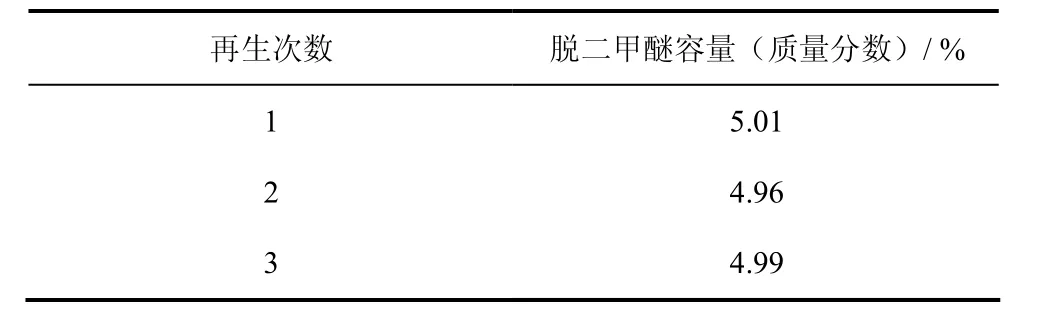

当 SQ112脱含氧化合物剂净化后异丁烯中二甲醚含量大于2 mg/L,用氮气-空气混合气再生,温度为300~350 ℃,再生时间5 h。重复进行脱二甲醚容量测定。表2给出了重复再生使用其脱二甲醚容量的变化趋势。

从表2可以看出,SQ112脱含氧化合物剂再生使用3次脱二甲醚容量基本保持不变,经300~350℃下再生5 h,其脱二甲醚容量可以基本恢复到新制备的脱含氧化合物剂水平。

2.4 SQ112脱含氧化合物剂室温脱含氧化合物的节能效果

由侧线试验结果可知,放大制备的SQ112脱含氧化合物剂可以在室温下进行脱含氧化合物,从而降低生产能耗。当室温下SQ112脱含氧化合物剂的脱含氧化合物能力降低(即含氧化合物穿透)时,可以对其进行热再生后继续在室温下进行脱含氧化合物。

2.5 SQ112异丁烯脱含氧化合物剂的性能指标

放大制备的 SQ112脱含氧化合物剂的各项性能指标和使用条件见表3。由表3可见,放大制备的SQ112脱含氧化合物剂压碎强度达到30 N,满足了工业装置需要;另外,SQ112脱含氧化合物剂同样适用于脱除丙烯、液化气中的含氧化合物,如异丁烷脱二甲醚工艺。SQ112脱含氧化合物剂使用寿命约2年,一般设计再生周期为1个月再生1次。

表2 SQ112脱含氧化合物剂重复再生使用其脱二甲醚容量的变化

表3 SQ112脱含氧化合物剂的各项性能指标和使用其条件

3 结 论

(1)放大制备的SQ112脱含氧化合物剂在室温下可将异丁烯中的二甲醚含量从 1200~1300 mg/L净化至小于2 mg/L。二甲醚的穿透容量为5%,能够选择性地脱除异丁烯中的二甲醚,精脱二甲醚效果较好,达到了聚合级异丁烯的工艺指标。

(2)失活的 SQ112脱含氧化合物剂在温度300~350 ℃、氮气配入空气条件下加热再生5 h,再生后的 SQ112脱含氧化合物剂可重新用于室温下脱除异丁烯中的二甲醚,再生后吸附剂性能达到了新鲜吸附剂水平,吸附剂可以反复再生使用,节约能源,具有良好的经济效益。

[1]Phillip Hanefeld,Hans-Michael Walter,Matthias Kiefer. Process for preparation of polyisobutylene whose content of terminal double bonds is more than 50% from an industrial C4hydrocarbon stream comprising 1-butene,2-butene and isobutene:US,20090023882[P]. 2009.

[2]Santi Kulprathipanja,James W Priegnitz,Stephen W Sohn. Process for removal of oxygenates from paraffin stream:US,7576248[P]. 2009.

[3]程引贵,陈文国. MTBE裂解制异丁烯生产工艺及催化剂研究概述[J]. 甘肃科技,2007,23(6):74-77.

[4]周继东,刘敏. 异丁烯制备工艺脱甲醇分离流程的优化[J]. 石油化工设计,2002,19(4):18-20.

[5]姚玉瑞. 从碳四组分中分离甲醇的工艺模拟及节能分析[J]. 石油化工设计,2001,18(1):34-36.

[6]王迎春,高步良,陈国鹏,等. 硫酸法烷基化原料的净化[J]. 石油炼制与化工,2003,34(1):15-18.

[7]Robert E Trubac,Ridgewood N J. Oxygenate removal in MTBE production:US,4814517[P]. 1989.

[8]王为然,张文慧,陈光旭,等. 甲乙酮装置循环丁烯脱除仲丁醇吸附剂[J]. 化工进展,2009,28(1):163-167.

Industrial side stream test of SQ112 oxygenate scavenger for isobutene

ZHOU Guanglin1,WU Quangui2,HU Wenqing2,ZHOU Hongjun1,ZHANG Wenhui1

(1Energy Research Center China Petroleum University(Beijing),Beijing 102249,China;

2New Materials Co. Ltd. Dongying Coulter,Dongying 255400,Shandong,China)

600 kg SQ112 oxygenate scavenger were prepared by scaling up laboratory test and used for removal of trace oxygenate in isobutene in a 1L fixed-bed reactor with industrial side stream feedstock. The performance of removing dimethyl ether in isobutene and its regeneration at room temperature were studied. The result showed that under 0.6 MPa,liquid space velocity 1 h-1and room temperature,the oxygenate scavenger SQ112 could remove dimethyl ether from 1200—1300 mg/L to less than 2 mg/L in isobutene,meeting the specification of polymer grade isobutene. The penetration adsorption capacity of SQ112 for dimethyl ether was about 5%. No byproduct was found in the isobutene after deoxygenation. This adsorbent could be regenerated and the performance was good after regeneration.

SQ112 oxygenate scavenger isobutene;purification;dimethyl ether

TQ 221

A

1000-6613(2011)09-2087-04

2011-04-01;修改稿日期2011-05-23。

及联系人:周广林(1966—),男,高级工程师,从事烃类应用与净化研究。E-mail zhouguangling2@163.com。