内蒙古某脉金矿选矿工艺研究

常 胜,张文华,林 红,田春花

(1.内蒙古矿业开发有限责任公司,内蒙古 呼和浩特 010020;2.中国矿业大学(北京),北京 100083)

内蒙古某脉金矿选矿工艺研究

Study on mineral separation process of some lode gold ore in Inner Mongolia

常 胜1,张文华1,林 红2,田春花2

(1.内蒙古矿业开发有限责任公司,内蒙古 呼和浩特 010020;2.中国矿业大学(北京),北京 100083)

研究了矿石的性质和特点,确定了试验条件。采用浮选—尾矿氰化浸出工艺,金总回收率可达91.90%。该流程具有实际操作性强、成本低的特点,此研究为开发利用该矿提供了依据。

矿石性质;浮选;氰化;选矿流程

1 矿石性质

该矿石化学成分复杂,自然金嵌布粒度小,为提高矿石中金的回收率,进行试验对比,选择经济合理的选矿工艺流程。

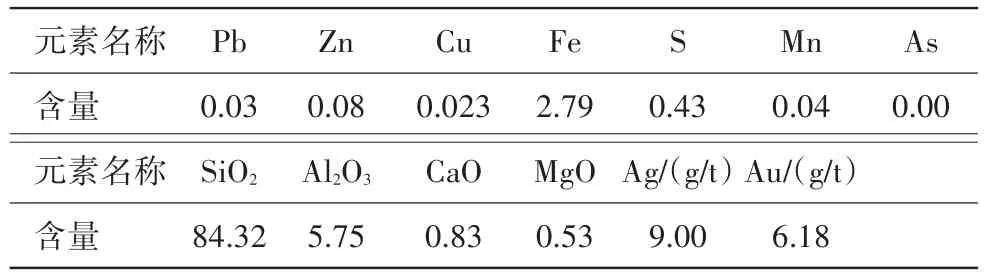

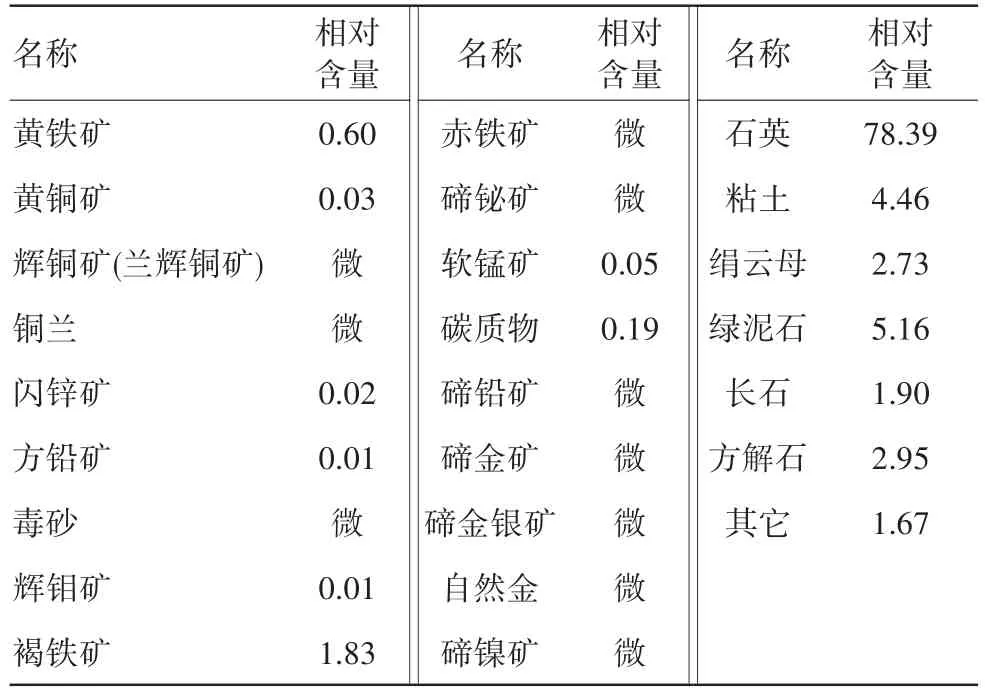

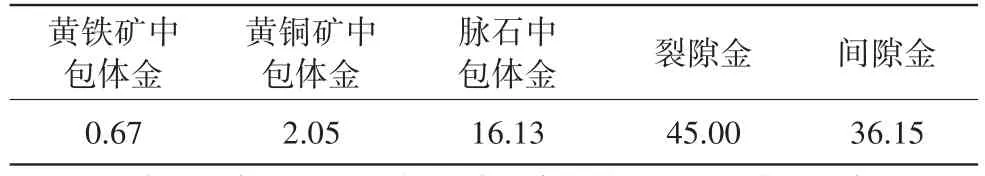

矿石的化学成份除金、银外,还有硫、铜、铅、锌、钼、铋、锰及铁等,含砷较低,小于0.001%。脉石矿物主要为石英,其次为粘土、绢云母、绿泥石、长石及方解石。原矿多元素分析结果见表1。矿物相对含量见表2。矿石主要为块状构造和浸染构造,金主要以自然金状态在矿物中出现,充填在各种矿物内部裂隙中和间隙中,见表3。

金在矿样中嵌布粒度相对较细,+0.074mm粒级的自然金占11.19%,-0.074mm粒级的占88.81%,其中小于0.005mm为4.19%,小于0.01mm为21.8%,+0.02mm为53%,也就是说该矿物近50%小于0.02mm,由此可知,要使自然金完全单体解离较为困难。

2 选矿试验

根据矿石中有价元素的赋存特点,以及综合回收的原则,进行单一浮选试验、原矿氰化浸出试验及尾矿氰化浸出试验。

2.1 单一浮选试验

2.1.1 磨矿细度试验

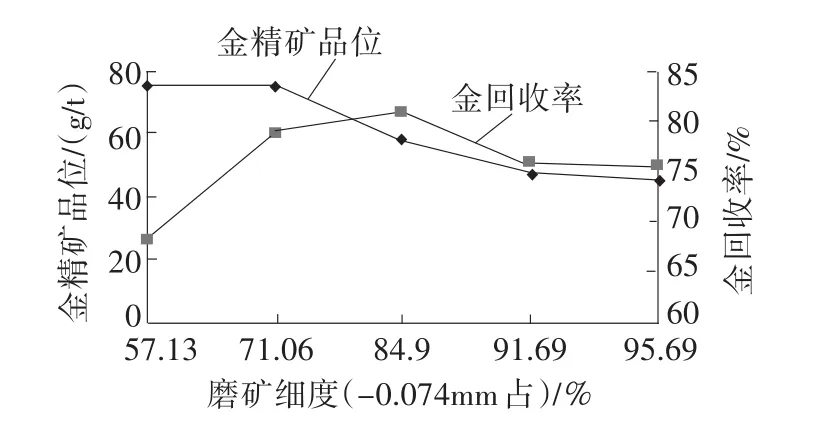

试验条件为 Na2CO31000g/t;丁黄药 80g/t;2#油 40g/t,试验结果见图1。

从图1分析可以看出,随着磨矿细度的增加金的回收率先增加后减小,品位有所降低,可能与粒度过细,产生泥化现象有关,在保证矿物单体有效解离的情况下,综合考虑品位、回收率以及磨矿成本等,磨矿细度在-0.074mm占80%较适宜。

表1 原矿化学多元素分析结果 %

表2 矿物相对含量 %

表3 自然金在矿物中的分布比例 %

图1 磨矿细度试验结果

2.1.2 矿浆pH调整剂种类及用量试验

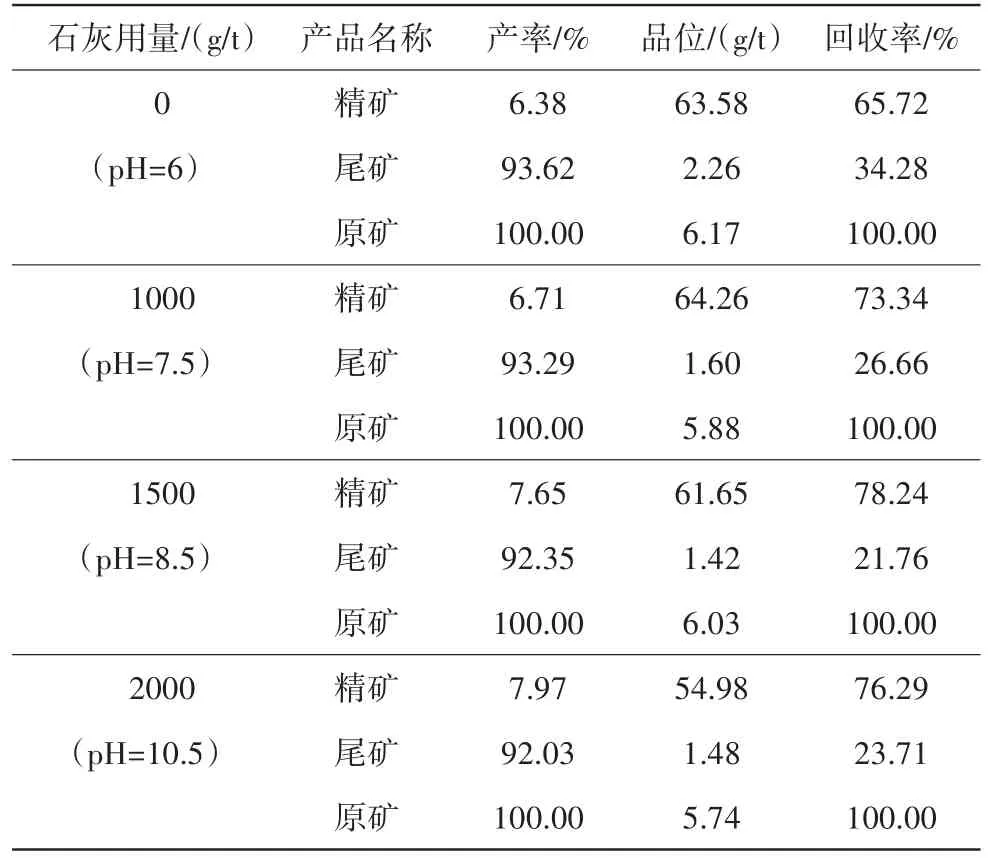

本次试验选用石灰与碳酸钠两种调整剂进行对比试验。固定试验条件:磨矿细度-0.074mm占84.90%;丁黄药 80g/t;2#油 40g/t。改变调整剂种类及用量,试验结果见表4、表5。

从试验结果看,不添加调整剂,矿浆自然pH=6,效果不好,而添加石灰又比添加碳酸钠指标好,并且在试验操作中发现,添加碳酸钠时,泡沫矿化程度不好,泡沫层薄,而添加石灰时,泡沫层厚且稳定,易于操作,成本低廉,因此确定选用石灰作为调整剂,其用量为1 500g/t,pH=8.5~9。

表4 碳酸钠用量试验结果

表5 石灰用量试验结果

2.1.3 捕收剂种类与用量试验

试验中对丁黄药、丁铵黑药、丁黄药+丁铵黑药三种捕收剂进行了用量试验。固定试验条件为:磨矿细度-0.074mm占 84.90%;CaO 1 500g/t;2#油40g/t。改变捕收剂种类及用量,结果列于表6、表7、表8。

分析表6、表7、表8数据,丁黄药与丁铵黑药混合使用效果较好,其用量80g/t为宜。

2.1.4 2#油用量试验

固定试验条件:磨矿细度-0.074mm占84.90%;CaO 1500g/t;丁黄药+丁铵黑药 80g/t。改变 2#油用量,试验结果见图2。

表6 丁黄药用量试验结果

表7 丁铵黑药用量试验结果

表8 丁黄药+丁铵黑药用量试验结果

图2 2#油用量试验结果

试验数据表明,当起泡剂2#油用量增加时,金精矿的品位及回收率也随之增加,但当2#油用量增加到40g/t以上时,回收率增加幅度变小,金精矿的品位下降,原因在于泡沫增多带起更多的尾渣。综合考虑,2#油用量取40g/t为宜。

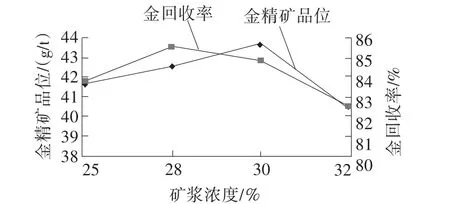

2.1.5 浮选浓度试验

矿浆浓度对浮选效果有明显的影响,本次试验在固定其它试验条件的基础上考察矿浆浓度的最佳条件,试验结果见图3。

图3 矿浆浓度试验结果

数据显示,矿浆浓度的最佳条件为28%~30%。

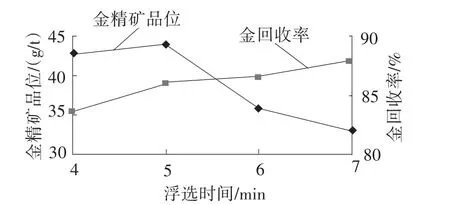

2.1.6 浮选时间试验

原矿在浮选槽中停留时间过短不能达到有效成分的充分回收,停留时间过长又会恶化精矿品位,为此固定其它试验条件,考察浮选时间对精矿品位及回收率的影响。试验结果见图4。

图4 浮选时间试验结果

数据显示,浮时间为5分钟可以保证金精矿品位的前提下使金充分回收。

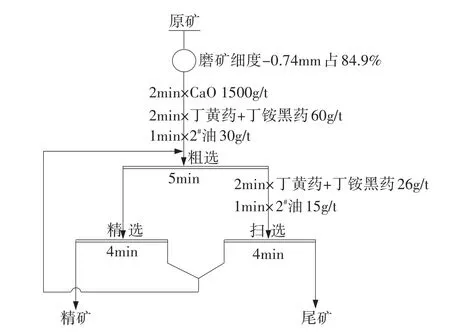

2.1.7 闭路试验

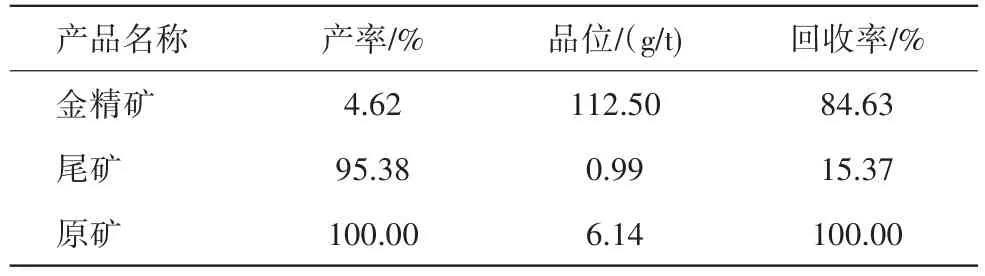

按图5试验流程进行全闭路试验,考察中矿返回对金精矿品位及回收率的影响。试验结果见表9。

闭路试验结果表明,单一浮选工艺流程可以得到品位112.50g/t,回收率84.63%的金精矿,选别作业较为理想。

图5 单一浮选闭路试验流程

表9 单一浮选闭路试验结果

2.2 原矿氰化浸出试验

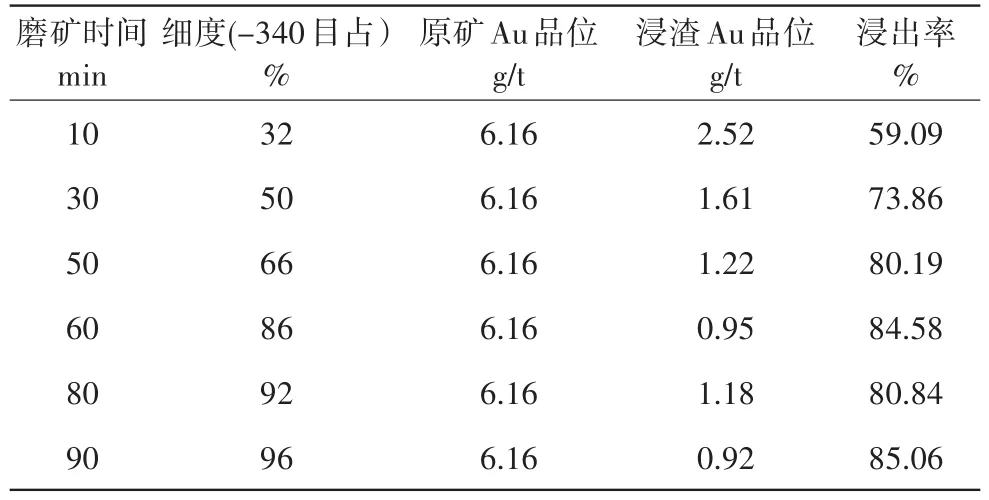

2.2.1 磨矿细度试验

用棒磨机磨矿,矿浆浓度为30%,浸出时间为10小时,氰化纳用量2kg/t,石灰用量为3kg/t,试验结果见表10。

表10 磨矿细度试验结果

试验结果表明,磨矿时间为1小时,-340目粒级占86%时,即可得到理想的浸出率。

2.2.2 石灰用量试验

试验所用石灰为二级氧化钙试剂,用前置于900℃箱式电炉中灼烧,以使其在空气中形成的碳酸钙全部分解为氧化钙。磨矿细度为-340目占86%,氰化纳用量2kg/t,浸出时间为10小时,矿浆浓度为30%。试验结果见表11。

表11 石灰用量试验结果

石灰加入量为2.5~3.0kg/t时浸出率最高,试验选石灰用量为3.0kg/t,实测浸液pH值为12.5左右。

2.2.3 氰化钠用量试验

磨矿细度为-340目占86%,矿浆浓度为30%,石灰用量为3.0kg/t,浸出时间为10小时。试验结果见表12。

表12 氰化钠用量试验结果

试验结果表明,当氰化钠加入量为2.0kg/t时,浸出率已无明显上升趋势,故氰化钠用量选用2.0kg/t。

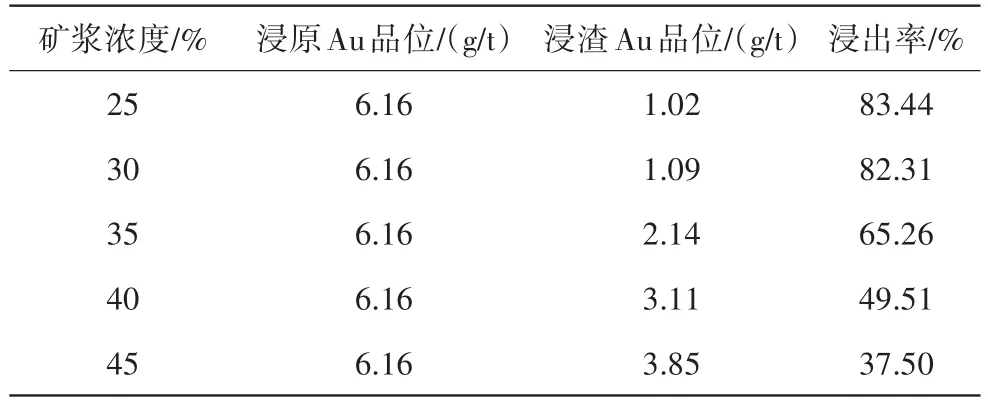

2.2.4 矿浆浓度试验

磨矿细度为-340目占86%,矿浆浓度为30%,石灰用量为3.0kg/t,浸出时间为10小时。氰化钠浓度为0.086%。试验结果见表13。

表13 矿浆浓度试验结果

试验结果表明适宜的矿浆浓度为25%~30%,浸出率可达到82%以上。

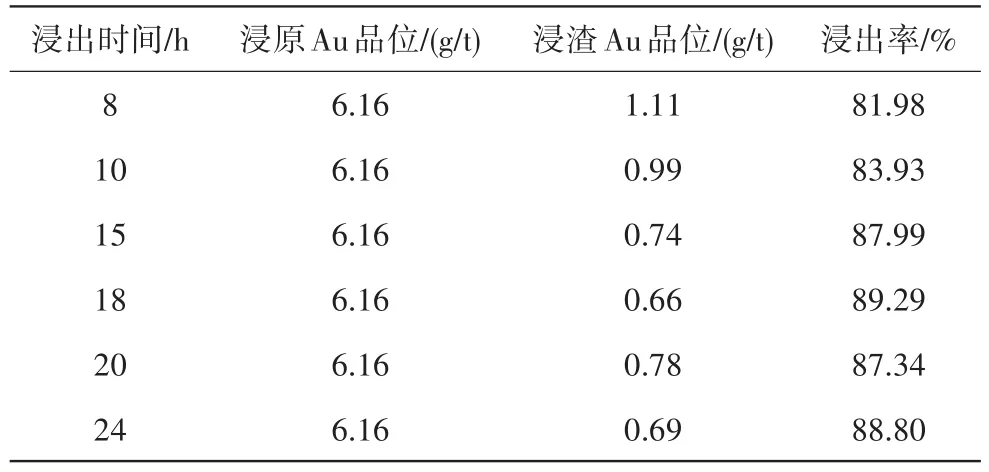

2.2.5 浸出时间试验

磨矿细度为-340目占86%,石灰用量为3.0kg/t,氰化钠用量2.0kg/t,矿浆浓度为30%。试验结果见表14。

表14 浸出时间选择试验结果

从试验结果看出,当浸出时间达到18小时后,浸出率再无增高趋势。

2.2.6 最佳条件试验

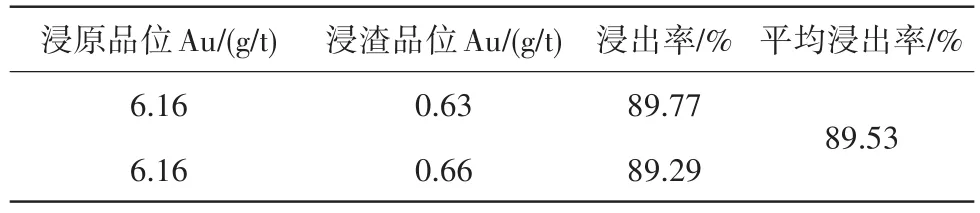

磨矿细度为-340目占86%,石灰用量3.0kg/t,氰化钠用量2.0kg/t,矿浆浓度30%,浸出时间18小时。试验结果见表15。

表15 最佳条件试验结果

平均浸出率为89.53%,最高浸出率为89.77%,浸渣品位可降至0.63g/t。

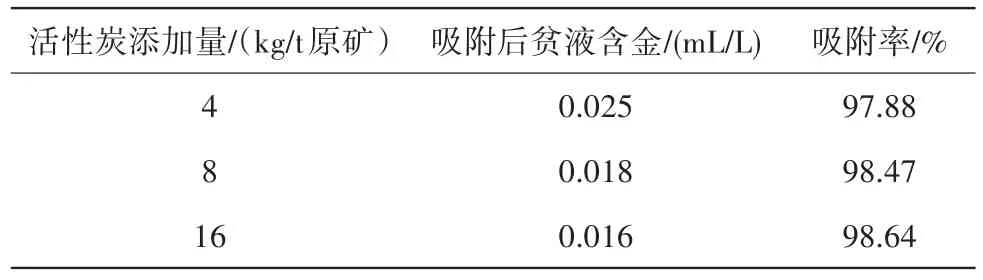

2.2.7 炭浸试验

在浸出试验的基础上进行炭浸试验,试验步骤:矿浆浸出8小时后加入活性炭继续浸出至18小时,试验的结果见表16。

表16 活性炭用量试验结果

从表16中试验结果看,随着活性炭用量的增加金吸附率升高。当活性炭用量为8kg/t原矿时,吸附率可达到98.47%。

2.2.8 金总回收率

最佳条件试验金氰化浸出率为89.53%,炭吸附率98.47%,也即原矿经磨矿后直接氰化浸金,金的总回收率为88.16%。

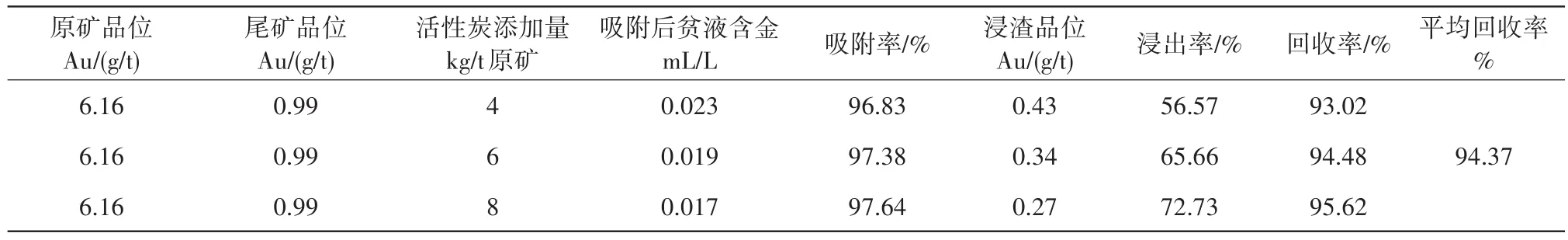

2.3 浮选尾矿浸出试验

在上述原矿氰化浸出最佳条件下,进行浮选尾矿浸出试验,结果见表17。浸出平均回收率为94.37%,当活性炭加量为6kg/t原矿时,吸附率便可达到97.38%,总回收率为91.90%。

表17 浮选尾矿浸出试验

单一浮选流程取得了较好结果,金回收率均达84.63%,尾矿品位平均可降至0.99g/t,且工艺简单。原矿氰化浸出生产流程浸出率最高可达到89.77%,平均浸出率为89.53%,总回收率可达88.16%,浸渣金品位可降至0.63g/t。浮选—氰化尾矿浸出试验,回收率最高可达95.62%,平均为94.37%,总回收率可达91.90%,浸渣品位平均可降至0.34g/t,取得较为理想的回收率,虽然增加尾矿浸出流程,但可以使金的回收率提升2.39%,浸出工艺成本低廉,经济效益可观,故试验推荐使用浮选—氰化尾矿浸出工艺流程。

[1]丘继存.选矿学[M].北京:冶金工业出版社,1987.

[2]徐天允,徐正春.金的氰化与冶炼[M].沈阳:沈阳黄金学院,1985.

[3]杜世勇.甘肃东海金矿矿石浮选试验研究[J].黄金,2009,(12):45-47.

TD953

A

2010-11-24

常 胜(1979-),男,内蒙古呼和浩特人,助理工程师,从事选矿工程技术管理工作。

Abstract:The ore feature and properties are researched,and the test conditions are determined.The total recovery rate can reach 91.90%by using flotation-tailings cyanidation leaching process.The process has the characteristics of easy operating and low cost,and which provides basis for the development and utilization of the iron mine.

Key words:ore property;flotation;cyanidation;mineral separation process

1672-609X(2011)02-0036-05