沈289井低压欠平衡钻井初探

李春吉

(中国石油长城钻探公司钻井技术服务公司,辽宁盘锦124010)

沈289井低压欠平衡钻井初探

李春吉

(中国石油长城钻探公司钻井技术服务公司,辽宁盘锦124010)

美国3M公司生产的 HSG6000型中空玻璃微珠首次在辽河油田探井沈289井中试验使用,使用过程中,中空玻璃微珠及时起到了调整钻井液密度的作用,实现了井底动态的欠平衡,钻井过程中点火成功,一直持续到试验结束。这次试验对中空玻璃微珠的工作性能参数有了全面地反映,为以后欠平衡钻井技术在辽河油田的推广应用开辟了一种新的有效的降低钻井液密度途径。

中空玻璃微珠;辽河油田;预探井;欠平衡钻井

辽河油田应用欠平衡钻井技术已有20多年,采用充空气、充氮气、水包油等各种欠平衡钻井方式进行试验,取得了欠平衡钻井技术的研究成果。但由于欠平衡钻井设备的限制,目前能够进行的欠平衡钻井方式主要以水包油、无固相钻井液和低固相钻井液体系为主,密度控制范围为0.90g/cm3以上,而勘探地层压力系数有时甚至低于0.80g/cm3,因此欠平衡钻井密度降低途径和能力都非常有限。中空玻璃微珠密度范围为0.32~0.60g/cm3,可以有效地降低钻井液的密度。该技术首次在辽河油田探井勘探中的试验,为欠平衡钻井技术在辽河油田的推广应用提供一种新的降低钻井液密度的途径。

1 工程设计

1.1 地质概况

沈289井位于大民屯凹陷前进潜山向北的倾没带的一口预探井,井型为直井,设计深度为3900 m,三开使用欠平衡钻井技术。利用欠平衡钻井技术发现和保护油气层的优势对前进潜山太古界含油气情况及沈257井沙四段含油砂体向洼陷内部延伸情况进行预探,为下一步的研究工作提供地质依据。沈289井主要目的层位为太古界,主要岩性为混合花岗岩,本井处于沈288和沈640块之间。该区的大民屯凹陷断裂活动复杂地区,主要发育北东走向的西掉正断层,后被近东西向的次级断层切割形成多个断块。

1.2 工程设计

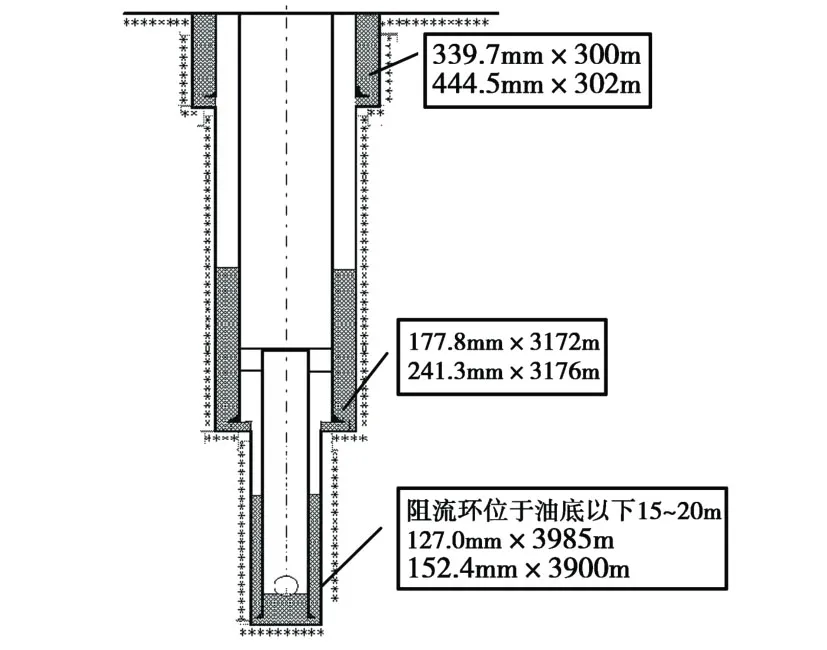

1.2.1 井身结构及三开钻具组合

沈289井身结构见图1;钻具组合为:Φ152.4mm钻头+双母接头+Φ120.7mm箭形回压凡尔+Φ120.7mm钻铤18根+Φ120.7mm投入式止回阀+Φ88.9 mm斜坡钻杆+下旋塞+方钻杆+上旋塞。

图1 沈289井身结构简图

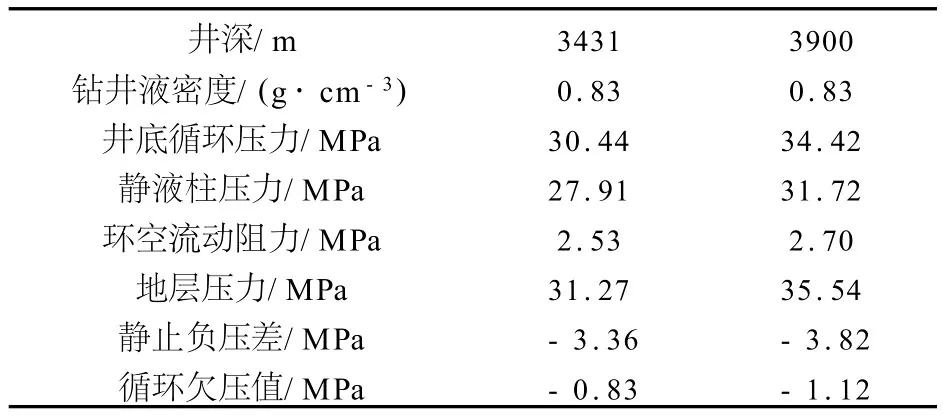

1.2.2 欠平衡钻井参数设计

(1)地层压力确定。邻井沈640井太古界潜山3357.05m处实测产层压力31.25MPa,当量地层压力系数0.93,依据此为本井地层压力参考值,进行欠平衡钻井设计。计算沈289井钻进至太古界潜山3431m处,地层压力为31.27MPa。

(2)钻井液密度设计。本井钻至井深3431m处,拟采用密度0.92g/cm3的水包油钻井液体系+中空玻璃微珠相结合的方式,实施欠平衡钻井。若以有效混合钻井液密度0.83g/cm3,钻井泵的排量为12L/s计算,则欠平衡井底欠压值设计如表1。

表1 井底欠压值设计

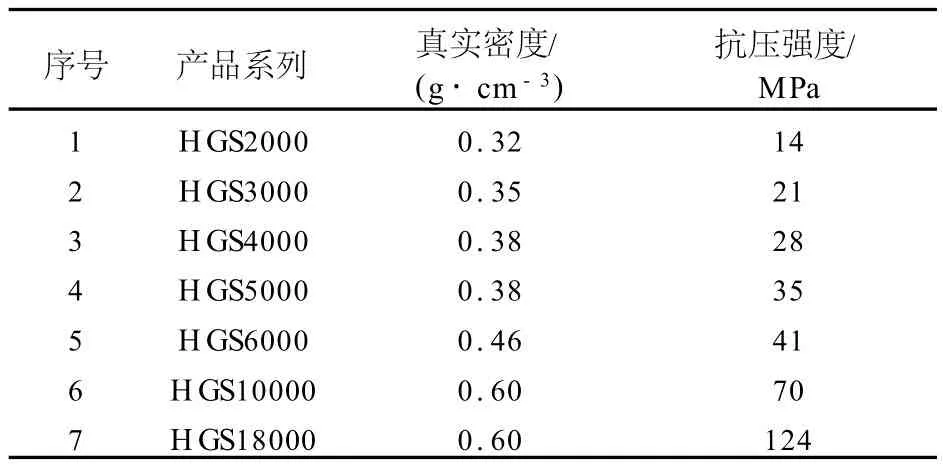

1.2.3 中空玻璃微珠+水包油泥浆体系设计

(1)中空玻璃微珠的选型。美国3M公司提供的中空玻璃微珠(HGS)是一种中空玻璃微球(壁厚约为直径5%),具备较高的抗压强度和稳定的化学性质,主要化学成分为耐热碱石灰硼硅酸盐玻璃,600℃开始变软,其详细型号如表2。中空玻璃微珠按其压力等级分为各种不同类型,因此,中空玻璃微珠的选择要以所适用井段最大压力为准。由欠平衡钻井参数设计知,最大循环井底压力34.42MPa,考虑到钻井过程中压力波动,增加中空玻璃微珠的可靠性,延长使用时间兼顾经济成本,故选择的中空玻璃微珠型号为 HGS6000。

表2 产品系列与抗压强度对应

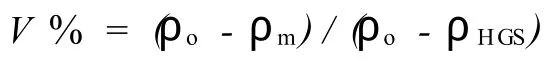

(2)中空玻璃微珠的混入量计算。中空玻璃微珠混入量体积分数计算式为:

式中:ρo——水包油钻井液密度 ,g/cm3;ρm——混合钻井液密度,g/cm3;ρHGS——中空玻璃微珠密度,g/cm3。根据设计混合钻井液密度为0.83g/cm3,基液为原有水包油钻井液,密度为 0.92g/cm3,HGS6000密度为0.46g/cm3。将数据代入上式中计算得,加入 HGS6000体积含量为19.57%。目前,现场水包油钻井液总体积共135m3,故应加入HGS6000重量为12.15t。最终确定钻井液体系配方为:原浆(0.92g/cm3水包油钻井液)50%+柴油50%+乳化剂2%+水7.8%+中空玻璃微珠9%。

2 现场施工与试验应用

2.1 现场中空玻璃微珠+水包油泥浆体系的配制

中空玻璃微珠为白色粉末状物质,加入的过程中,工作人员要带口罩或其它的防尘防护用具,防止中空玻璃微珠吸入人体内,造成伤害。加入操作方法与常规泥浆药剂雷同。配制过程如下:

分两次加入:第一次加入中空玻璃微珠9.75t,密度调到0.85g/cm3,第二次加入3.75t中空玻璃微珠密度调到0.83g/cm3;充分循环后钻井液性能:密度 0.83g/cm3,粘度 147s,切力 7/7,失水 12 mL,p H值8,含油率60%。

2.2 中空玻璃微珠+水包油钻井液体系钻井施工

2009年12月18 日,开动离心机钻进16.0h,钻井液密度一直维持在0.85g/cm3。使用新型钻井液该钻头纯钻24h,进尺51.33m。钻进过程中,全烃值1.8%~5.5%,接单根时有单根峰,全烃值5.5%~26.0%,井深3547.0m,钻井液性能:密度0.85g/cm3,粘度 151s,含砂 0.1%,失水 12mL,切力6.5/7Pa,p H值8.5,含油率55%。

测后效数据:钻头下深 3544.0m,静止时间129min,上窜速度 5.15m/min,上窜高度 664.7 m。高峰时泥浆密度0.83g/cm3,全烃值69.58%。

19∶30循环分离器,20∶33点火成功,火焰高度0.8~1.2m,持续时间8min左右,当时全烃值20%~60%。

2009年 12月 19日,下钻到底,井深 3547.0 m,返出泥浆密度0.87g/cm3,粘度106s,含砂0.1%,失水12mL,切力6.5/7Pa,p H值8.0,含油率50%,加入中空玻璃微珠2.25t。

开动离心机,转速400r/min,钻进30h,井深3554.0m,钻井液密度0.88g/cm3,粘度103S,含砂0.1%,失水12mL,切力6.5/7Pa,p H 值8.0,含油率50%。

2009年12 月 20日 ,5∶30,井深3567.0m,纯钻进8.5h,进尺20.0m,泥浆密度0.89g/cm3,全烃值 8%~10%,单根峰值 15%;16∶00,井深 3592.0m,纯钻进16.0h,进尺45.0m,泥浆密度0.89g/cm3,全烃值10%~15%,单根峰 23%,离心机出口泥浆密度0.84g/cm3。24∶00,井深3609.0m,纯钻进21.0h,进尺62.0m,泥浆密度0.88g/cm3,全烃值10%~25%。

12月21日,1∶55,井深 3616.0m,泥浆密度0.86g/cm3,全烃值30%~100%,点火成功,火焰高度1.5~3.5m,火焰呈颜色,明黄色,全烃值100%。3∶10正常欠平衡钻进,火焰继续燃烧,套压为0MPa。9∶20~9∶30,钻进至3635.0m,全烃值从18%升至100%,泥浆密度0.84~0.85g/cm3,分离器出泥浆涌泥浆,泥浆池总体积增加12 m3,停泵关井,套压很快升到5MPa,立压5MPa。至16∶00套压升到6.73MPa,立压6.0MPa,现场项目组决定压井,至此中空玻璃微珠试验结束。

3 中空玻璃微珠的应用效果

3.1 中空玻璃微珠的使用效果

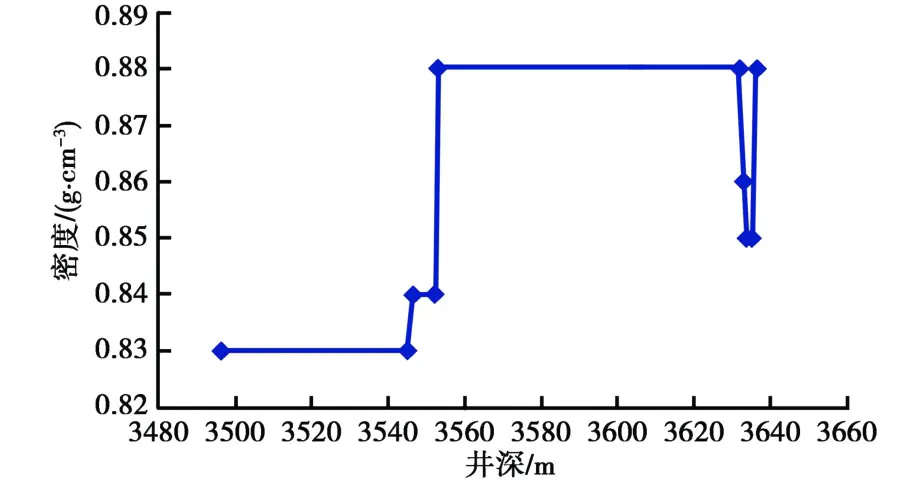

玻璃微球在钻井过程中经过水眼喷射和钻具的研磨会发生破碎,中空玻璃微球的破碎反而变成了钻井液的加重固相。中空玻璃微珠的破碎伴随着密度的上升,现场钻井过程中,中空玻璃微珠+水包油钻井液密度的上升随深度的变化如图2所示。

图2 中空玻璃微珠+水包油钻井液密度与井深关系

从图2中可知,混合液的密度随钻井深度的增加,呈增长的趋势,末端混合钻井液密度的降低是因为地层天然气侵入严重,致使混合钻井液密度降低,后开除气器,进行脱气,走欠平衡流程,密度恢复至0.88g/cm3。

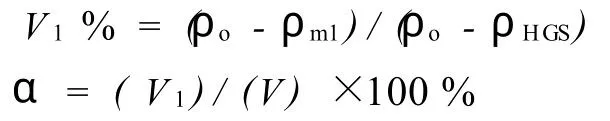

评价中空玻璃微珠主要性能参数之一为中空玻璃微珠的完好率,不考虑已破碎中空玻璃微珠和岩屑含量的影响,计算方法如下:

式中:ρm1——升高后混合钻井液密度,g/cm3;V1%——使用后混合钻井液中玻璃微珠含量;α——使用后空心玻璃的完好率。

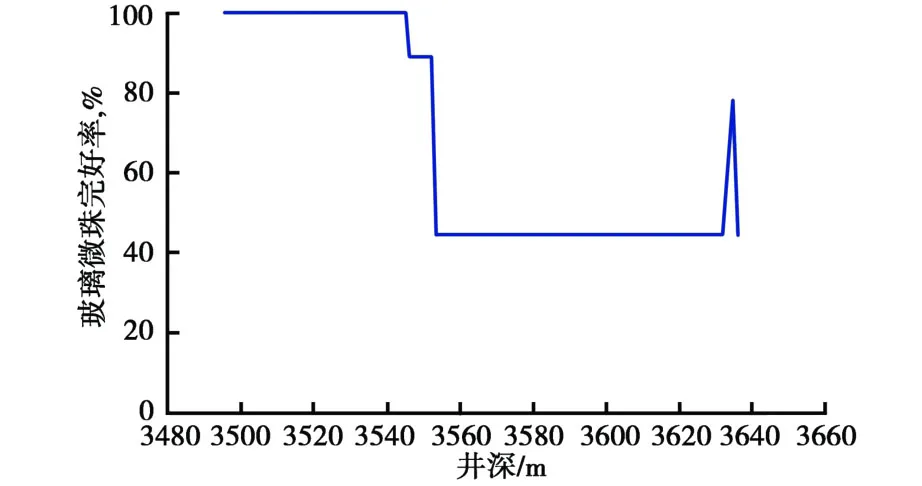

由图2计算该井钻进过程中,中空玻璃微珠完好率随井深关系,如3图所示。由图3可知,完好率随井深的增加呈递减趋势,与钻井液混合密度变化方向相反。

图3 完好率与井深关系图

由于空心玻璃使用到后期,已大量破碎,剩余玻璃微珠没有回收。

3.2 钻井过程中点火的效果及试油结果

共有两次点火成功,第一次为后效点火,火焰高度0.8~1.2m,持续8min;第二次钻进至3616.0~3635.0m时,全烃值30~100%,点火成功,火焰高度1.5~3.5m,火焰呈颜色,明黄色,持续燃烧7.42h,直至关井熄灭。

2010年1月8 日至1月18日试油,试油井段3175.39~3793m,日产油53.3t,累计产油262.32 t。

4 结论

(1)中空玻璃微珠在辽河钻井中第一次应用,降低钻井液密度效果明显,起到显著的欠平衡诱导油层流体的作用。

(2)中空玻璃微珠的使用时效短暂,应深入研究其破碎机理,延长使用时间,降低钻井成本。

(3)中空玻璃微珠价格昂贵,应该有相应的回收配套措施,以节约钻井成本。

(4)在地层油气显示良好、地层压力基本明了的层段,使用中空玻璃微珠降低钻井液密度诱导油层,效果比较明显。

[1] 叶艳,鄢捷年.高强度中空玻璃微珠低密度水基钻井液室内研究及应用[J].石油钻探技术,2006,(5):41-44.

[2] 陈庭根,管志川.钻井工程理论与技术[M].北京:石油大学出版社,2008:103-123.

[3] 张雪娜,康万利,何福义,等.中空玻璃微珠低密度钻井液性能探讨[J].钻井液与完井液,2007,24(6):75-77.

[4] 贾兴明,冯学荣,杨兰平,等.中空玻璃微珠低密度钻井液的现场应用工艺[J].钻井液与完井液,2007,24(4):90-100.

编辑:李金华

TE24

A

2010-10-20

李春吉,高级工程师,1970年生,1993年毕业于西南石油学院钻井工程专业,2009年获得中国地质大学(北京)工程硕士学位,现从事控压钻井技术研究与应用工作。

1673-8217(2011)01-0092-03