标准麻花钻后刀面干涉的仿真

申 涛, 卢 秉 亮, 李 明 颖, 张 伟, 丁 金 华

( 1.大连工业大学 机械工程与自动化学院, 辽宁 大连 116034;2.东北财经大学 管理科学与工程学院, 辽宁 大连 116025 )

0 引 言

麻花钻在钻削过程中可能存在后刀面干涉现象,即麻花钻的后刀面与已加工表面发生剧烈摩擦,这样不但影响孔的加工质量,而且使加工表面产生加工硬化导致后续切削力增大,刀具磨损加快,甚至发生断刀现象[1]。因此,预测麻花钻后刀面在钻削过程中是否存在干涉是非常必要的。动态仿真是比较有效的方法。目前,对于麻花钻的三维仿真主要是针对麻花钻各种几何形状的仿真[2-3],而对于麻花钻在切削过程中后刀面干涉的仿真相对较少。现在三维仿真软件有许多,如PRO/E、UG、SolidWorks等。由于PRO/E具有参数化建模的功能,作者选用PRO/E软件对麻花钻及其在钻削过程中的运动轨迹进行仿真。

1 基于PRO/E的标准麻花钻三维仿真

1.1 麻花钻前刀面的创建

1.1.1 麻花钻参数的创建

在PRO/E中创建9个参数[4-5]:麻花钻直径D、半钻厚RC、螺旋角β、半锋角β1、刃带高度L和刃带宽度L1、圆锥顶点到麻花钻顶点的距离L2和半圆锥角α(锥面刃磨后刀面法)、麻花钻后角α1。

1.1.2 轴线与直线刃的创建

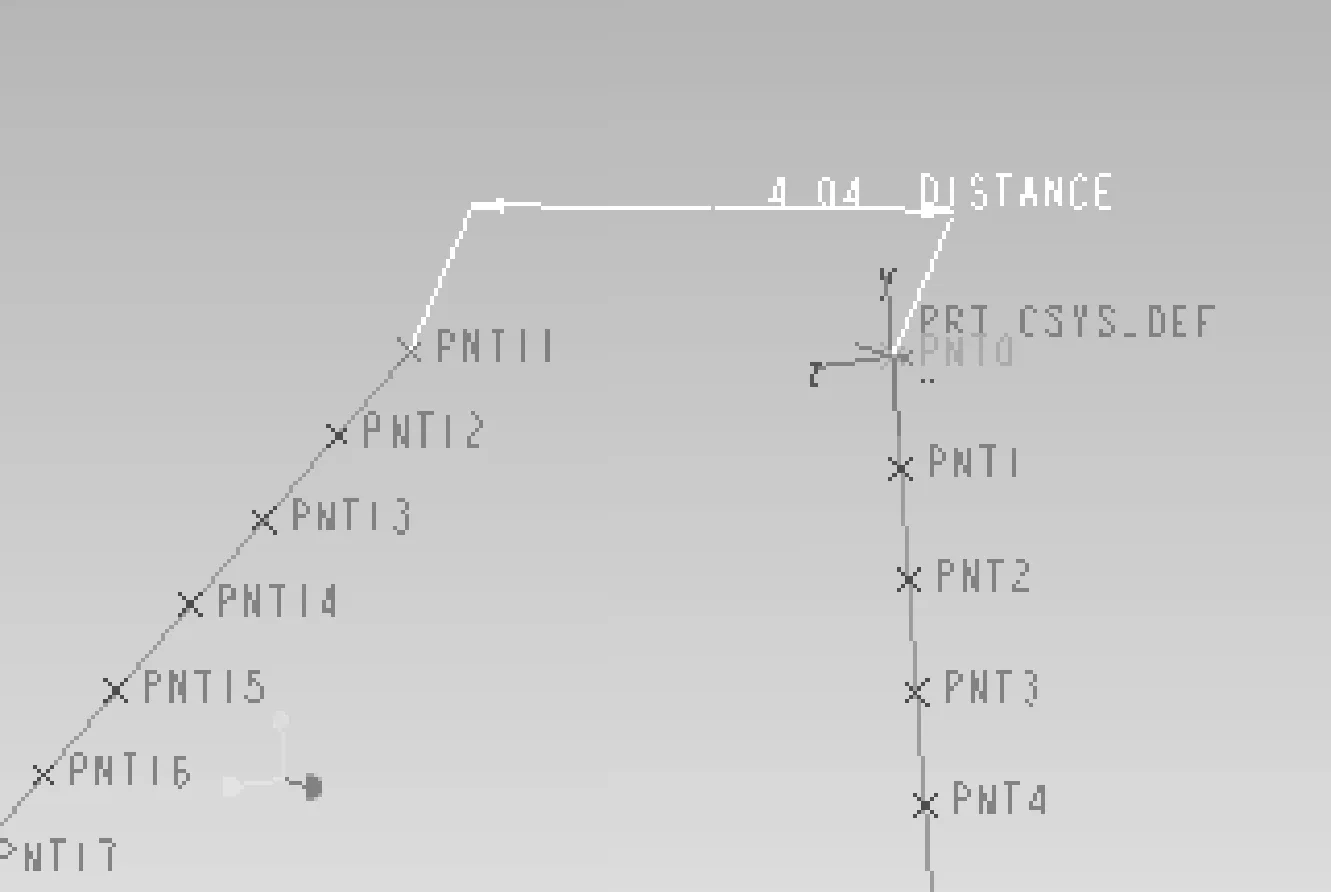

在基准平面FRONT上绘制一条轴线,长度为d0。在与FRONT面偏移为半钻厚RC的基准面DTM1上绘制主切削刃,其长度为d1。主切削刃投影在FRONT面上,上下端点分别与轴线对齐,如图1所示。输入这两条线的约束关系式,以保证两条线在竖直方向等长。

d0=sqrt(D*D/4-RC*RC)/tanβ1

d1=sqrt(D*D/4-RC*RC)/sinβ1

图1 轴线与主切削刃

1.1.3 前刀面的创建

前刀面的生成方法是在直线刃上设置一系列等分点,然后画出各等分点所形成的螺旋线,由这些螺旋线组成麻花钻的前刀面。

首先在轴线上作11个等分点PNT0~PNT10,在直线刃上作11个等分点PNT11~PNT21,然后在轴线顶点PNT0作一个坐标线CS0(此坐标系z方向沿轴线向下,x方向指向直线刃顶点PNT11)。在PNT0、PNT11两点间建立距离分析特征ANALYSIS_DISTANCE_1,如图2所示。

图2 距离分析特征的建立

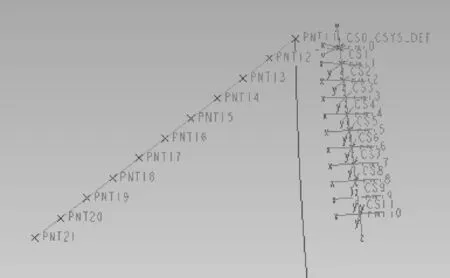

在直线刃顶点PNT11上以CS0为坐标系,距离分析特征ANALYSIS_DISTANCE_1为螺旋线半径,螺旋角为β创建基准曲线(螺旋线),如图3所示。

在PRO/E中输入螺旋线方程:

r=ANALYSIS_DISTANCE_1

theta=t*360

z=pi*D/tanβ*t

图3 主切削刃顶点螺旋线

同理,在轴线其余的10个点PNT1~PNT10上分别作出10个坐标系CS1到CS10,以及与这10个点对应的10个距离分析特征ANALYSIS_DISTANCE_2到ANALYSIS_DISTANCE_11,最后在主切削刃其余的10个点PNT12~PNT21上分别作出10条螺旋线。组成前刀面的11条螺旋线如图4所示。

图4 主切削刃上11条螺旋线

1.2 麻花钻轮廓创建

推导出螺旋槽端截面数学模型并仿真出截面,以螺旋槽截面为扫描截面,11条螺旋线为扫描轨迹,扫描出麻花钻的轮廓。

1.2.1 螺旋槽端截面的数学模型

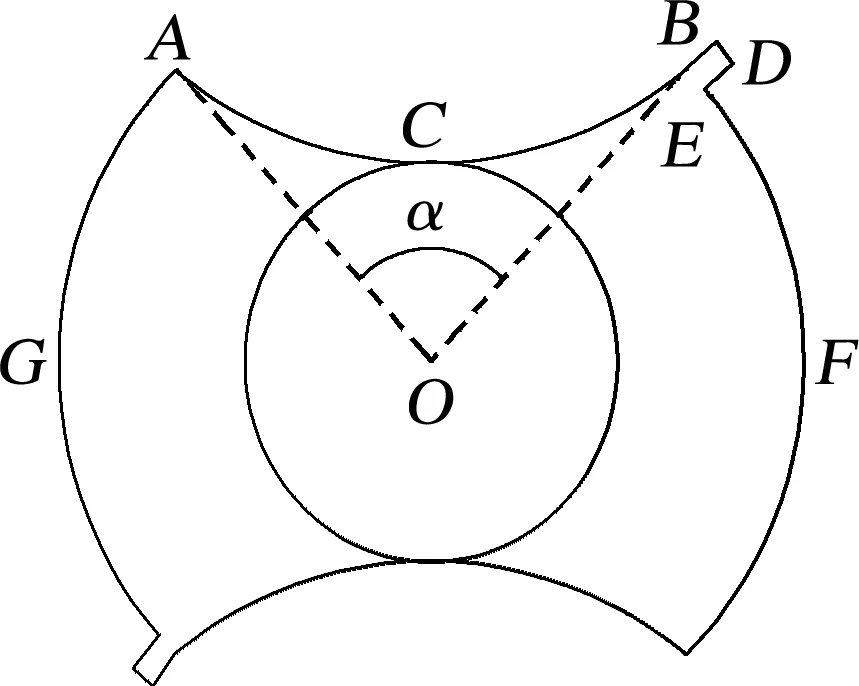

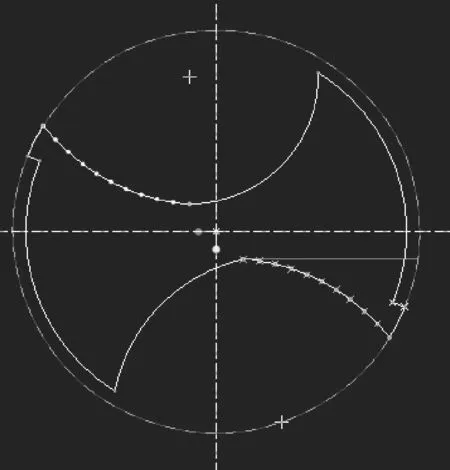

麻花钻螺旋槽端截面的二维示意图如图5所示(水平方向为Y轴,垂直方向为X轴)。

图5 螺旋槽端截面示意图

曲线GA、DB和EF均为以点O为中心的圆弧段,曲线DE可看成直线。为使切屑易于从螺旋槽内排出,麻花钻螺旋槽应该是一光滑曲面,因此它的两个组成部分——前刀面螺旋槽和沟背螺旋槽应该是光滑连接的,它们在接合处应有相同的法线和切平面,故它们在端截面内的曲线也是光滑连接,在连接点有公共的切线且共同切于基圆上,即曲线AC与CB光滑连接,且都与基圆相切于点C。为方便研究,沟背螺旋槽在端截面内的曲线AC可看成圆弧,且与基圆相切于点C;曲线CB的方程应根据前刀面成形原理求出[4]。

端截面中曲线CB的数学方程为

式中,ρ0为钻头原始结构半顶角;β0为钻沟螺旋角;r0为钻芯半厚;R0为钻头半径;t为参数,其取值范围:

令t在其取值范围内取相同长度的若干点,即得到曲线CB上的若干点,将其依次连接,可拟合成曲线CB。

1.2.2 麻花钻轮廓的创建

在PRO/E中输入麻花钻的螺旋槽截面数学模型,形成如图6所示的截型图。

图6 麻花钻截面

在插入菜单中点击可变剖面扫描,在弹出的对话框中设定参数,如图7(a)所示。通过截面,以轴线为垂直轨迹和11条螺旋线为扫描轨迹,扫描出麻花钻的轮廓,如图7(b)所示。

(a)

(b)

1.3 麻花钻后刀面的创建

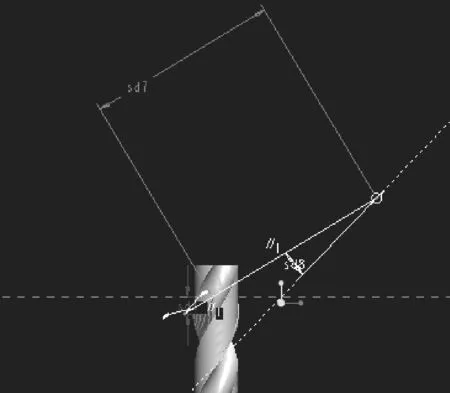

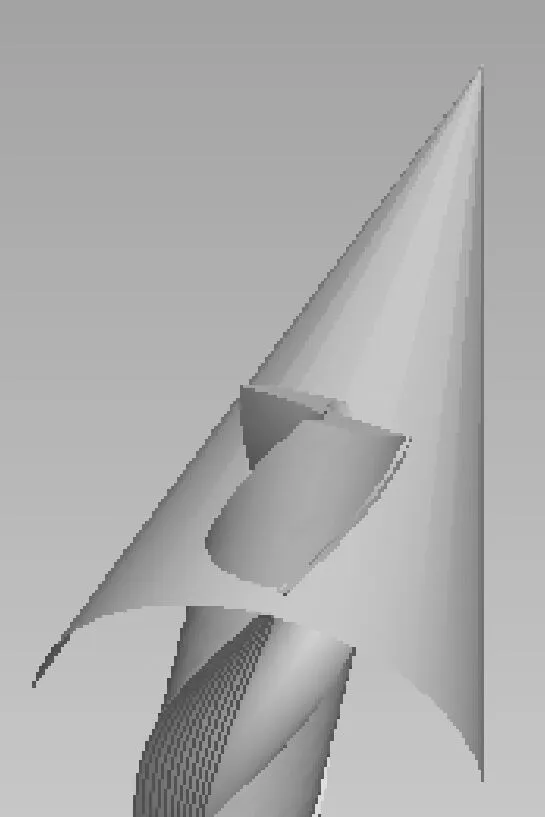

过主切削刃作一个锥面,由此确定圆锥顶点到麻花钻顶点的距离L2(sd7)和半圆锥角α(sd8)。作圆锥的母线和轴线,并设置好约束,如图8(a)所示。母线沿轴线旋转形成锥面,如图8(b)所示。将锥面旋转一个角度α1,形成后角,由此确定麻花钻后角α1并形成后刀面,如图8(c)所示。

(a) (b) (c)

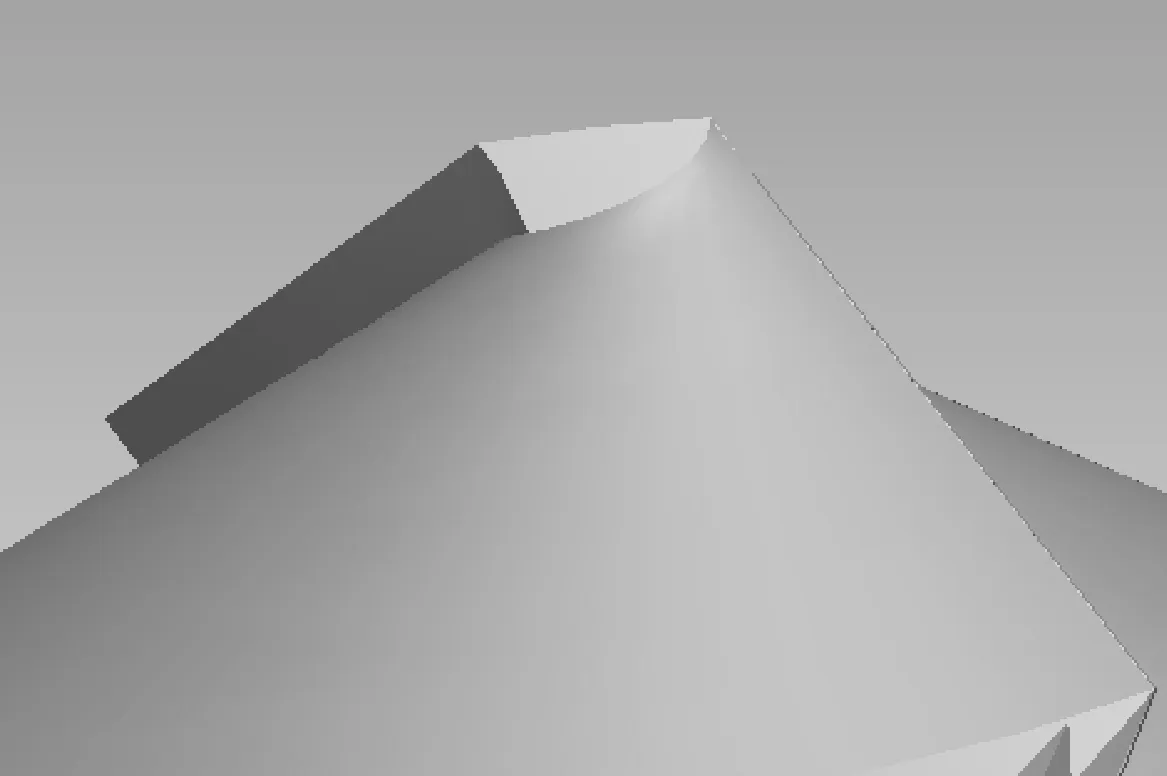

将此后刀面绕轴线顺时针旋转180°,形成另一个后刀面,如图9(a)所示。切除两个后刀面的上部实体,形成麻花钻实体,如图9(b)所示。

(a) (b)

2 主切削刃在钻削过程中的轨迹仿真

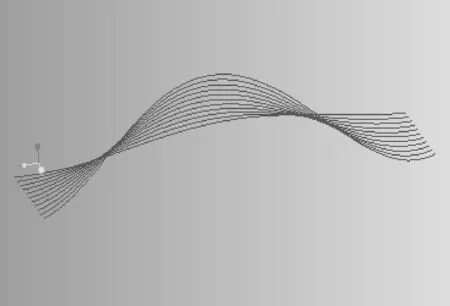

根据麻花钻的进给和旋转参数,主切削刃在钻削过程中的运动轨迹是一个螺旋面。沿主切削刃绘制螺旋面,就可以观察到后刀面是否与已加工表面发生干涉[6]。

螺旋面(主切削刃的运动轨迹)的仿真步骤:

(1)在直线刃顶点PNT11上以通过轴线顶点PNT0的CS0坐标系,螺旋角为α2(α2为根据麻花钻的进给和旋转参数而得到的运动轨迹的螺旋角)创建两个基准曲线(螺旋线),螺旋线方程分别为

r=ANALYSIS_DISTANCE_1

theta=-t*360

z=-pi*D/tanα2*t

和r=ANALYSIS_DISTANCE_1

theta=t*360

z=pi*D/tanα2*t

将这两条螺旋线合并成为一条线。

(2)在直线刃PNT12~PNT21点上分别作出另外10条合并螺旋线。分别在这11条螺旋线上作11个比例分点,连接各对应比例分点,形成11条直线。以11条螺旋线和11条直线作边界混合,形成最终运动轨迹曲面,如图10所示。

图10 运动轨迹曲面

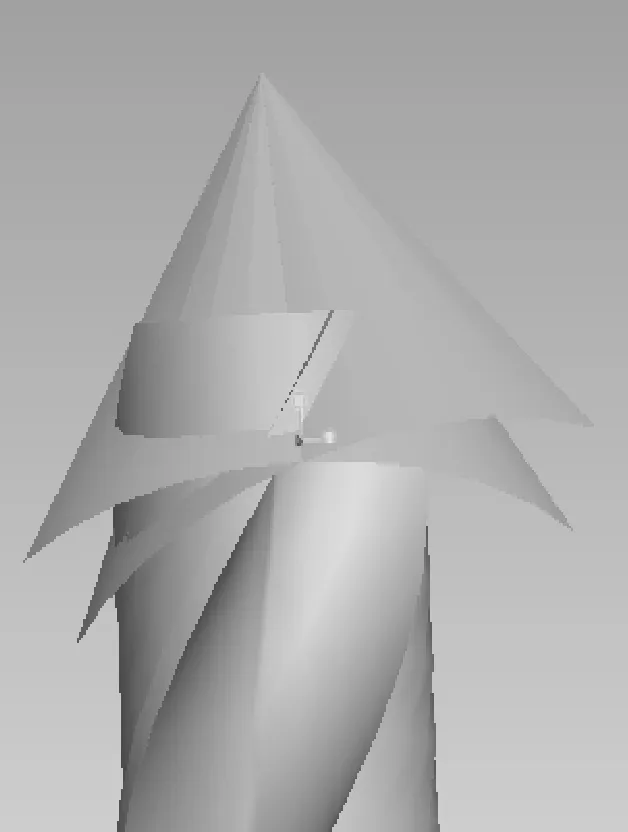

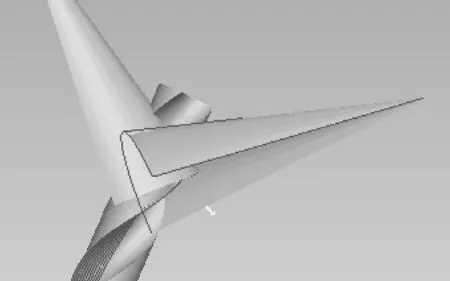

(3)沿主切削刃切除曲面上半部分,麻花钻后刀面的干涉现象如图11所示。

图11 切除轨迹

3 干涉仿真验证

设定主切削刃运动轨迹的螺旋角α2为87°时的两种情况:

(1)D=30,RC=2.7,β=30,β1=59,L=1,L1=1.5,L2=150,α=15,α1=14,后刀面明显发生干涉,如图12(a)所示。

(2)D=33,RC=3.0,β=30,β1=59,L=1,L1=1.5,L2=150,α=15,α1=15,未干涉,如图12(b)所示。

(a)干涉 (b)未干涉

4 结束语

本仿真软件可以有效地预测麻花钻在实际切削过程中后刀面是否会发生干涉现象,既提高了孔的加工质量及刀具的使用寿命,又降低了生产成本。本仿真软件也存在不足之处,如仿真钻头的前刀面时设置的比例点较少,这样对精确度会有一定影响。

[1] 吴泽群,刘亚俊,汤勇,等. 刀具后刀面磨损量对切削力及加工表面粗糙度的影响[J]. 工具技术, 2005, 39(5):37-39.

[2] 王磊,王贵成,马利杰. 标准麻花钻三维实体模型的创建[J]. 工具技术, 2007,41(6):75-78.

[3] 吴振国,苟向锋,朱德桥,等. 应用扫掠法对标准麻花钻进行几何造型[J]. 现代制造技术与装备, 2008(6):34-36.

[4] 康德纯. 直线刃麻花钻切削几何参数数学模型的研究[J]. 工具技术, 1998, 32(1):7-10,17.

[5] 江利进. 基于OpenGL的麻花钻三维仿真研究[D]. 长沙:湖南大学, 2006.

[6] 周志雄,袁建军,林臣. 微钻头计算机辅助设计及其仿真系统的研究[J]. 机械工程学报, 2000, 36(6):52-54.