316L不锈钢锻件端面开裂及内凹原因分析及优化

门正兴 曾 明 周 强 孟相利

(中国第二重型机械集团公司,四川618013)

随着工业水平的不断发展,不锈钢大型锻件的需求量不断增加。我厂在采用5.4 t钢锭生产轴类锻件过程中,出现锻件端面及钳把与锭身连接处开裂、内凹现象,随着锻造过程的延续,裂纹向锭身方向发展,导致锻件不能继续加工。

1 问题的提出

在采用316L 不锈钢5.4 t钢锭生产锻件的过程中,锻件两个端面形成严重的裂纹及内凹,如图1所示。其中钳把与端面的过渡区裂纹最为严重,继续锻造很可能导致钳把脱落,而且由于裂纹在锻造过程中向锻件内部延伸,最终可能导致锻件长度不够。出现以上问题的原因有以下几点:1)由于不锈钢材料高温塑性较差,在成形过程中金属变形不均匀,与锤头及V型砧接触区域金属变形远大于端面中心金属流动,因此在成形过程中,外围金属逐渐将靠近中心区域金属包裹,形成内凹;2)不锈钢可锻温度区间在1 180~900℃,坯料出炉后,锻件表面温度下降快,塑性下降,开裂倾向大;3)相对锭身,钳把与锭身连接处相对直径小,表面积大,冷却速度快,塑性差。在成形过程中钳把与锭身相接处产生应力集中,导致开裂及内凹。类似情况在不锈钢自由锻成形中比较常见,对锻件质量的影响较大,因此值得深入研究并提出相应的解决措施。

(a)钳口端 (b)末端面图1 锻件裂纹Figure 1 Forging crack

2 数值模拟分析

为了分析锻件两个端面开裂和内凹的原因,对锻件采用上平、下V型砧拔长过程进行了有限元分析。为了减少模拟时间,对模型进行了图2所示的简化。由于研究的重点主要集中在锻件的两个端面,因此将锻件的长度减小为400 mm;模型直径与锻件一致为800 mm,锻件上各圆角半径均为50 mm。上下模设定为刚性体,温度300℃,锻件划分网格20 000个,温度1 000℃。只对一次下压过程进行分析,将下压量设定150 mm,每步下压量10 mm。图中平面为分析平面,通过该截面上锻件成形过程应力应变及损伤情况能有效的分析锻件总体的变形情况。

锻造变形过程中等效应变如图3所示,从图中可以看到锻件端面开裂的主要原因。1)由于316L塑形较差,导致变形区域小,因此在变形区域端面成鼓形,容易开裂;2)变形过程中,金属流动主要集中在锻件与上平砧接触的区域,而在端面中心及靠近钳把的区域几乎没有变形,因此在不断成形过程中,端面外层金属逐渐将内层金属包裹,形成内凹,形成内凹的区域应力集中造成开裂;3)如果这些裂纹及内凹不及时处理,在反复加热和成形过程中,裂纹表面不断氧化并向锻件心部扩张,最终将形成如图1所示的缺陷。4)由于316L塑形较差,可以推断在锻件压钳口及镦粗的过程中,由于端面与模具接触时间较长,端面温度低,端面已产生微裂纹。若未经处理,这些微裂纹将在后续成形过程中成为裂纹源。

图2 有限元模型Figure 2 Model of the billet and dies

图3 锻件横截面等效应变分布Figure 3 Distribution of effective stain

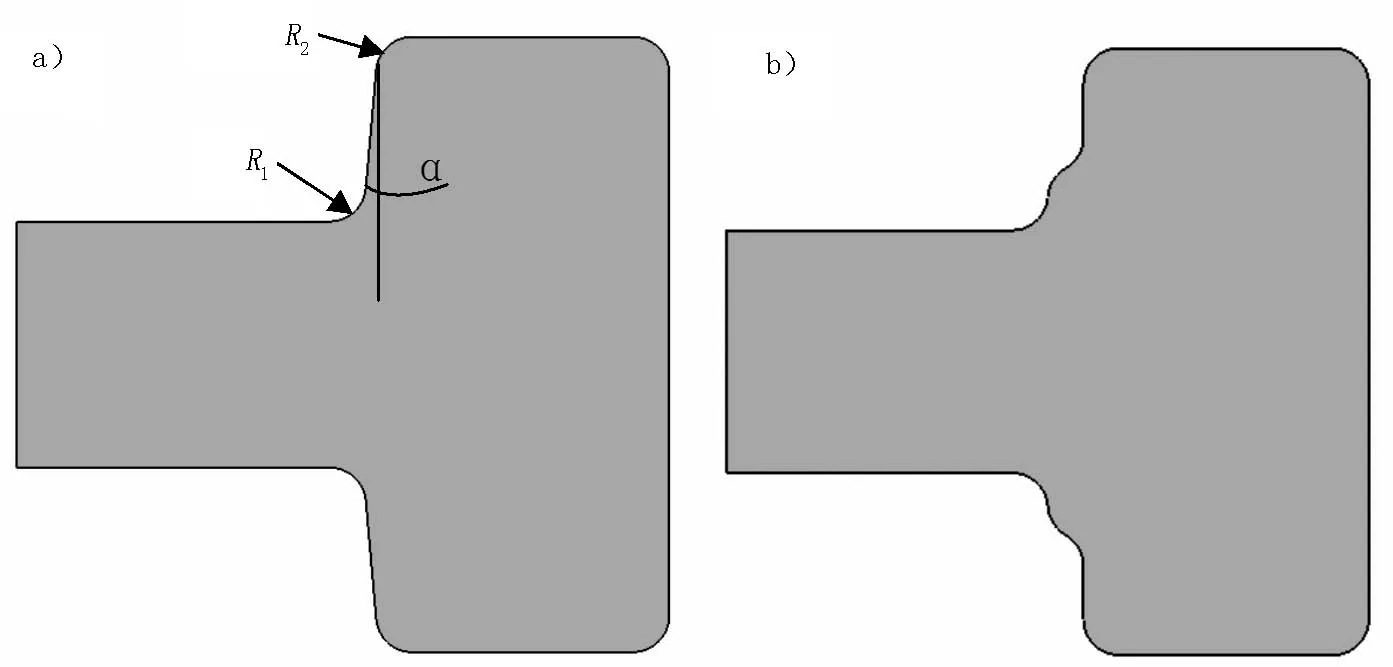

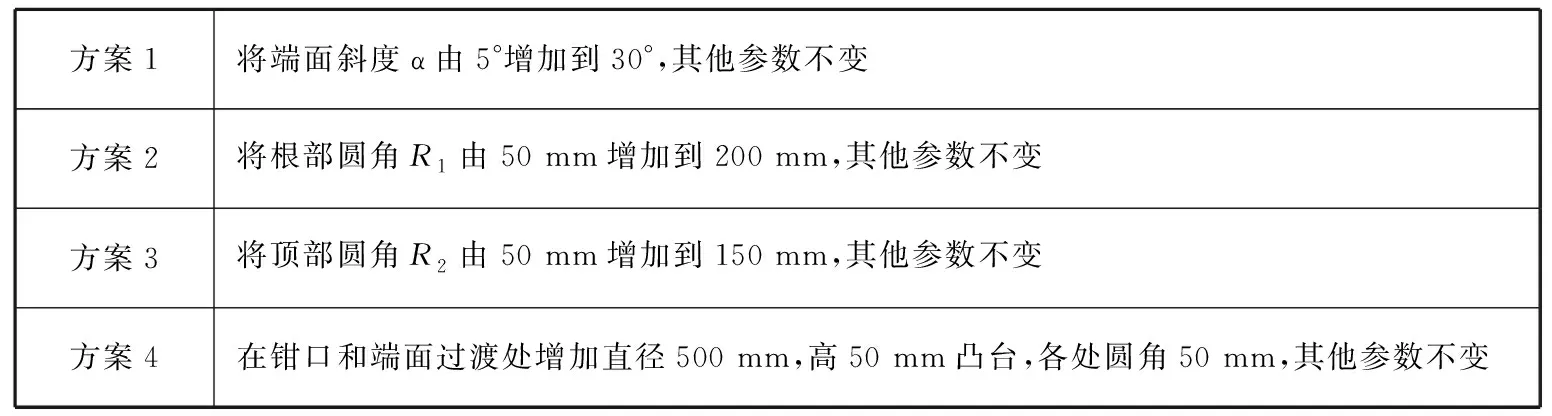

图4 影响端面质量的因素(a)及带凸台的端面形状(b)Figure 4 Influencing factors of the ending face (a) and the ending face by convexity (b)

方案1将端面斜度α由5°增加到30°,其他参数不变方案2将根部圆角R1由50 mm增加到200 mm,其他参数不变方案3将顶部圆角R2由50 mm增加到150 mm,其他参数不变方案4在钳口和端面过渡处增加直径500 mm,高50 mm凸台,各处圆角50 mm,其他参数不变

3 锻件结构优化

不锈钢锻件端面开裂问题涉及到材料性能、温度控制及工艺方案的确定等多个方面。锻件结构对端面开裂有着重要的影响,确定适当的锻件结构,有助于减少开裂倾向。为了给减少端面开裂提供依据,采用数值模拟方法对影响锻件端面质量的三个因素即根部圆角R1、顶部圆角R2和端面斜度α以及在端面和钳把过渡区域设置台阶(如图4)进行分析,模拟方案见表1。

采用四种方案进行有限元数值模拟得到的等效应变及损伤分布如图5所示。从图中可以看出,方案1和方案2无内凹现象,端面变形比较均匀,即增大根部圆角R1及端面斜度α有助于减少内凹及裂纹的产生;方案3金属内凹显著,方案4增加凸台没有使内凹情况得到改善。因此可以得出结论:增大根部圆角R1及端面斜度α有助于减少内凹及裂纹的产生,大的顶部圆角R2增大内凹及裂纹趋势,在端面和钳把过渡区域设置台阶对内凹及裂纹无改善。

为了达到增大根部圆角及端面斜度应采取以下工艺手段:

1)在压钳口过程中,应有意增大根部圆角及端面斜度;

2)在镦粗过程中,应采用球面镦粗或锥形面镦粗,锥形面的角度应比一般材料适当增大,同时加大漏盘上钳把与锭身连接处过渡圆角;

3)控制锻件温度在合理的锻造温度内,可采用先两头后中间的拔长方法。

4)在保证锻比的情况下,尽量减少镦拔次数或增大镦粗高度,以减小端面的反复变形;

5)合理控制下压量,开始应轻压,当变形量超过30%后才能重压,每火次后及时清伤;

6)对于已产生比较严重裂纹的锻件,可采用拔长过程避开两个端面的成形方法(如图6所示),避免裂纹进一步延伸。

图5 不同方案等效应变分布及损伤分布Figure 5 Distribution of effective stain and damage in different cases

图6 避免端部开裂锻造方法示意图Figure 6 Schematic diagram of forging process

4 结论

1)通过分析确定了不锈钢316L锻件端面开裂及内凹的原因;

2)根据有限元分析结果,确定大斜度和大过渡圆角能有效的避免端面内凹及开裂;增大顶部圆角和增加凸台的方式效果不好;

3)根据以上研究结果,从工艺和现场操作的角度提出了避免端面内凹及开裂的方法。