离心铸造复合轧辊裂纹原因分析

张文慈 秦建平 谷 霞 徐龙立

(太原科技大学材料科学与工程学院,山西030024)

当前,国内外板材厂家所使用的精轧轧辊大多数为高NiCr离心复合铸铁轧辊,其表面硬度在65HS~85HS之间,芯部材质为普通球墨铸铁。其生产过程是将熔炼好的高NiCr合金铁液,浇注在转动的模具当中,冷却到一定阶段后再填入普通的球墨铸铁铁液。轧辊裂纹是离心铸造生产复合轧辊的主要报废原因之一,而产生裂纹的原因主要有以下几方面:(1)化学成分;(2)涂料;(3)离心机速度;(4)冷型。

1 裂纹产生的原因

1.1 高镍铬轧辊化学成分分析

实践证明,轧辊的化学成分对轧辊的组织性能起主导作用。除冷却速度、冶炼工艺等因素外,各组成化学元素的含量也存在一定的相互影响与制约。其中碳元素的存在状态对轧辊的组织性能影响很大,而碳元素究竟以石墨或者渗碳体的状态存在,取决于铁水的成分、浇铸后铁水的冷却速度、合金元素的石墨化倾向程度以及铁水的熔炼工艺。在一定的冷却条件下,合理的增加含碳量,则会增加工作层内渗碳体的含量,降低白口层的深度,从而使轧辊的硬度增大,同时轧辊的脆性也会增高。但是如果碳含量过高,由于石墨化作用以及石墨偏析的存在,轧辊的硬度与强度反而会降低,还将导致白口层的组织脆化使轧辊热稳定性降低。

硅元素是比较强烈的石墨化元素,具有一定的脱氧效果,在铸造轧辊生产中起着调节性能的重要作用。但含量过高时会形成粗大的M C 型碳化物以及铁素体,导致组织的硬度和韧性降低。

锰元素在铁水中起着脱氧脱硫的作用:FeO+Mn= MnO +Fe、FeS+Mn= MnS+ Fe。所以锰可以净化铁水,在合理的规范内增加锰含量,会细化金属基体组织、增加硬度。一般来说,高镍铬轧辊中锰的含量为(质量分数,下同)0.5%~1%。

磷硫一般情况下被认为是难以完全消除的有害元素。磷的存在会增加轧辊的脆性,轧钢生产过程中易造成轧辊断裂。硫形成的硫化物同样会降低轧辊的强韧度,因此应该严格控制硫磷的含量。但考虑其他条件如涂料、浇注温度等不能完全满足工艺要求的时候,需要保持一定的磷含量,以防止发生轧辊开裂。一般要求磷含量在0.2%~0.45%(质量分数,下同)。同时由于在实际的生产过程中,生产冷硬铸铁轧辊浇注前几分钟加入适量的硫可以细化组织,并增加白口层的硬度,所以一般硫的含量要求在0.01%~0.05%。

镍和硅一样具有石墨化的作用,在轧辊生产中,合理的加入一定量的硅,还可以增加轧辊的淬透性,在高镍铬轧辊的生产中,镍的加入量一般要保持在3.5%~5%。

铬在铸造过程中会形成稳定的M3C,能够提高轧辊的淬透性和热稳定性,在工艺要求范围内轧辊的硬度随着铬含量的增加而增高,但同时轧辊的脆性也随之增高。铬一般与镍、钼等配合使用,相互制约。

钼元素的加入可以细化石墨,在铸铁轧辊生产中有着温和碳化物形成的作用,使轧辊的强度和高温性能得到改善。一般要求钼的含量在0.2%~0.6%。

1.2 冷型与轧辊涂料

冷型与轧辊涂料在轧辊生产中起着重要的作用,对裂纹的产生有着很大的影响。在外力或者热应力的作用下,轧辊冷型会发生变形,严重情况下会产生内壁裂纹或者蚀坑,裂纹处的涂料厚度将会大于其周围区域。在冷型裂纹处的金属由于热传导速度小,凝固速度将低于其他部位,这样裂纹处的金属将会受到收缩应力的作用而产生与冷型内表面裂纹一致的裂纹。而涂料的作用就是调整冷却速度,以降低铁水对冷型的热冲击。如果涂料有局部的脱落或者厚度不均匀,在涂料薄的地方热量传导速度快,涂料厚的地方速度慢,那么铁水浇入冷型后同样会冷热不均匀导致收缩不均匀而产生裂纹。如果涂料过厚,在与铁水的摩擦以及离心力的作用下,涂料会变得开裂或者剥落,在轧辊凝固的过程中,同样会产生裂纹。好的轧辊涂料应该具有光滑致密的表面,且硬度由里至外逐渐变化。

1.3 离心机速度

在离心铸造轧辊的生产过程中,由于铸型的高速转动是在离心机上完成的,所以离心机的不同速度将会对轧辊的成形产生很大的影响。如果离心机转速过低,则会产生较大的震动,对于合金含量较高的轧辊来说,铁水发生合金偏析的可能性将会增大。合金偏析将会造成轧辊辊身组织性能的不均匀,且偏析程度随着震动的增大而增大,其中镍与铬的偏析更加明显。如果离心机的转速过高,则会加快铁水的冷却速度,由于巨冷而产生表面裂纹。

2 实例分析与判断

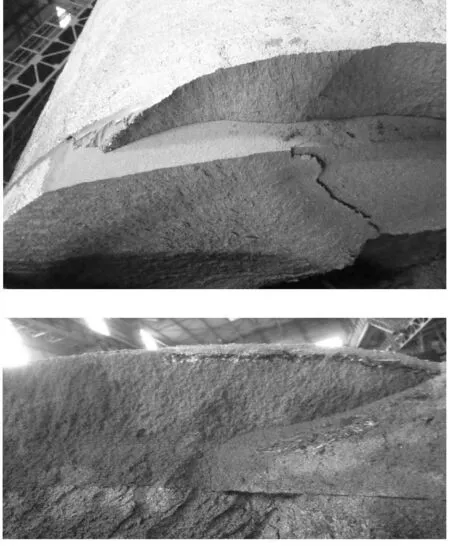

在同期生产的24根轧辊中,一共出现两根轧辊辊身出现裂纹,见图1、图2。从表面上看,两根轧辊的裂纹性质是不同的。

2.1 化学成分比较

首先我们分析了化学成分的原因。通过与其余同期生产的12根正常的轧辊比较,比较其外层C、Si、Mn、P、S、Cr、Mo、Ni等化学成分含量,通过比较我们得到以下信息:碳含量范围均控制在3.1%~3.4%内,属于正常范畴;硅含量范围均在1.0%~1.2%;锰含量范围在0.6%~0.8%;磷含量均在0.045%以下,硫含量均在0.035%以下,铬含量在1.65%~1.85%;钼含量在0.4%~0.5%;镍含量在3.8%~4.2%。所有元素均在控制范围内。同时复检的结果与上述结果基本无差别,因此基本排除了化学成分的原因。

图1 1#轧辊裂纹形状Figure 1 No.1 roll crack shape

图2 2#轧辊裂纹形状Figure 2 No.2 roll crack shape

2.2 金相分析

1#轧辊裂纹的开裂位置位于轧辊的内层与中间层之间,此类型的裂纹多由结合不良或者内应力过大产生。该轧辊的外层设计浇注厚度为110 mm,而从断面测量得知,该轧辊的外层厚度为80 mm。这说明有将近30 mm的外层被熔合,由此可以基本排除结合不良的可能性。虽然从图1的断面上我们能看到结合部位有明显的分界线,看上去没有结合好,其实是由于材质的不同造成的。轧辊的内层为球墨铸铁,外层为高合金冷硬铸铁,因此呈现出不同的颜色。外层与中间层,中间层与内层之间都会出现一条分界线,属于正常现象。为了判断是否是由内应力过大造成的,我们做了金相分析。

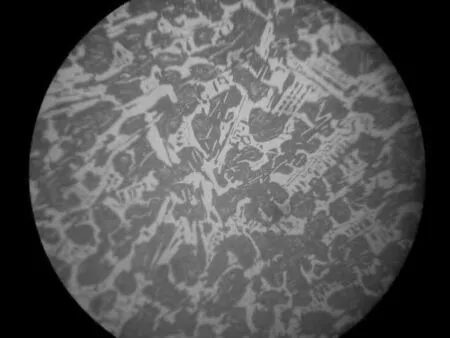

图3 1#裂纹处金相Figure 3 No.1 roll crackle metallographic

图4 2#轧辊裂纹处金相Figure 4 No.2 roll crackle metallographic

由金相图3、图4我们可以看出,虽然两支轧辊的裂纹形状差距较大,但二者的裂纹处金相有着相同的特征。轧辊外层石墨非常少且形状像团絮状,跟正常轧辊外层的蠕虫状石墨有所不同。且裂纹处的石墨形态很差,存在片状割裂体,晶粒大小差距比较大。初步判断是由于冷却速度过快导致轧辊内应力过大造成的。轧辊外层与中层的结合处相对比较脆弱,所以更容易开裂。查看该轧辊生产记录,通过对比发现,生产该轧辊时的离心机转速为120 G,明显高于其余13根(90 G)。

3 改良措施

通过以上分析我们得知,两支轧辊出现裂纹的原因均为离心机转速过快。针对原因我们提出以下改进措施。

3.1 计算调整冷型转速

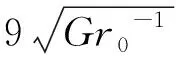

计算冷型转速的经验公式有:①重力系数铸型转速计算公式;②凯门铸型转速计算公式;③康斯坦丁诺夫铸型转速计算公式。其中重力系数铸型转速计算公式较适用于轧辊冷型的转速计算,该公式为:

式中:n为冷型转速(r /min);r0为型腔内半径(m);G为重力系数。

在实际生产中,我们采用经验公式计算冷型速度后,还要根据实际的生产情况适当的进行调整。如果成分偏析情况严重时,可适当的提高冷型转速,但不可调整的太过,否则将会出现上述的情况导致裂纹的产生。

3.2 适当调整合金成分含量

在不影响轧辊工作层使用性能的前提下,适当降低工作层中形成碳化物元素的含量,提高硅含量,以尽可能缩小合金结晶温度范围,减小合金的收缩量,降低热应力,从面降低裂纹敏感性。适当提高钼含量,以提高合金高温强度,减小裂纹倾向。加强对有害元素的控制;加强还原期控制,采用变质孕育工艺;加强炉内除气去渣措施与采取有效的脱硫脱氧工艺,达到净化铁液的目的,并使石墨形态由片状改变为团状或蠕虫状。减少片状石墨在基体中的割裂作用,从而强化基体,提高抗裂纹能力。

3.3 合理配制涂料

合理配制涂料,并充分搅拌以提高涂料成分的均匀性。同时,在离心过程中,保证“O”型玻璃渣撒均匀,无裸露表面。在冷型的两端采取保温措施,降低两端的冷却速度,使之与中部的冷却速度相同。

4 结语

生产高镍铬离心复合轧辊时,我们必须针对产生裂纹的不同原因做合理的工艺调整。通过以上改进措施,我们解决了该型号轧辊的裂纹问题,大大降低了轧辊的裂纹率,同时也提高了轧辊的抗裂性能,稳定了质量。

[1] 高军芳,刘兵群. 高镍铬铸铁轧辊辊身微裂纹综合防止方法.金属铸锻焊技术,2008(4):86-88.

[2] 钟相昭.高镍铬离心复合铸造轧辊裂纹剥落分析及控制.河南冶金,2007(9):77-80.

[3] 王殿刚,杨和林.铸造轧辊生产.北京:冶金工业出版社,1988:297-338.