煤化工企业熔硫釜系统内硫黄垢的清洗

武 臻,孟金甫,张秀芝,管泽沛

(1.河南省化工研究所有限责任公司,河南郑州 450052;2.河南神马氯碱化工股份有限公司,河南平顶山 467001;3.河南省中原大化集团有限责任公司,河南濮阳 457004)

煤化工企业熔硫釜系统内硫黄垢的清洗

武 臻1,孟金甫2,张秀芝2,管泽沛3

(1.河南省化工研究所有限责任公司,河南郑州 450052;2.河南神马氯碱化工股份有限公司,河南平顶山 467001;3.河南省中原大化集团有限责任公司,河南濮阳 457004)

针对熔硫釜在煤化工企业等气体脱硫化工行业应用中出现的硫黄垢问题,详细论述了熔硫釜设备制硫的工艺、性能、原理及硫黄垢产生的原因、机理、组成和化学清洗熔硫釜硫黄垢的方法、清洗剂组成、除垢机理、应用效果、问题讨论等。

熔硫釜;硫黄垢;化学清洗;泡沫硫

1 前言

最近二十年来随着国家对环保的日益重视和严格监管,连续化处理生产硫黄的熔硫釜设备因其技术先进、投资省、见效快、节能降耗、无三废、环保效果好、适用脱硫范围广等优点,迅速在焦化、城市煤气、油田气、中小型氮肥企业等气体脱硫行业得到了广泛应用。

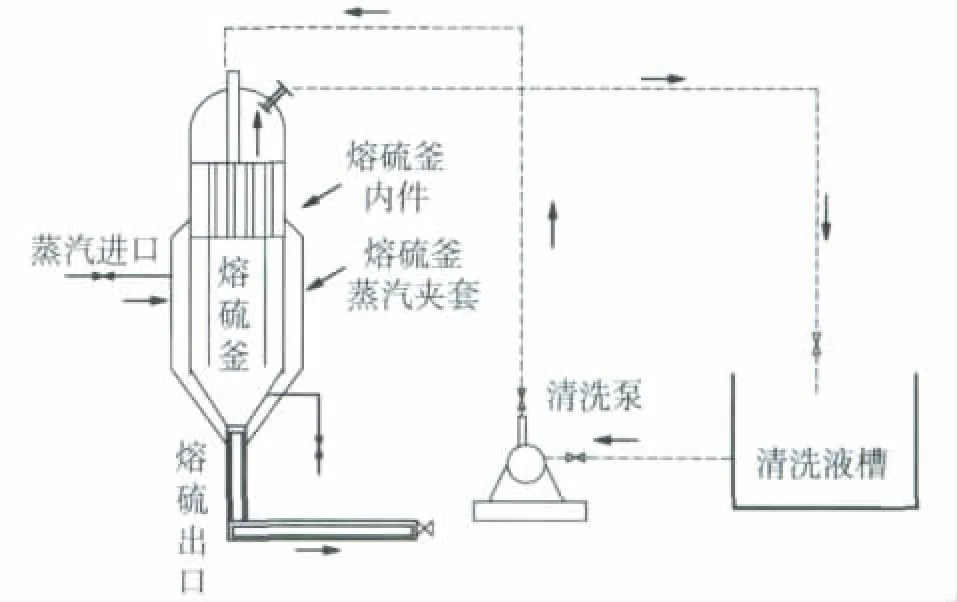

熔硫釜(设备示意图见图1)主要由三部分组成:内件、内筒体及蒸汽夹套。熔硫釜脱硫的基本原理是利用了单质硫黄熔点119℃的特性。脱硫装置是集硫泡沫分离、熔硫及碳酸氢钠溶液加热分解、蒸馏为一体的热能综合利用系统,包括硫颗粒的加热凝聚、沉降、熔融、碳酸氢钠的热分解、蒸馏、传热、传质等化工单元操作过程,直接回收硫黄,间接效益是消除污染源、回收碱液及催化剂等资源的综合利用。而后者产生的经济、社会和环保效益要远远高于硫黄产品的经济效益[1]。

图1 熔硫釜结构图及硫黄垢清洗流程

2 熔硫釜硫垢的形成、危害及清洗

熔硫釜设备近年来在煤化工气体脱硫行业的普遍应用,基本取代了传统的间歇过滤硫黄泡沫的处理工艺,确保了企业在脱硫工艺方面的连续化清洁生产,为企业创造了可观的经济、社会和环保效益。但是一个日益凸显的问题伴随着熔硫釜的投运而出现,即熔硫釜硫黄垢的产生。

硫黄垢的产生是因为设备运行中长期的高温(≥120℃)使熔融的硫黄与焦油、固态碳酸盐颗粒、铁氧化物、炭化及其聚合物、粉尘等在熔硫釜内筒体热交换面上形成了一种互相交联、包裹的特殊垢质。该垢质以多聚硫为骨架,焦油及其炭化聚合物为交联剂,铁氧化物、固态碳酸盐颗粒、粉尘为填充物,经日积月累而形成的。

它的形成一方面使熔硫釜的热交换效能大幅下降、蒸汽消耗明显提高、能源浪费严重;另一方面,熔硫釜脱出泡沫硫的能力下降,导致变脱液中泡沫硫处理不彻底,进而使变脱后续处理工段出现部分泡沫硫,恶化了后续工段的工况条件,甚至产生硫黄堵塔现象,给企业的连续生产造成了很大难题和经济损失。为了解决这一问题,目前普遍采用熔硫釜定期用清水热煮清除硫黄垢的方法,来保证熔硫釜的正常运行。而该方法只能临时解决熔硫釜硫黄垢的部分垢质问题,却不能从根本上彻底解决熔硫釜的硫黄垢问题。

究其原因是由于熔硫釜硫黄垢的成分复杂造成的。经实地现场取样,可见硫黄垢为黑色、较硬,掰开后内部可见有细小黄色晶体硫;可点燃,燃烧中伴有刺鼻的二氧化硫气味产生;该垢质在浓盐酸、浓硝酸、浓硫酸、乙酸和强碱中基本不溶解,其化学性质非常稳定。经对该硫黄垢化验分析得知其构成为:硫黄、铁氧化物、碳酸盐、粉尘、炭墨、焦油及其炭化聚合物。因此,采用定期清水热煮清除硫黄垢的方法只能对部分晶状体的单质硫黄垢有作用(高温熔融原理),而对经受长期蒸汽高温加热的附着在熔硫釜内部热交换面上的硫黄垢却作用甚微去除有难度。

为此,要保证变脱连续熔硫釜的正常熔硫、脱硫效能,发挥其应有功效、降低能源消耗、减轻变脱后续工段的压力,就必须对熔硫釜内的硫黄垢进行彻底的清洗。

目前国内针对硫垢的化学清洗有多篇文献报道,主要有硝酸氧化清洗[2-3]、硫化钠碱液还原清洗[4]和络合清洗[5]法等。氧化清洗针对的是硫化铁、硫化金属盐和硫黄混合垢;碱液还原清洗针对的则是升华硫黄垢;络合清洗针对的是混合硫黄垢。而专门针对熔硫釜硫黄垢的化学清洗在国内还未有报道,该化学清洗技术在变脱连续熔硫釜上的成功应用,将填补国内化学清洗技术在该领域的一项空白。

3 熔硫釜硫黄垢化学清洗剂的组成及原理

采用化学清洗方法清除熔硫釜硫黄垢的基本原理是:溶硫清洗剂由无机络合物、渗透剂、悬浮剂和活性缓冲剂构成。清洗剂中无机络合物的作用是与硫黄垢在加热条件下进行化学络合反应,形成水溶性无机络合硫化物,从而达到去除硫黄垢的目的,化学反应方程式:Na2S+(x-1)S=Na2Sx,x=2~6;渗透剂的作用是增强无机络合物与硫黄垢接触的能力,破坏硫黄垢的交联体,缩短反应时间;悬浮剂的作用是当无机络合硫化物在溶液中达到一定浓度结晶析出时形不成二次沉积,而是以悬浮态留在清洗液中,实际上它也是一种增溶剂;活性缓冲剂的作用是提供无机络合物与硫黄垢反应的最佳酸碱环境条件,同时也能溶解分散硫黄垢中的焦油类炭化聚合物。清洗过程是在碱性(pH值≥10)条件下进行,对不锈钢设备而言钝化和清洗同步,省去了清洗后的钝化步骤。该清洗剂溶解硫黄垢的能力强(每吨产品可溶解500kg以上单质硫)、与硫黄垢作用时间短(6~12h)、对设备无腐蚀、在药剂有效成分充足条件下除硫黄垢率可达100%。

化学清洗熔硫釜硫黄垢的工艺路线是:在加热条件下通过常压循环、浸泡、间断循环使清洗剂与硫黄垢相接触并发生化学络合反应,直到硫黄垢被完全溶解消除。

4 化学清洗熔硫釜硫黄垢工程的实施

4.1 清洗前的准备

首先进行熔硫釜设备内硫黄垢样的采集、分析和溶垢小试;其次根据小试结果结合熔硫釜设备材质和工艺特性,制定出连续熔硫釜硫黄垢的化学清洗方案。方案应包括:设备材质、运行状况;清洗工艺流程、清洗过程监控;废液处理、排放;清洗时间、期限;清洗质量的验收标准;突发事件的应急准备。方案的制定和实施应纳入企业的检修计划中。

4.2 清洗施工步骤

熔硫釜硫黄垢清洗工序为:水冲洗、清洗剂络合清洗、水冲洗。按图1所示,用管道把熔硫釜设备与泵、配液槽、阀门等连接成一闭路循环系统。

清水注入闭路循环系统,精确计算出系统容水量,开启泵进行水清洗,同时进行熔硫釜设备试压检查和闭路循环系统有无漏点检查。从熔硫釜底部排出系统清洗水,悬挂同熔硫釜设备材质一样的标准试片,重新注入清水至系统中,开泵循环,开蒸汽加热至循环液温度为70~80℃。向循环系统的配液槽中,依次加入根据系统容水量计算出的渗透剂、悬浮剂、活性缓冲剂和无机络合物。系统循环和加料要同时进行。加料过程中要根据各物料的溶解状况,来控制加料速度。每30min取样化验一次,每60min从熔硫釜底部排渣一次。当两次络合剂含量化验结果相差1%之内时,可确定为化学清洗终点。终点确定后继续循环60min,停止蒸汽加热,一次性从熔硫釜底部排空清洗液至甲方废液处理中心。取出标准试片送至甲方中心化验室进行腐蚀率检测。向系统中注入清水循环清洗数次,至排出的水液pH值≤8.5时,停止水清洗。验收通过后,使设备恢复至原状况,至此清洗工程结束。钝化步骤由于本清洗剂的特殊性(可在进行硫黄垢的清洗过程中同时完成钝化)而省去。

5 清洗效果

实用性强。采用上述方法进行熔硫釜硫黄垢清洗,可适用于任何产生硫黄垢的设备(除含有铝材质设备外),应用范围广,没有局限性。可在生产中进行,只需停运熔硫釜设备24h并隔离开即可,不影响企业的正常生产。清洗工艺简单。本方法等同于一般化学清洗,操作简单,配制方便。熔硫釜使用企业、厂家,只需购买硫黄垢清洗剂产品,就能自行进行熔硫釜硫黄垢的化学清洗。安全性好。清洗是在碱性条件下进行的,对熔硫釜设备的不锈钢、碳钢材质无腐蚀,操作安全。溶垢能力强。本清洗剂每吨产品可清除300kg硫黄垢(以硫黄计),在药剂有效成分充足条件下除硫黄垢率可达100%。2009年6月底,经对河南大通化工股份有限公司变脱连续熔硫釜内硫黄垢的清洗表明:清洗质量完全符合HG/T 2387-2007《工业设备化学清洗质量标准》;除硫黄垢率达100%;设备清洗投运30d后,硫黄产品产出量已接近设备投运初期的水平;彻底解决了困扰企业生产的难题。

6 问题及讨论

变脱连续熔硫釜工艺系统内硫黄垢化学清洗中的一大难题是:蒸汽热源的保证。众所周知企业检修期间,锅炉全部停运检修,无蒸汽可供,这就导致清洗工作无法开展。为此可采用两种方法解决,一是通过电热管加热提供热源;二是利用企业停车时先停设备后停锅炉、开车时先点锅炉后运行设备的特点,抓住锅炉点火与设备正常运行中间,有2~3d的延缓空档,进行清洗实施。因各种条件限制无法采用上述两种方式保证蒸汽热源提供时,可在企业正常运行后选择适当时机进行清洗。

此外,另一不容忽视的、影响熔硫釜正常效能发挥的问题是:熔硫釜蒸汽夹套结垢(氧化铁锈垢),这是一个极易被企业和清洗施工方都可能忽视的问题。为此,在进行熔硫釜硫黄垢清洗时,一定要对熔硫釜蒸汽夹套也进行清洗。甚至可以提供免费清洗熔硫釜夹套服务,以使清洗后的熔硫釜发挥出最大效能。

7 结论

变脱连续熔硫釜工艺系统内硫黄垢的化学清洗在国内未见报道,该化学清洗技术在变脱连续熔硫釜上的成功应用,填补了国内化学清洗在该领域的一项空白。随着变脱连续熔硫釜设备在焦化、城市煤气、油田气、中小型氮肥企业等气体脱硫化工行业的普遍应用,其实用性强、清洗工艺简单、操作方便、安全性好、溶垢能力强和清洗效果好的特点被广大的生产企业所认可。从而取得明显的社会效益和经济效益,同时消除了熔硫釜使用企业的后顾之忧,为发挥熔硫釜的技术优势和推广、普及提供了可靠保证。

[1] 魏务聪,李红泰.变脱连续熔硫釜的操作和运行总结[J].小氮肥设计技术,2004,3(25):27-28.

[2] 董晓巍,李兴昌.石油天然气管道中硫垢的化学清洗[J].清洗世界,2003,19(12):7-9.

[3] 宋军强,刘志新.热交换器硫污垢的化学清洗[J].清洗世界,2007,23(2):34-36.

[4] 刘 炀.硫酸工业设备中升华硫的化学清洗[J].化学清洗,1996,12(1):35-37.

[5] 谢云漫,王敬臣,韩景华.合成氨碳丙脱碳系统中硫垢的清洗[J].洗净技术,2003,9(7):38-40.

TQ050.9

B

1003-3467(2011)05-0049-03

2011-01-15

武 臻(1971-),男,工程师,从事有机化学合成研究和工业设备化学清洗技术研究工作,电话:(0371)67449495。