宽厚板加速冷却自动控制系统的应用

吕霞,刘疆 ,赵亮

(山东省莱钢集团自动化部, 271104)

0 引言

控制冷却是当今宽厚板生产提高产品质量、开发高附加值产品最关键的工艺技术,通过计算机控制,对轧后钢板在线进行加速冷却,以控制钢铁材料在冷却过程中的相变过程,使钢板获得高的强度和良好的韧性。加速冷却的基本原理是通过控制冷却系统的集管流量、水阀开度及不同的控制策略 ,使钢板具有优良的性能,提高产品的综合质量。

1 加速冷却系统基本配置

Mulpic(Multiple Purpose Interrupt Cooling 多功能间歇式冷却系统)位于精轧机之后,热矫直机之前,根据钢板厚度 、钢种及轧制速度 ,控制开启的喷水组数和调节水量 ,将钢板由终轧温度冷却至所要求的温度 。全长24 m,分ABCD等4个区,每个区长6 m,各区域独立喷水。

Mulpic上下各6个集管(喷头),一米一个,每个头上的喷孔达600多个。A区每个喷头单独控制;BCD区所有上部、下部喷头共同控制。A区单独一根供水管,BCD区共用一根供水管。每个区的上部喷头可调整高度,最大行程1200mm,可调整范围300~1000mm,有极限位置保护;通过调整上集管高度,可以实现最好的可能冷却速率,同时使板坯翘曲引起的受损危险频率最低。冷却过程中上下集管的控制均是通过计算机自动控制完成 ,同时也可以人工手动干预开闭。

为达到控制终冷温度的目的 ,在冷却线上布置了相应的检测仪表 ,包括热金属检测器、冷金属检测器、激光测速仪、高温计等来实现钢板跟踪、温度实测及模型修正功能 。Mulpic冷却系统示意图如图 1 所示。

图1 Mulpic冷却系统示意图

2 自动控制系统

2.1 控制系统与结构配置

采用西门子公司的高端 PLC 系列中的 S7-400 控制系统,保证整个控制系统的先进性 、可靠性和合理性。计算机控制系统采用开放式结构 ,有利于系统今后的扩充和升级 。Mulpic冷却系统自动控制系统结构如图 2 所示 。

图2 Mulpic冷却系统自动控制系统结构

冷却控制系统由二级计算机系统组成,它包括基础自动化L1级和过程自动化L2级。

基础自动化L1级控制系统为一套Simatic 400控制器下挂ET200S远程站构成,系统通讯采用工业以太网,系统操作画面为WinCC。主要负责完成现场设备控制、数据采集、数据传输等任务。并在冷却过程中根据L2设定值和钢板位置对相关阀门的开关动作时序进行控制 ,且为L2提供各测量值和检测信号。

过程自动化L2级控制系统为一套单独的二级服务器系统,主要任务是进行Mulpic控制系统的模型过程控制及参数(冷却方式、阀门开闭的数量和分布)的计算与设定,并实现轧制工艺的计算机数据通讯等功能。

不过,我却以为,对于专家的这些意见,我们大可不必当真。因为从局部来说,也许他们说的都没错;但具体到每一个人的身上,却未必是“放之四海而皆准”的真理。这里的关健,我看还是要因人而异,大可不必用同一尺度去衡量。

2.2 系统功能

为了达到轧后对不同钢板加速冷却的工艺效果,Mulpic加速冷却控制系统具有以下功能:

1) 手动控制、半自动控制和自动控制选择 。

2) 完整的人机界面(HMI),使操作人员了解现场的过程数据,对异常情况进行及时干预。

3) 准确检测钢板在规定的不同冷却区域中的温度。

4) 根据钢板的钢种、厚度、终轧温度和钢板出口速度等参数进行冷却系统的预设定。

5) 根据实测的钢板速度、厚度和温度进行调整和补偿(如前馈控制)。

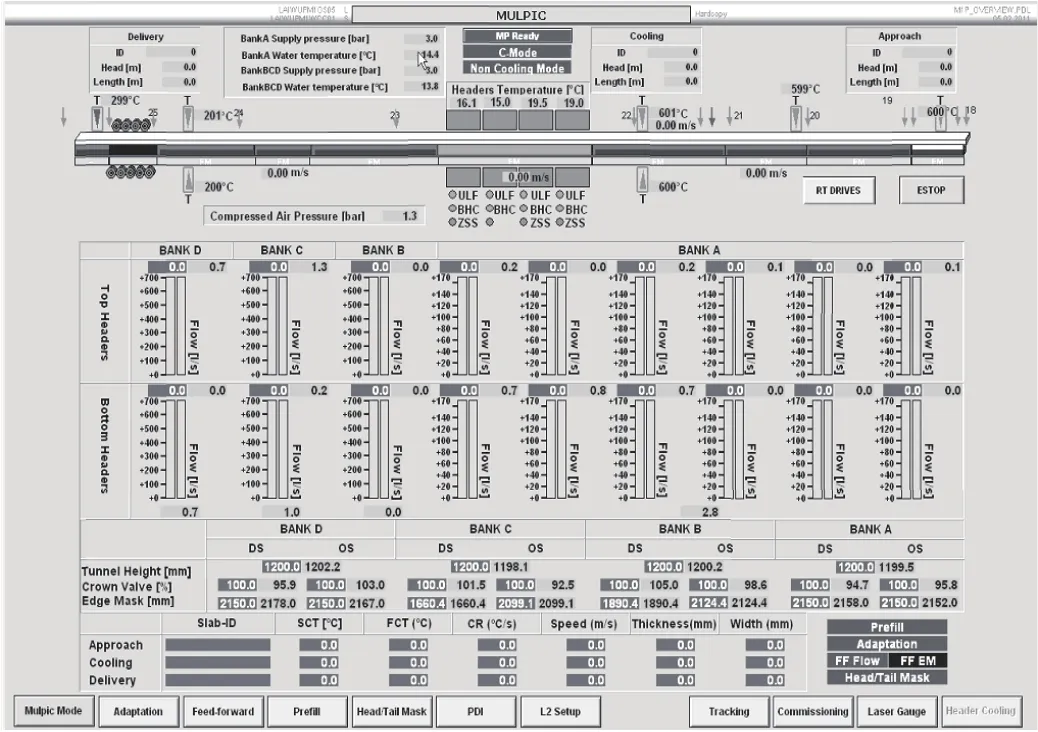

6) 根据实测的钢板终轧温度、速度、厚度及终冷温度等参数 ,对模型参数进行自适应。Mulpic冷却系统操作画面如图 3 所示 。

图3 Mulpic冷却系统操作画面

2.3 控冷模型

冷却数学模型直接影响到钢板终冷温度的控制精度 ,而数学模型的主要任务就是根据所轧钢板的钢种和规格要求 ,确定所需打开的水阀的开度。钢板轧后控冷过程中应包括如下数学模型 : 1)钢板热模型:用于建立冷却温度场模型,模拟冷却过程中各阶段钢板中心线的温度变化,以实现对冷却温度的精确控制。采用有限差分计算法,依据各阶段的高温计实测值和传热系数等,进行温度场模拟计算,为水量计算及前馈控制等计算,提供有效参数。2)传热模型:用于确定冷却阶段的传热系数(空冷阶段传热系数、水冷阶段的传热系数)。3) 速度模型:钢板纵向温度呈线性降低,采用加速冷却的方式补偿从头到尾的温降,保证钢板长度方向上冷却的均匀性。4)流量模型:用于计算钢板冷却的需水量,包括总需水量及各分段的可变需水量。5)流量补偿模型;6)前馈控制;7)自适应模型:为使流量模型及时进行自身修正,采用了自学习修正方法,在线实时修正Mulpic的水量系数。

2.4 控冷策略

根据钢板钢种、厚度、冷却速度和终冷温度等,通过预设定的二级控冷模型,计算出钢板通过冷却装置的速度、冷却水流量等冷却调整参数,传递到一级控制水阀开度,对钢板进行加速冷却的实时控制。

1)加速冷却(ACC):钢板通过冷却设备,达到需要的终冷温度。

2)直接淬火(DQ):利用钢板轧制之后的余热,在轧制线上对钢板进行淬火,降低钢材的碳含量,是高强度钢板和厚规格钢板的一种重要生产工艺。

3)摆动冷却(Oscillation Cooling):当钢板比较厚时,若一次通过达不到需要的终冷温度,就需反复几次通过冷却设备进行冷却,直到达到需要的终冷温度为止。

2.4.2 分段跟踪

在精轧机出口对钢板从头到尾进行分段,钢板分段长度为1m。实时跟踪每段钢板在冷却区中的位置及其经过冷却区的情况,包括其经过各集管时的运行速度和冷却水量,并根据设定要求的目标温度和冷却速率,启动动态设定计算(即前馈控制功能),以提高冷却的精度。

2.4.3 几何设定

几何设定计算包括:1)顶部框架高度;2)集管的开/闭数目;3)水冠阀的开度;4)边部遮挡设定点;5)头尾遮挡设定点。当钢板出加热炉后进行首次几何设定计算,此时根据钢板PDI(来自三级MES)进行确定。在精轧机最后一道次执行几何设定再计算,根据钢板PDI和轧机温度实测值(终轧温度)来执行水流量设定计算,然后将上述结果传送给Mulpic的一级计算机进行预设定控制。几何设定模块先采用传统的统计温度模型预估计出粗略的集管开启数量,作为迭代计算的初始集管组态。

2.4.4 前馈控制

在Mulpic入口高温计处,根据测厚仪及入口高温计的实测值,对各分段的部分冷却参数进行重新计算并重新设定集管流量、设定阀位、设定首尾遮蔽、设定边缘遮蔽、设定上/下水比,来预先进行钢板温度控制。

2.4.5 头尾控制策略

钢板终轧后纵向温度呈阶梯分布,冷却过程中为控制钢板的纵向温度均匀性,减少头部和尾部的冷却量避免过冷,对钢板采用头尾遮蔽控制。头尾遮蔽只在A区,当钢板的头部和尾部通过A区时对钢板头尾温度进行控制。

2.4.6 边部控制策略

为防止冷却过程中边缘过冷,实现钢板横向温度的均匀性控制,在钢板冷却过程中采用边部遮蔽。PLC依据来自二级的设定值控制边部遮蔽位置调整装置。

钢板边缘遮蔽位置,由以下方程来确定:

Z:边部遮蔽位置;H:钢板厚度;W:钢板宽度;Q:上表面水流密度;A0- A3:模型参数(通过实验确定)。

2.4.7 自适应控制

自适应计算分为短期适应和长期适应。短期适应:对相同材质的后续钢板的过程变化进行补偿,以提高预测值与实际值的一致性,提高冷却精度。长期适应:长期适应的目的是用来消除模型预测误差,基于适应算法的原理,由于时间和环境的变化,钢板的水量系数也会发生变化。

自适应控制是在钢板尾部最后一段离开冷却区出口高温计时被跟踪模块启动,以钢板自适应系数作为本块钢板的实测自适应值,按照指数平滑法计算下一块钢板预设定时所使用的模型自适应系数。

3 测试结果

Mulpic投入生产以来,经过现场统计和检测,冷却精度偏差不大于0.5%,温度控制精度在±20℃以内的钢板达到98.7%以上,同板温差控制在25℃以内,达到冷却的均匀性,能够满足预期设计的需要。Mulpic冷却测试如图 4所示。

图4 Mulpic冷却测试图

4 结束语

Mulpic冷却自动控制系统采用了高精度的数学模型和先进的控制策略,性能稳定可靠,控制精度高。通过应用轧后控冷系统,改善钢板的力学性能和焊接性能。

[1]李黎明,党军,唐运章,余伟.层流冷却对于板型的影响研究[J].甘肃冶金,2010,32(05):7-9.

[2]信晓兵,潘景申,李扬,殷向光.唐钢1700 mm带钢生产线层流冷却系统的应用[J].河北冶金,2010,03:36-38 .

[3]姬帅,华建社,刘明华,赵小龙.中厚板轧后控冷温度场数学模型的研究[J].钢铁研究,2010,38(03):54-56.

[4]赵志军,王丙全.层流冷却系统在3500mm中厚板生产线上的应用[J].金属世界,2010(02)47-49.

[5]蔡晓辉,张中平,李成花.攀钢热轧厂层流冷却控制系统[J].轧钢,2009,26(06):53-55.

[6]弥春霞,单传东.热连轧层流冷却智能模型的设计与优化[J].电气传动,2009,39(09):71-73.

[7]王笑波,王仲初,柴天佑.中厚板轧后控制冷却技术的发展及现状[J].轧钢,2006, 17(03):44-47.

[8]吴德强,胡昌宗,黄波.热轧带钢层流冷却系统的技术开发与应用[J].轧钢,2005,22(05):29-30.

[9]彭良贵,余广夫,李国强,等.热轧带钢层流冷却计算机控制系统[J].钢铁,2005,40(11):46-48.