真空机器人轨迹规划研究*

邹风山,曲道奎,徐 方

(1.中国科学院沈阳自动化研究所,沈阳 110016;2.中国科学院研究生院,北京 100039;3.新松机器人自动化股份有限公司,沈阳 110168)

真空机器人轨迹规划研究*

邹风山1,2,曲道奎1,3,徐 方1,3

(1.中国科学院沈阳自动化研究所,沈阳 110016;2.中国科学院研究生院,北京 100039;3.新松机器人自动化股份有限公司,沈阳 110168)

为了使真空机器人获得高速、高精度的运动性能并减少系统的残余振动,文中提出了一种加加速度受限的非对称轨迹规划方法。首先阐述了该轨迹规划方法中轨迹限制条件的定义,然后根据定义的限制条件值给出了所有可能的加速度轨迹形状,并给出了各种轨迹形状下的完整算法及实现,最后将该算法应用于真空机器人运动规划中,该机器人用于在真空腔室中进行硅片传输工作。实验结果表明该方法可以有效地提高机器人的定位精度和效率并减少系统的残余振动。

点到点运动;真空机器人;轨迹规划

0 引言

真空机器人是IC制造装备的重要组成部分,它在加工过程中承担硅片的传输和定位两项重要的任务,它的工作速度、定位精度等直接影响硅片的生产效率和制造质量。其运动要求具有小的冲击和系统振动、高的定位精度和快速的定位时间。目前的主要研究问题集中在选择合理的轨迹规划方式及优化参数使得系统在获得高速高精度的同时尽量减少残余振动,保证其运动过程的平滑性[1]。

在运动轨迹规划的研究中,2阶轨迹运动能获得好的快速性,但加速度的突变容易引起系统振动,且难以到达高的位置精度;文献2中采用四阶规划算法来提高系统的性能[2]。S.Macfarlane等提出了加加速度受限的五阶实时接近最优的规划方法[3],采用高阶的算法可以到达最小振动但除了规划时间较长外,其运动的快速性较差;对称S形速度轨迹因其具有运动快速性与较小的残余振动,在许多实际工程广泛采用[4-5];对S形轨迹的研究焦点集中在如何在其快速性的基础上减小系统的残余振动[6]。Meckl P.H.等给出了一种加速(减速)时间的优化方法使得系统具有最小振动的S形轨迹算法[7]。还有一些学者提出了两次减速的方法,这种方法中第一步采用较大的加加速度到达接近目标点的位置,然后第二步采用较小的加加速度达到目标点,减小系统的振动,显而易见的这种方法会增加执行时间,降低生产效率。

在前面研究的基础上,本文讨论了一种加加速度受限的非对称S形轨迹规划方法,给出了一种各种轨迹形状的完整算法,使系统具有一个快速的启动和较慢速且平滑的结束,通过控制减速阶段的加加速度使得系统在到达目标点时具有最小的残余振动。

1 轨迹限制条件

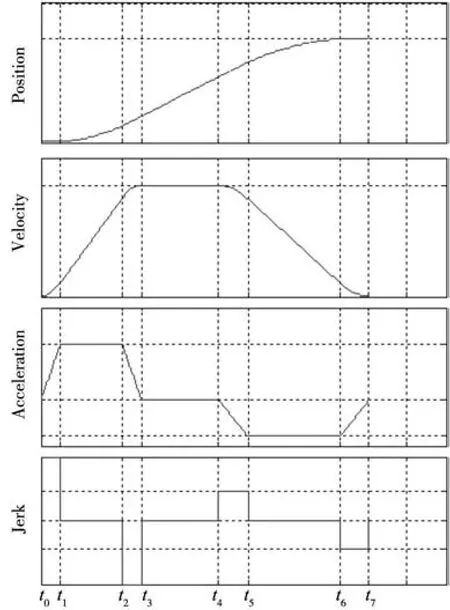

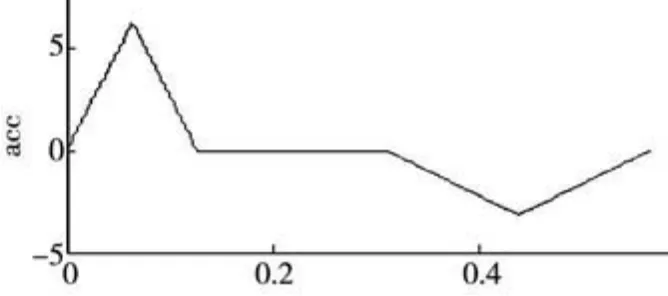

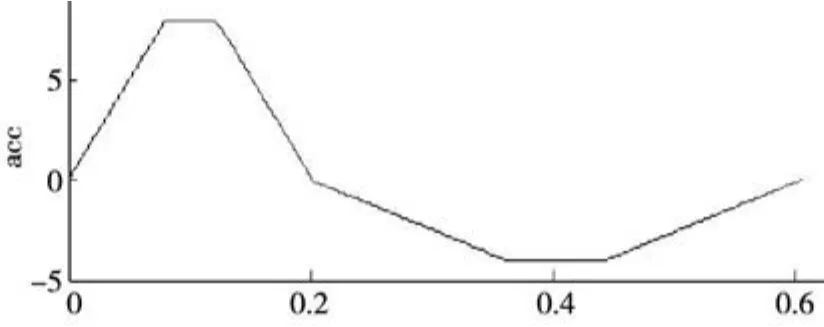

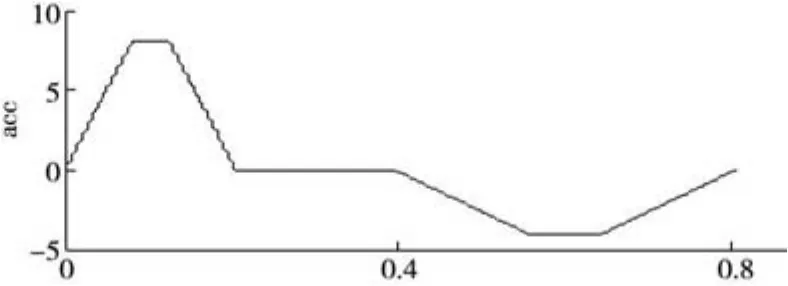

图1是一个典型的非对称S曲线,根据限制条件和运动条件的不同时间段t1-t2、t3-t4和t5-t6可能不存在。首先我们假定如下的限制条件。

图1 典型的非对称三阶轨迹

C1:时间节点t0到t7,t0表示开始时间,t7表示结束时间并且

C2:t0和t7点的加速度和速度为零

C3:P(t0)=0且P(t7)=s,s是运动距离

C4:最大速度为vm,最大加速度amu,最大减加速度amd

C5:,加速段最大加加速度jmu,减速段最大加加速度为jmd

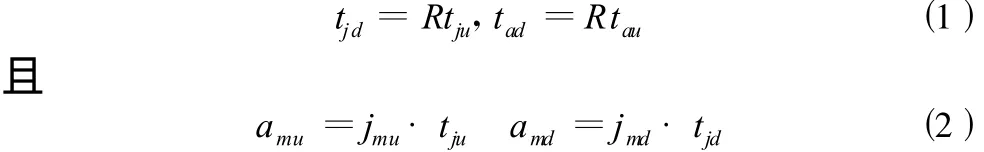

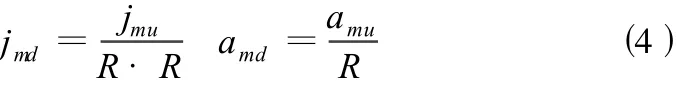

C6:tjd=Rtju,tad=Rtau,R为可调节的参数,当R=1时,规划的轨迹为对称的S曲线。

2 算法实现

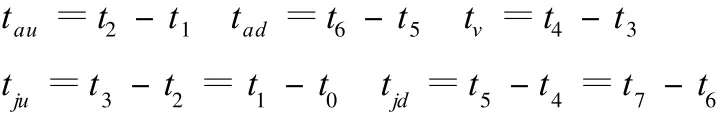

2.1 特征条件值的定义与计算

(1)当加速度达到最大值时,对应的速度和距离定义为:v_au和s_au

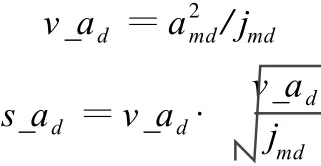

(2)减速过程中,当减加速度达到最大值时,对应的速度和距离定义为:v_ad和s_ad

(3)当速度达到最大值时,加速段运动距离与减速段运动距离的和为:

(4)Amu,Jmu,Amd,Jmd之间的关系

由假设条件

t7点的速度为零,我们可得出

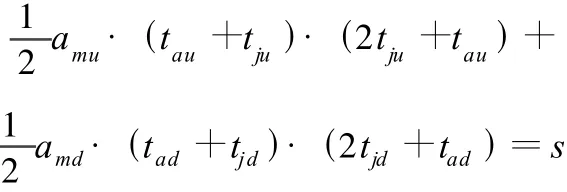

将(1)、(2)带入(3)可得到如下关系:

2.2 加速度轨迹形状与公式推导

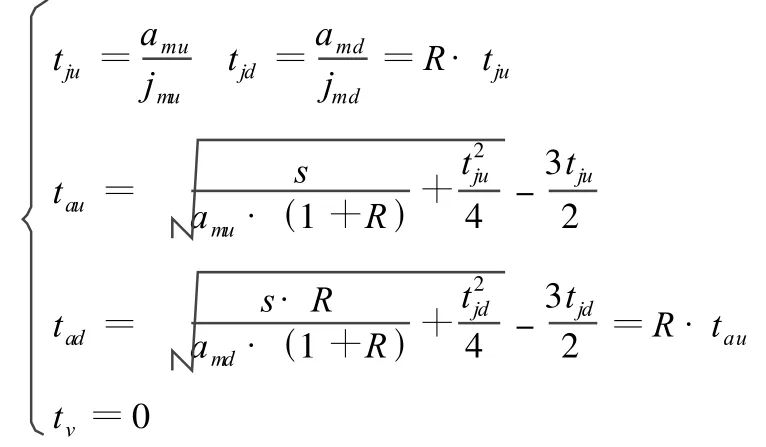

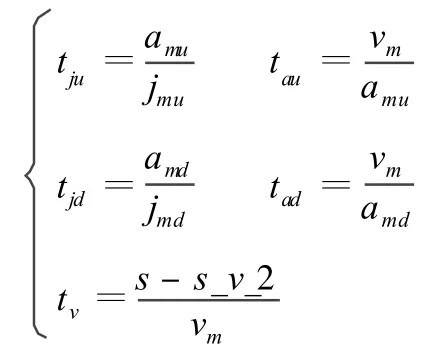

算法的关键是计算时间节点tjutautvtjd和tad,根据上面的条件,对于不同的限制条件可分为以下四种情况:

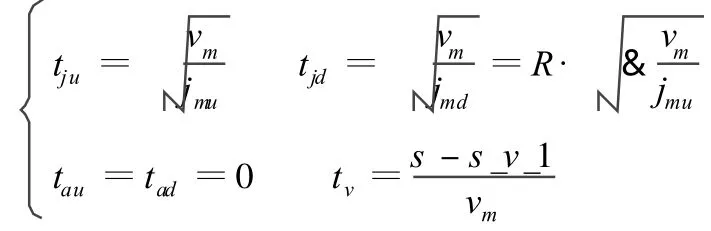

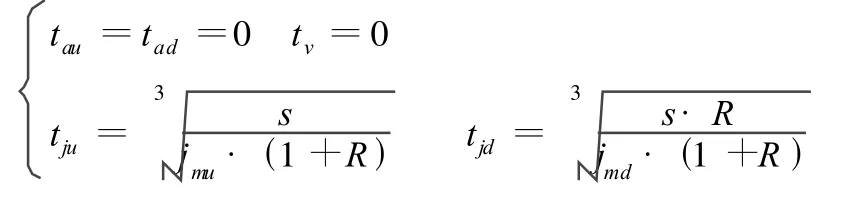

(1)vm≤v_au且s>s_v_1

加速轨迹为三角形且正负不相连,运动中可以达到最大速度,但不能到达其最大加速度tju和tjd由最大速度vm确定,tv由运动距离s确定。我们可得到以下公式:

图2 加速度轨迹

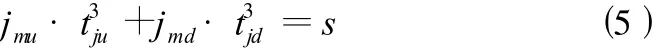

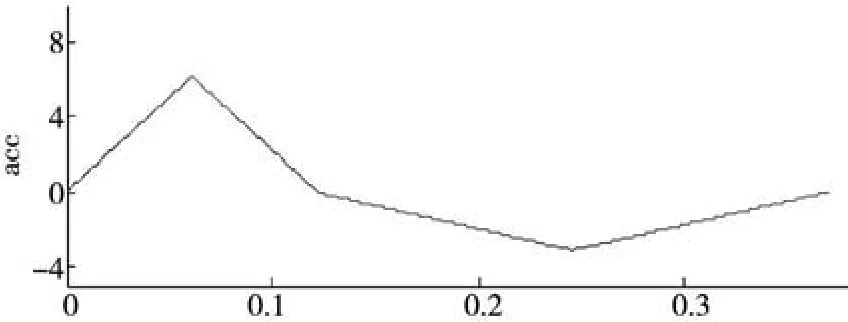

(2)vm≤v_au且s<s_v_1或vm>v_au且s≤s_au+s_ad

加速度轨迹为三角形且正负相连,运动中不能达到最大加速度也不能到达最大速度,tju和tjd由运动距离s确定运动距离可表示为:

将 (2)和 (4)带入 (5)可得如下计算:

图3 加速度轨迹

(3)vm>v_au且s_au+s_ad<s≤s_v_2

加速度轨迹为梯形且正负相连,轨迹可以到达其最大加速度与最大减加速度,但不能到达最大速度,这种情况下运动距离可表示为:

图4 加速度轨迹

从上式可得:

(4)vm>v_au且s_v_2 <s

加速度轨迹为梯形且正负不相连,最大速度和最大加速度都可以达到。

图5 加速度轨迹

3 实验结果

实验用的真空机器人有三个自由度,分别是上升、旋转和伸缩,各轴均采用AC伺服电机驱动。算法中的参数R可以根据需要选择,当R=1时,规划方式变为对称的轨迹规划,试验中让机器人分别以T型规划、S型规划(R=1)、非对称S规划(R=2)及非对称S规划(R=1.5)四种轨迹以相同的参数运行,比较其系统的性能。选取如下的运动参数:动距离为120°,最大速度 180 °/s,最大加速度800°/s2,最大加加速度8000°/s3。

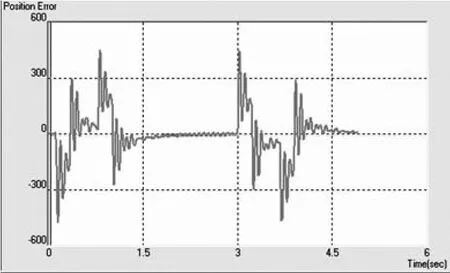

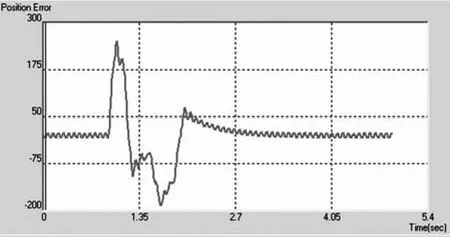

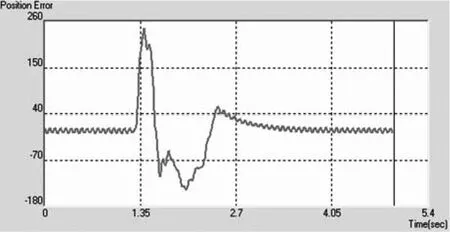

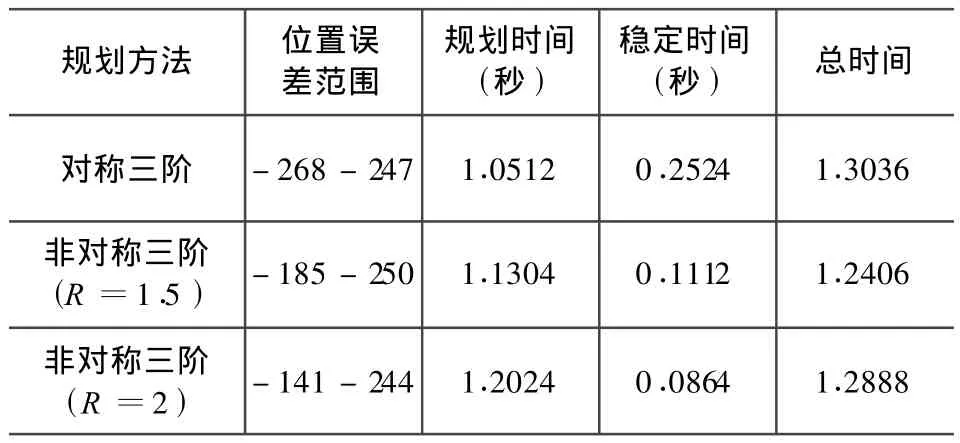

实验结果如图6 ~9和表1所示,从位置误差和振动上来看,相比于传统的规划方法,这中非对称的规划方法可以获得较小的位置误差和较低的系统振动,一般R越大,越有利于减少系统振动,但并不完全是这样,这主要是由于振动还跟机器人的固有频率有关。从运动时间上来看,尽管非对称规划的时间要长,但其稳定时间明显要短,所以整个系统运动时间(包括运动时间和定位时间)较短,适当选择R的值可以优化机器人的运行轨迹。

图6 二阶轨迹规划方法的位置误差

图7 三阶对称轨迹规划的位置误差

图8 非对称轨迹规划的置误差(R=1.5)

图9 非对称轨迹规划的位置误差(R=2)

表1 实验结果比较

4 结束语

本文针对真空机器人高速、高精度和低振动的工作特点,在分析各种轨迹规划方法的基础上,研究了一种非对称S轨迹规划算法,并给出了各种加速度轨迹形状下的计算公式。实验结果通过调整规划参数R,可以有效地控制系统残余振动的发生,提高系统的定位效率。

[1]H.Z.Li,Z.M.Gong,and T.Lippa,"Motion Profile Planning for Reduced Jerk and Vibration Residuals,"SIMTech technical reports,2007,8(1):32-37.

[2]穆海华,周云飞,等.超精密点对点运动4阶轨迹规划算法研究[J].中国机械工程,2007(19):2346-2350.

[3]S.Macfalane,E.A.Croft,"Jerk-Bounded Manipulator Trajectory Planning:Design for Real - Time Applications," IEEE Trans. on Robotics and Automation,2003,19(1):42-52.

[4]贾松涛,朱煜,等.超精密工作台运动轨迹规划[J].组合机床与自动化加工技术,2007(4):14-16.

[5]陆莲仕,潘海鸿.具有恒定速度段的点到点运动的轨迹规划[J].组合机床与自动化加工技术,2006(5):8-10.

[6]K.D.Nguyen,T.C.Ng and I.M.Chen,"On Algorithms for Planning S-cruve Motion Porfile,"Int.Journal of Advanced Robotics System,2008,5(1):99-106.

[7]P.H.Mechl,P.B."Optimized S-Curve Motion Profiles for Minimum Residual Vibration,"Proc.of the American Control Conference, Philadelphia,Pennsylvania,June 1998:2627-2631.

Research on Vacuum Cluster Tools Robot Trajectory Planning

ZOU Feng-shan1,2,QU Dao-kui1,3,XU Fang1,3

(1.Shenyang Institute of Automation,Chinese Academy of Science,Shenyang 110016,China;2.Graduate School of Chinese Academy of Sciences,Beijing 100039,China)

In order to obtain high-precision and high-speed motion and reduce the residual vibration for vacuum robot,an asymmetric trajectory planning method with jerk bounded is presented.Constraints of the trajectory are firstly analyzed.And then according the definition of limitation values,all possible profile shapes are discussed.The algorithm and its implementation are proposed with a direct and complete method.At the end,we apply the proposed approach to high-precision vacuum cluster tool robot which is used in the vacuum chambers for handling semiconductor wafer.Experimental results show that the proposed method can improve the positioning accuracy and efficiency and reduce the residual vibration.

point-to-point motion;vacuum robot;trajectory planning

TH16;TG65

A

1001-2265(2011)10-0013-04

2011-03-07;

2011-05-25

国家科技重大专项(2009ZX02012)

邹风山(1978—),男,山东泰安人,中国科学院博士,主要从事机器人控制与应用研究,(E-mail)llzfs@126.com

(编辑 李秀敏)