大型火电机组冷端优化在线指导系统的研究

李 蔚,马 洁,盛德仁,孙永平,侯玲玲

(1.浙江大学能源系,杭州 310027;2.浙江省电力试验研究院,杭州 310014;3.宁波四维科技有限公司,浙江 宁波 315020)

在火力发电厂凝汽式汽轮机组的热力循环中,凝汽设备起着冷源作用,其主要任务是将汽轮机排汽凝结成水,并在排汽口建立和维持一定的真空,使蒸汽的热能尽可能多地转化为电能。因此研究大型火电机组冷端优化问题,对于节约厂用电、提高机组运行经济性具有重要意义[1-2]。

在介绍大型火电机组冷端系统的基础上,着重建立冷端系统的优化数学模型,包括目标函数、各项设备特性和约束条件;然后研究冷端优化在线指导程序的设计和开发,该系统具有在线实时计算、模拟工况和仿真工况计算功能;最后输入北仑发电厂1号机组的实际运行数据,应用本系统进行计算分析,为操作人员提供了量化的优化指导意见。

1 冷端系统优化模型

大型火电机组冷端系统包括汽轮机的低压缸末级组、凝汽器、冷却塔、循环水泵和供水系统、空气抽出系统等。凝汽器真空与环境温度、江河水位、机组负荷、循环水系统的水力特性、凝汽器特性、汽轮机末级参数、管子清洁程度、真空严密性以及抽气器的结构特性等众多因素有关[3-4],凝汽器真空主要由机组负荷、循环水进水温度、循环水流量这三者决定。

1.1 优化目标

冷端系统优化问题具体可描述为:在循环水系统的外部工作条件(如循环水温度、水位、机组负荷等)以及内部条件(如系统结构、设备性能等)已经确定的情况下,寻求最优的循环水泵运行组合、叶角开度和凝汽器出口管道阀门开度等调整目标,使凝汽器处于最佳真空状态,以求得增加的汽轮机电功率ΔPel扣去循环水泵多消耗的电功率ΔPp后折算得到的最高运行收益。目标函数可用式(1)表示,该目标函数综合考虑了煤价、电价因素的影响。

式中: ΔC=ΔPel×bcp×Cb,ΔC 为运行费用收益,ΔPel为机组的发电增量,bcp为机组的发电煤耗率,Cd为标煤单价;ΔC1为机组发电增量折算成的煤耗成本; ΔC2=ΔPp×Cd,ΔC2为循泵发电增量折算成的电价费用增加,ΔPp为循环水泵的耗电增量,Cd为上网电价。

1.2 系统特性

1.2.1 汽轮机特性

汽轮机特性是指在某一新蒸汽参数和流量下,汽轮机功率与排汽压力之间的关系。图1为通过真空变化试验获得的北仑发电厂1号机低压凝汽器真空变化对机组热耗率的修正曲线,可将修正曲线拟合成为多项式进入计算机程序运算,如式(2)所示。

式中:y为热耗变化率;x为凝器汽真空偏差。

1.2.2 凝汽器特性

凝汽器特性是指凝汽器压力与循环水流量、循环水进水温度以及汽轮机排汽量之间的关系,可用函数式(3)表示[5]。

图1 低压凝汽器真空变化对热耗率的修正曲线

式中: pc为凝汽器的蒸汽压力;ts=tw1+Δt+δt,ts为蒸汽的凝结温度,tw1为循环水进水温度,Δt为循环水温升,δt为凝汽器端差。

凝汽器特性可以通过理论计算或试验获得,而理论计算的准确性取决于循环水流量或汽轮机排汽量的确定。

1.2.3 循环水泵特性

循环水泵特性是指在系统内部条件和外部条件都确定的情况下,进入凝汽器的循环水量和循环水泵耗功之间的关系,可用式(4)表示:

式中:Pp为循环水泵的耗功;H为循环水泵的压头;Q为循环水泵流量。

循环水泵特性可利用制造厂提供的性能曲线和现场试验数据获得。考虑到试验中的循环水量难以准确测量,现场也缺乏大幅度改变循环水流量的试验条件,所以一般是利用制造厂提供的性能曲线,再加以试验结果修正而获得。

1.2.4 循环水管路特性

循环水系统的管路特性是循环水系统管路阻力和循环水泵流量之间的关系。可用式(5)表示:

式中:Hz为循环水系统管路阻力;R为循环水泵的特性系数。

1.3 约束条件

在冷端系统实际运行中,还有下列约束条件∶

(1)能量平衡约束。循环水系统的阻力由各台循环水泵并联运行产生的扬程来克服。

(2)流量平衡约束。循环水泵总流量为各台泵的循环水量之和。

(3)循环水泵流量约束。当各台循环水泵并联运行时,每台循环水泵一般有长期稳定运行的工作范围。

(4)循环水泵叶角约束。如果循环水泵的叶角可调,则对应于一定装置,叶片角度的运行范围如式(6)所示。

式中:θj,min和 θj,max为第 j台循环水泵的最小和最大叶角;θj为第j台循环水泵的实际运行叶角。

(5)凝汽器运行约束。为了保证机组的正常运行,凝汽器压力必须控制在一定范围之内。

2 冷端优化在线指导系统开发

2.1 设计框架

冷端优化在线指导系统的功能主要包括冷端系统计算数据采集、计算结果数据回写、冷端系统实时性能计算、冷端系统模拟工况和仿真工况计算以及数据Web显示等。系统结构示意图如图2所示。

图2 冷端优化在线指导系统结构示意图

2.2 计算流程设计

以当前工况的算法为例,计算流程为:

(1)判断机组是否运行在稳定工况,接着对各个测点参数进行有效判断,剔除错误的测点参数数据。

(2)根据机组、凝汽器压力与供热流量求凝汽器热负荷和排汽量,根据凝汽器热负荷及循环水温升求循环水流量,计算当前运行工况的凝汽器性能指标,包括凝汽器端差、过冷度、清洁系数等参数。

(3)分别以当前工况和基准工况的循环水流量计算2个真空值,最终根据这两者差异计算机组微增功率、运行费用、收益等情况。

2.3 计算功能

2.3.1 当前稳定运行工况计算

当前稳定运行工况计算是对当前冷端系统设备(如凝汽器、循环水泵、真空泵、管路、阀门等)运行性能相关的数据进行性能计算和分析,在显示界面上给出冷端系统的流程图,单个设备的性能以及实时计算的收益情况,计算结果也可用于对运行方式的合理性进行考评。

2.3.2 模拟工况计算

模拟工况是以当前运行工况参数为基础,调节循环水系统的可调参数,进行模拟计算。可调参数包括循泵运行台数、叶角开度以及管路阀门开度,其功率收益、费用收益计算结果可以用于指导运行人员对循环水系统的操作。

2.3.3 仿真工况计算

冷端系统的仿真工况计算是由人工设置各项参数,得出单个设备的运行性能指标(如凝汽器压力、端差、循环水温升等),及整个冷端系统的运行耗差变化情况(如功率变化、费用收益等)。仿真计算的结果可以用于预测工况变化后机组的运行状况,有助于运行人员了解机组特性。

3 计算实例

3.1 机组情况介绍

北仑发电厂1号机组为600MW亚临界燃煤发电机组,低压缸有4个排汽口,凝汽器为双背压凝汽器。循环水系统为单元制配置,配备2台相同型号叶角可调的循环水泵,以海水作为冷却介质。

3.2 计算结果分析

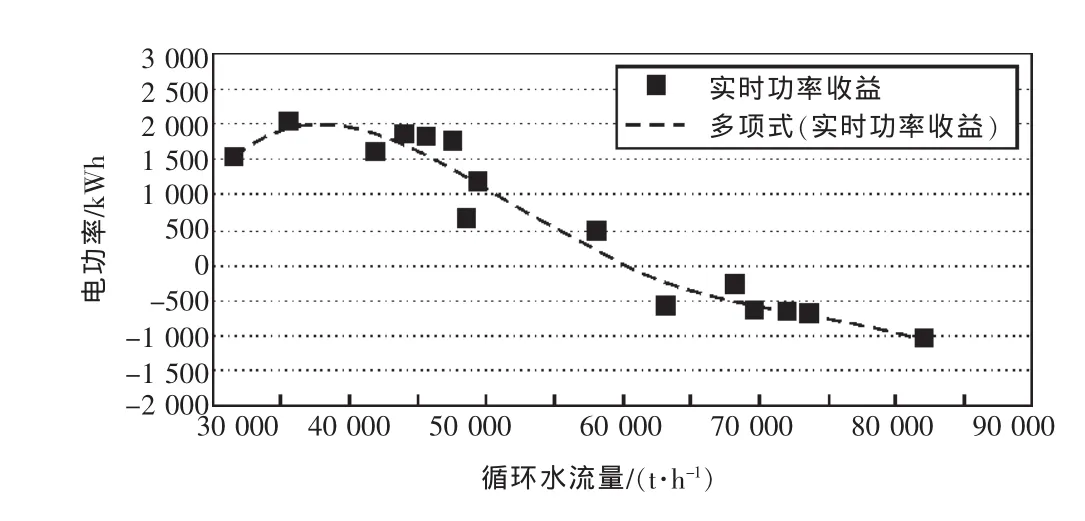

图3为当前工况的界面示意图。在对600MW汽轮机组开展循环水系统优化试验过程中,应用在线优化指导系统进行在线优化计算。根据机组所处的负荷、循环水进水温度条件,通过改变循泵叶角、凝汽器出水门开度来改变循环水流量,按照预先确定的算法编制计算程序进行在线计算,可以得出机组冷端系统的最终耗差。

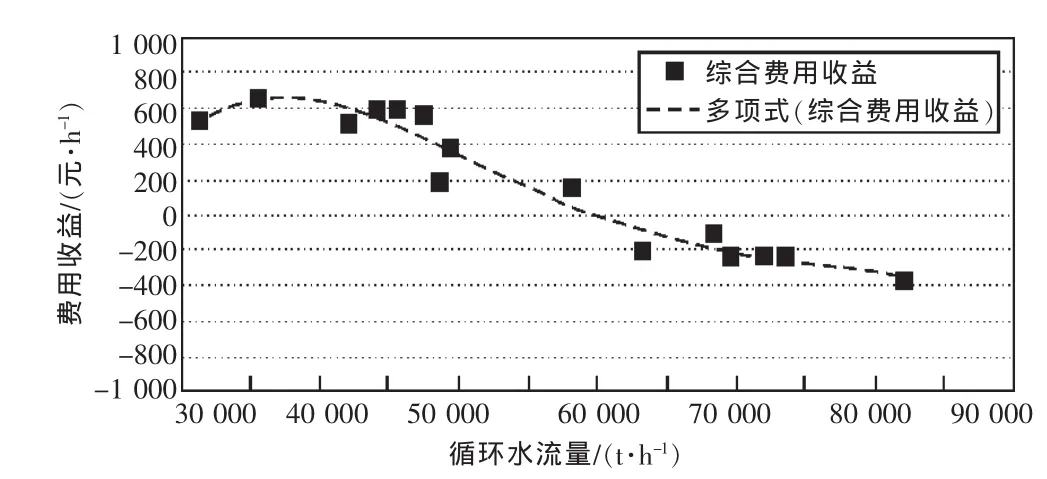

图4和5是机组功率收益和运行费用收益随循环水量的变化趋势。当海水温度在10.7℃时,机组满负荷运行,最优循环水量为35 500t/h,此时对应的是单泵运行,叶角为45.7%,机组的运行费用收益达到最大。因此,可以将该循泵叶角、出水门开度所代表的循环水系统运行状态确定作为当前运行条件下的最优运行方式。显然,若是机组负荷、循环水进水温度等运行条件发生变化,相应的冷端寻优结果也会相应地发生改变。

图3 当前工况界面示意图

借助在线优化指导系统,运行人员就可以应对各种机组运行条件的变化,进行循环水系统运行方式的寻优计算和分析,并依据寻优计算结果确定循泵叶角、凝汽器出水门开度的优化调整方向。在现场完成调整操作后,还可以利用在线优化指导系统的冷端耗差计算结果,对各项调整措施的收益状况作出定量计算和评价。

图4 机组功率收益随循环水量的变化趋势

图5 机组运行费用收益随循环水量的变化趋势

4 结语

(1)采用运行费用收益作为冷端系统优化数学模型的目标函数,可以综合考虑煤价、电价因素的影响,比常规采用的功率收益目标函数更科学合理。

(2)冷端系统优化在线指导程序具有在线实时计算、模拟工况和仿真工况计算功能,并在北仑发电厂1号机组和7号机组中得到了实际应用,为操作人员提供量化的机组运行指导意见。

[1]杨善让.汽轮机凝汽设备及运行管理[M].北京∶水利电力出版社,1993.

[2]李保亮.火电机组冷端系统运行经济性分析及性能优化[D].北京:华北电力大学,2006.

[3]乐俊,菅从光,张辉.火电厂循环水系统优化运行研究[J].热力发电,2008,37(6)∶9-12.

[4]翦天聪.汽轮机原理[M].北京∶中国电力出版社,1992.

[5]田疆,刘继平,邢秦安,等.火电厂冷端在线监测诊断模型及其应用研究[J].热力发电,2004(3)∶14-16.