控制系统重要工艺信号报警次数监测系统

史 翔

(太原煤气化第二焦化厂,山西太原 030024)

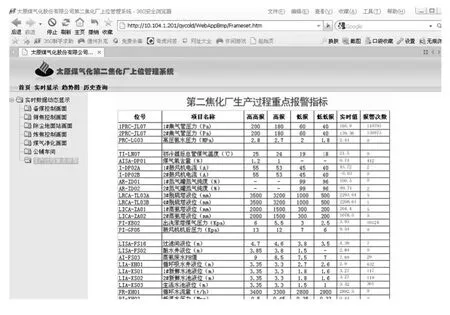

太原煤气化第二焦化厂自动化程度比较高,全厂各个工艺都有DCS监测点,其中重要的工艺参数报警具有较高的代表性,生产管理人员可以通过对这些数据的监测和分析,加大生产现场的管理力度,为此,开发了“控制系统重要工艺信号报警次数监测系统”的程序,监测系统实时显示了50路重要工艺信号的上限值、下限值、实时值以及报警次数。

1 开发环境

历史数据库服务器和数据发布服务器Poweredge2600,服务器操作系统为Windows 2003,全厂应用终端操作系统以Windows XP为主,均支持IE浏览。项目开发采用了完全面向对象的程序设计语言,具有简单、现代、类型安全、性能优良等特点的Visual C#.net,数据库采用WONDERWARE公司的INSQL数据库,INSQL数据库与艾默生DeltaV DCS通过OPC协议通讯获取现场数据,数据发布采用了IE浏览器。

2 设计思路和部分程序设计代码

2.1 设计思路

在DCS系统中通过设定的条件触发一个事件,其中设定的条件可以是工艺参数的报警值、PID调节的设定值等。每一次触发事件,都分别被一个计算块记录和累计,直至一个设定周期后累计值全部清零,进入下一个累计环节,累计值反映了重要工艺信号的报警次数。累计周期根据工艺要求,可以设定为一天、一周、一个月不等。本程序记录了50路工艺信号的现场实时值和报警次数,为实现这些数据传输,数据库服务器的IP地址与现场自动控制系统的IP地址必须设在同一网段,通过 OPC link等 I/O驱动方式,在INSQL管理平台的IDAS上建立新的topic,与自动控制系统的连接,对每个工艺点进行组态,以获取不同扫描时间、不同性质的现场数据,重要工艺信号报警次数的现场数据存入INSQL的Real-time Database。而数据发布系统,则采用B/S结构,利用C#.net、XML+SVG对实时数据库进行开发,通过IE浏览器,将每一路工艺信号的“实时值”和“报警次数”实时发布到工厂每个管理者的终端上(数据刷新频率为2s)。

图1 重要工艺信号报警次数监测系统效果图

2.2 部分程序设计代码

3 结束语

通过控制系统重要工艺信号报警次数测试系统,生产管理人员可观察某个工艺信号的报警次数的多少,监控工艺环境状态和现场控制设备,降低自控系统的运行风险,为生产管理、设备检修提供了科学依据,也可以通过对PID调节的监测,有效提高产品的质量和数量,更为企业管理在月度、年度考核当中提供了科学的、量化的管理手段。在煤炭和煤化工行业有着很广泛的应用前景。

[1](美)Bradley L Jones.21天学通C#.NET[M].信达工作室,译.北京:人民邮电出版社,2002.

[2]日本OPC协会.OPC应用程序入门[M/OL].郑立,译.华富惠通OPC中国促进会译,www.plcworld.cn.2002.