基于太阳能矿区监控系统的应用研究

杨宏亮

(黑龙江穆陵卷烟厂,黑龙江哈尔滨150001)

煤炭矿井数量分布比较广,最大范围达几十平方公里,分布比较零散,目前安全监控主要是采用人工检测矿井下设备运行状况方式。由工人每日定时查看设备运行状况同时记录矿井中的重要数据。这种方式必然增加人员的劳动强度,也影响设备监控和矿井数据的实时性及准确性[1]。并且当矿井设备、电力系统出现故障时一般都不能及时发现,从而得不到有效监控,防患和控制。

基于太阳能矿区测控系统是根据目前矿区的自然环境和矿区野外生产与管理的特殊需要而开发和研制的矿区设备多功能监控系统。矿区监控系统设计应用比较先进的微电子技术与矿区专用成熟的传感器技术、计算机诊断技术、自动化控制技术和太阳能电源应用相结合,对矿井下瓦斯气体及其设备工况进行分析、判断更准确、自动化控制更可靠。采用太阳能电源和数据收、发用单片机控制方式更具有技术先进、应用可靠、使用方便、抗环境损坏的特点[2]。

1 系统总体设计

基于太阳能矿区监控系统通过检测示功图、电流、电压、瓦斯气体、矿井摄像和巡检记录的数据,显示出分析的结果,自动控制矿井设备安全运行。监控信息及有关数据通过GPRS网络实时传输到监测中心,以便管理人员可及时了解现场工况。矿井监控系统硬件设计如图1所示。

1.1 矿区监控电源系统

矿区中监控系统的电源部分由太阳能电池板和免维护电池、以及BOOST和BUCK电路组成,通过变压及稳压处理电路给监控系统供电,考虑到野外的天气不确定因素,免维护电池的容量可满足在无光照情况可持续供电7天。采用太阳能供电不仅节能环保又可保证系统在无干扰情况下稳定运行。

1.2 现场控制系统

接收数据由信号采集器经无线传输模块上传的示功图数据,并与随机存储器中的数据比对,以判断当前矿区设备的工作状态;现场信号如三相电流、电压等通过传感器、变压器变成标准信号由A/D转换器完成信号采集;各种报警信息如掉电、防盗等信号经过信号处理送入现场控制仪的中央处理器,现场控制仪对各种信号进行统计处理完成电机保护、通讯识别、报警处理,对影响矿区设备正常工作的各种因素进行定量分析、比较、自动控制,使其工作在最佳状态。接收中心站通过GPRS传来的遥控指令完成遥测、遥控等功能,同时它也接收键盘输入等信号并完成现场显示等要求[3]。

1.3 信号采集器

通过在气体传感器上加装载荷位移传感器检测瓦斯气体每一瞬间时载荷和位移的变化量,经微处理器进行数学模型处理后得到形状简单而又真实并准确反映矿区设备工作状态的示功图数据,经由无线模块传回至现场控制仪[4]。

1.4 中心站

通过GPRS网络接收各测站传送的数据,实时了解矿井动态参数,故障原因及其他设备参数,完成对矿井的集中管理功能。可视化图形界面美观、友好,并通过Internet实现资源共享和远程浏览管理、在线分析等功能,对数字矿井的建设提供最基本的支持。

图1 系统框图Fig.1 System chart

2 示功图原理

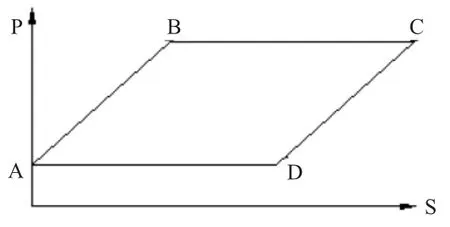

平时矿井设备正常工作状态下,反映在瓦斯气体载荷的变化量很大[5]。假设把矿井下气体视为一根反映泵在井下工作状态的导线,矿井下瓦斯气体的载荷位移以应力波的形式由传感器传输到地面,通过在气体传感器上加装载荷位移传感器检测光杆上每一瞬间时载荷和位移的变化量,经微处理器进行数学模型处理后得到形状简单而又真实并准确反映矿井下气体状态的示功图,对影响矿井下瓦斯气体的各种因素进行定量分析、比较、自动控制,使矿井下设备工作在最佳状态。因此采用示功图分析矿井下瓦斯气体状态,一直是地质工作者应用的方法。为了便于分析,常在理论示功图的基础上分析实测示功图,理论示功图(如图2)为平行四边形。

图2 理论示功图Fig.2 Theoretical indicator diagram

图2中A、B线为上轴瓦斯气体传感器的静载荷变化的理论示功图加载线,A-B-C为上轴瓦斯气体传感器的载荷变化线。C、D为下轴瓦斯气体的静载荷变化的理论示功图卸载线,C-D-A为下轴瓦斯气体的载荷变化线。

实际工作中,影响矿井下气体的因素很多,反映矿井下气体状态的图形变化很大,如图3为实测正常的示功图。

图3 实测正常的示功图Fig.3 Indicator diagram of normal measurement

图3中两条线是分析示功图用的最大理论负载线和最小理论负载线。由于矿井下瓦斯气体状态十分复杂,图形变化各异,如矿井下瓦斯气体高浓度状态图,如图4所示,其中F’、D’为矿井下瓦斯气体状态量。

图4 矿井下瓦斯气体高浓度状态图Fig.4 Diagram of gas of high concentration in the mine

图5虚线交叉点为矿井下瓦斯气体传感器控制点,控制点应根据矿井下瓦斯气体状态而设定。图中瓦斯气体传感器荷点为65%,瓦斯气体传感器位移点为50%。

图5 矿井下传感器实际控制点Fig.5 Actual control point of the sensor in the mine

矿井下瓦斯气体传感器控制点的设定是能够有效的监测到矿井下瓦斯气体采集的信号量变化,根据图5中F’、D’不间断变化的规律。在矿井下瓦斯气体的采集点按百分点在0~100内任意设置。如图5载荷控制点为65%,位移控制点在50%,方法如下:

PK=(PC-PL)/[(PH-PL)/100]

式中:PK-气体控制点 PC-气体位置采样值

PH-采样的最高值 PL-采样的最低值

当示功图出现异常变化时,智能监控器通过图形数据比较,产生声和光报警,在规定的时间后控制矿井下设备停止作业。

3 软件设计原理

开机自检结束后,进行按序接收各类信息,检测数据,开始分析,比较并识别正常与异常的图形和数据。矿井下设备状态给出示功图,电量功率参量,系统效率。

当矿井出现异常状态相应的图形和数据出现时,监控系统控制指令,执行电路断开矿井下设备电机电源、避免事故的发生,并发出声光报警显示故障状态。

当故障消除后,指令控制执行电路首先进行启机前的声光报警,3min后接通矿井下设备电源启机运行。在电机启动运行前,电路两次悠车试启机动作,时间根据传感器周期的时间选择。以悠车后平衡块停在启机最容易的位置上启机,确保设备运行安全。

监控器自动记录当前运行时间,重启机时间,巡检时间,监测时间和相关的图形、报警数据等各个参数,并存储三天以上的相关数据和工况信息。可按键查询,逐项显示为矿井工作人员提供管理信息。

监控中心计算机系统接收矿井经由GPRS网络上传的数据和图形,自动形成生产报表,按要求存储,以备查询。软件工作原理流程图如图6所示。

图6 软件原理流程图Fig.6 Software principle flowchart

4 结束语

本系统可实现对矿井下目前所有的传感器参数进行远程采集,并具有隔离和抗干扰能力;通信能够全兼容有线、无线、微波、光缆等通信系统和高速、低速等通信方式,使数据采集和传输的综合能力变得十分强大,完全适用于矿井下的复杂数据系统。使用该系统可减少人力、物力投入,节省大量电能,降低维护消耗,是提高矿井安全生产管理措施和生产效益的国内最先进的创新节能产品。

[1]李新东.矿山安全系统工程[M].煤炭工业出版社,2005,27(3):71~75.

[2]李叶,沈斐敏,等.矿井安全评估管理系统鉴定材料[J].中国安全科学学报,2006,(5):45~49.

[3]E.GELENBE&G.PUJOLLE.Introduction to Queueing Networks.John Wiley&Sons Ltd [J].Systems Engineering Theor and Practice,2007,53(3):417~423.

[4]RAIF O.ONVURA.Asynchronous Transfer Mode Networks:Performancelssues.ARTECH HOUSE[J].IEEETrans on Reliability,2008,(3):84~87.

[5]MARTIN DE PRYCKE.Asynchronous Transfer Mode Solution for Broadband ISDN(Second Edition).Ellis Horwood[J].IEEE Trans on Power Systems,2008,(4):1927~1933.