质量流量计的原理及其性能优点

史安明,郑士君

(上海海事大学 轮机工程系,上海 200120)

1 引言

流量与温度、压力、物位一样是工业过程控制中非常重要的物理量。以前在很长的一段时间内测量过程中使用的都是体积测量法比如:椭圆齿轮流量计、压差式流量计、流体阻力式流量计、电磁流量计等[2],在体积测量的基础上再通过一系列的换算转化到质量流量。这种测量经过多个中间环节,累计误差比较大。科氏质量流量计是一种用于直接测量质量流量的流量计,它在原理上消除了温度、压力、流体状态、密度等参数的变化对测量精度的影响,可以适应气体、液体、两相流、高黏度流体和糊状介质的测量。

2 科里奥利流量计的基本原理

2.1 科里奥利力

当质量为m的物体在以角速度为ω的转动系统中作直线运动时,除受到离心力外还受到科里奥利力简称科氏力,公式表示为:

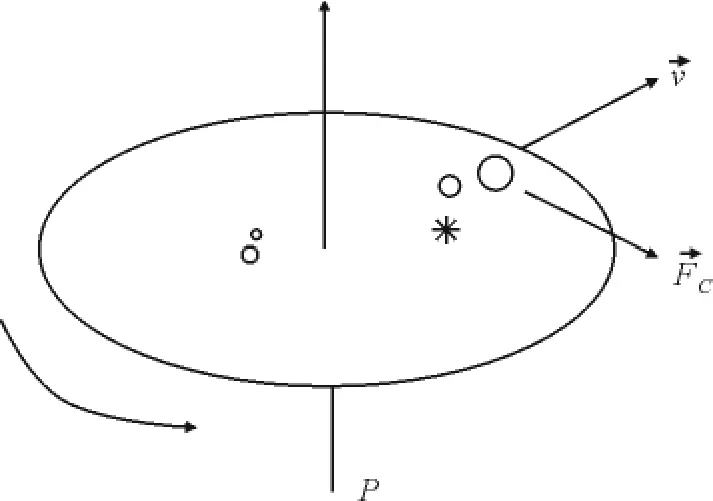

科里奥利的方向满足右手法则,垂直于v与w所组成的平面[1],如图1所示。

图1 右手法则

2.2 质量流量计的构成及原理

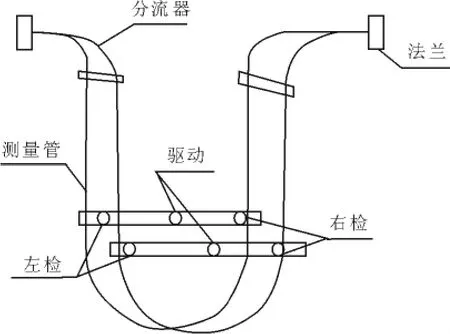

U形管的质量流量计是弯管流量计中最经典、最简单的一种其由传感器和转换组成。核心部分是它的传感器,其结构如图2所示。

图2 传感器示意图

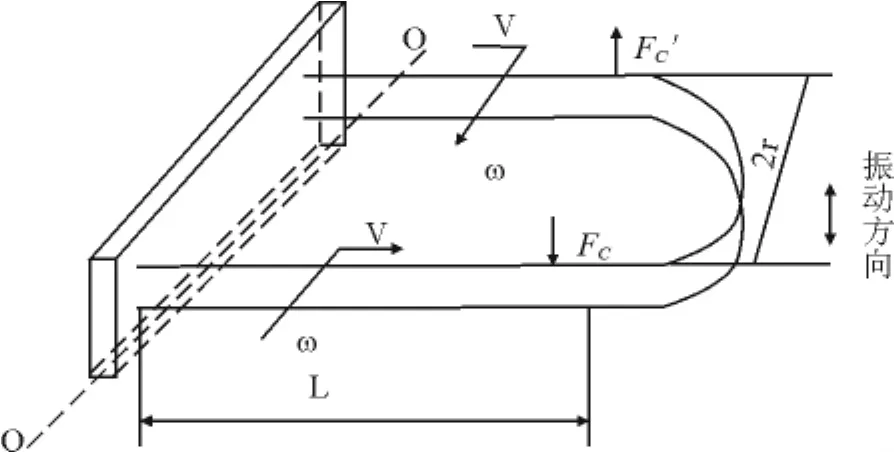

传感器主要由分流器,测量管,左右检测线圈,驱动线圈构成。流体由入口进入测量管,测量管在驱动线圈的作用下以固定的频率发生微小的振动。这相当于是U形管绕固定轴(OO轴)做周期性的旋转运动。这样就建立了以固定轴(OO轴)的旋转体系如图3所示。

图3 固定轴旋转体系示意图

当测量管向上振动时,此时流体由进口处向U形管顶部流动,测量的振动角速度为ω,由右手法则可以定出ω的方向,由于流体是在旋转体系中运动所以受到科里奥利力的作用,科里奥利力的确定满足右手法则,所以进口段受到的科里奥利力是向下的,出口段由于流体的流向与进口相反所以科氏力是向上的,当测量管向下振动时进出口段的科氏力方向正好与测量管向上振动时方向相反。

现设进口段流体的流速为v,流体的密度为ρ,测量管的截面积为s,则质量流量(单位时间内通过某一横截面的流体质量)可以表示为:

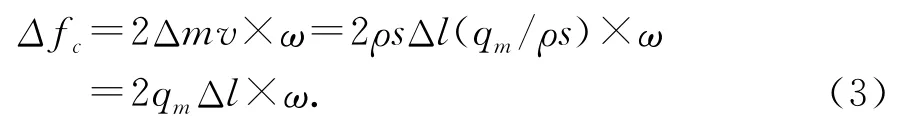

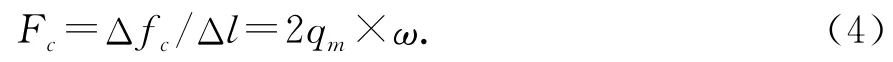

由于测量管绕OO轴以角速度ω转动,取沿管道长为Δl的一个任意元段的流体为研究对象,并设它的质量为Δm,沿管道的流速为v,则在管道参考系中观察,符合v⊥ω就可以得到流体在微元段Δl所受到的科氏力表示为:

因为测量管进出口段所受的科氏力是均匀分布的,所以单位长度上的科氏力表示为:

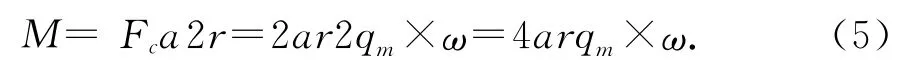

公式4表明管道上流体所受的科氏力与流体的质量流量成正比,而与流体的物理性质无关。测量管在驱动线圈的作用下做的是小幅度的振动,测量管振动的应力不会超过其弹性限度值,从而可以保证测量管的正常振动。流体不流动时,测量管系统的振动称为主振动,其固有频率为νo(一般为80Hz到100Hz),驱动器以频率为ν的简谐力激励测量管做受迫振动,并达到稳定的谐振状态。在弯管转角处的2个对称的测量点上各有一个测量线圈,在测量点上各有一个电磁感应信号检测器,经过数字信号处理系统(DSP)取样滤波后,分别输出在进出口段相应点的振动基波的正弦波信号。当管中的流体不流动时,2个测量点主振动的位移是同步的,2个检测器输出的是同相位的正弦波信号。当流体流动时由于进口段所受到的科氏力与主振动方向相反,所以使得管子上各点较主振动滞后,出口段受到的科氏力与振动方向相同致管子上各点较主振动超前,两者在相位上存在一个时间差(Δt)。并且由于力偶的作用使测量管发生一个微小角度的偏移如图4所示。

设进出口直腿段的长度为a,测量管的回弯宽度为2r,所以由科氏力产生的力矩M表示为:

图4 “U”形管通过最大扭曲中心平面OO的几何尺寸

设管子的角弹性系数为Ks,平衡时有(参见图4)M=Ksθ,代入式(5):

当管子振动通过最大扭曲中心平面О′О′时,有2rsinθ=h(参见图4),当θ很小时,有sinθ≈θ,则2rθ=h,同时我们注意到“U”形管绕OO轴振动时有:

式中,Δt为进出口段测量点上在相位上的时间差,即:

将(8)式代入(6)式则有:

由(9)式可知质量流量与两组电磁监测器监测出的信号成正比,而与振动的频率及角速度都无关,根据这一原理,质量流量计将Δt转换成脉冲信号或电流信号,电压信号输出并显示流体质量,从而解决了质量流量的直接测量问题[4]。

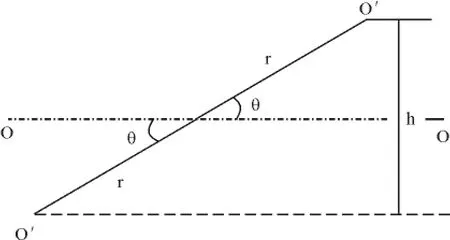

3 质量流量计的性能优点

在船舶燃油的流量测量方面使用了几种类型的流量计,有靶式流量计、椭圆轮流量计、涡轮式流量计和科氏力质量流量计,这几种流量计的工作原理有很大差别,各有各的性能特点,为什么最终选择了科氏力质量流量计,本文将几种流量计的性能特点列成表格,见表1。

表1 几种流量计性能对比表

从表1中可以直接看出科式质量流量计有很明显的优点,能直接测量质量流量。另一方面,靶式流量计的稳定性较差,现场还要安装冷却水管;椭圆轮流量计和涡轮流量计一般要安装过滤器,齿轮或轴承在运行一段时间后会受到磨损,需要定期更换,还必须有充足的备品备件,可见使得在船舶上的日常的检修、维护工作比较繁重[3]。而质量流量计克服了以上的缺点,能准确地进行入燃油的计量,维护工作也比较少。通过使用质量流量计促进了船舶燃油在“收、发、放、管、用”各个环节管理水平的提高,增强了管理的责任意识,基本杜绝船舶燃油盈亏事故的发生。再次是通过使用质量流量计杜绝了成本支出误差,降低“单耗”成本支出。

4 安装要求及其维护

4.1 安装要求

(1)传感器和变送器出厂前是配套标定的,安装时须一一对应。如果更换了变送器,又没有重新配套标定,虽可通过组态重新输入参数使系统运行,但却可能产生一定的系统误差。

(2)传感器、变送器及电缆安装应尽量避免电磁干扰,如应远离大型电动机、继电器等。

(3)传感器振管内应保证充满被测介质,尽量避免夹气。例如,可在流量计前安装消气器,提高出口背压等;针对不同性质的被测介质,有T型、⊥型及旗式等3种安装方式。

(4)为保证流体均匀、均质地通过振管,传感器应安装在节流装置、阻流元件之前,或是安装在一定长度的直管段之后。

(5)传感器法兰前后(6~10)D处必须加装具有足够刚度和质量的支撑,且支撑必须与管线可靠固定,避免管道振动干扰振管振动,引起测量误差。

(6)安装时传感器与管道要同轴对准,无论轴向还是径向,均应尽量做到无应力安装。

4.2 流量计的常见故障

4.2.1 硬件故障

(1)安装不规范。不规范的安装可直接导致流量计零点漂移,带来测量误差;若安装错误则流量计不能工作。

(2)接线问题。接线错误时变送器无法工作。如果接线时不认真,导致线圈回路阻值过大或过小,轻者带来测量误差,重者变送器无法工作。

(3)工艺介质变化。若测量介质出现夹气、气化或两相流等现象,变送器会发出报警提示;严重时变送器停止工作。

(4)变送器失效。变送器某部分器件有故障,可能导致变送器零漂超限带来测量误差;或者某部分器件失效,导致变送器失效无法工作;或者变送器的某种功能失效。此类故障可通过更换变送器来简单判断。

(5)传感器失效。传感器测量管若渗漏,测量介质会注满表壳,导致测量管振动阻尼增大,变送器驱动电压随之飙升;或者介质温度过高,损伤测量管上的线圈,导致驱动、检测电压失衡。

4.2.2 软件故障

(1)参数设置有误。不正确的流量和密度系数必然造成测量误差;若系数相差太大,则变送器报警并停止工作。

(2)零点校准有误。流量计安装后(包括新安装和拆下后再安装)必须严格按要求进行零点校准,否则会造成误差;长期运行未拆御的流量计也要定期进行零点校准,以消除安装后的应力累积效应。

5 结语

科氏力质量流量计是一种设计先进,性能优异的流量计,它的技术含量高,包含有很多项功能,测量精度仅与传感器左右检测时间差信号有关,因此在很多领域得到了越来越广泛的应用[4]。质量流量计在船舶上应用能使燃油管理效率大幅度的提高,是一种值得推广应用流量计。对轮机工作人员而言,则需要熟悉掌握各项功能,精通操作方法,更好地使用质量流量计,做好燃油计量的工作。

[1]周衍柏.理论力学教程[M].北京:人民教育出版社,1979.

[2]胡子伯.科里奥利质量流量计的应用及性能评定[J].计量与测试技术,2001(4):9~10.

[3]许 秀.科里奥利质量流量计原理及其应用[J].工业仪表与自动化装置,2005(1):17~18.

[4]吴道悌.非电量电测技术[M].西安:西安交通大学出版社,2001.