变电站接地网腐蚀及防腐措施

朱文强

(福建水利电力职业技术学院,福建 永安 366000)

变电所的接地系统是维护电力系统安全可靠运行、保障运行人员和电气设备安全的根本保证和重要措施。当电力系统发生接地短路故障或其他大电流入地时,如果接地电阻值比较大,就会造成地网电位异常升高;而接地系统由于腐蚀导致接地电阻增加,还会导致接地系统本身局部电位差超过安全值。这样,除给运行人员安全带来威胁外,还很有可能因反击或电缆皮环流使得二次设备的绝缘遭到破坏,高压窜入控制室,轻则导致监测或控制设备发生误动或拒动,重则破坏监测设备而扩大事故,带来巨大的经济损失和社会影响。

1 接地网腐蚀机理与影响因素

接地装置的腐蚀环境主要有两种即大气腐蚀及土壤腐蚀。大气腐蚀主要是对接地引下线和电缆沟的均压带的腐蚀;土壤腐蚀主要是对各处垂直和水平接地体的腐蚀。

埋设于土壤中的接地网发生的腐蚀属于电化学范畴,腐蚀原电池是其最基本的形式。当腐蚀电池工作时,在介质中有离子的迁移,而在外电路中,阴、阳极之间有电流流过,称为腐蚀电流。腐蚀电流的大小反映了金属的腐蚀速度,电流越大,腐蚀越快。

由于土壤环境中金属构筑物的腐蚀属于电化学腐蚀范畴,所以土壤的理化性能如土壤电阻率、土壤的氧化还原电位、pH值、土壤含水量、土壤的透气性、土壤的温度等都是影响土壤腐蚀的因素。一般来说,土壤电阻率比较低地区,腐蚀会比较严重;含水量较大的土壤腐蚀相对来说要严重一些。

2 腐蚀原因分析

腐蚀就是由于环境的作用而导致的金属物质的变质。大部分的环境都有不同程度的腐蚀性。土壤也具有腐蚀性,因为它其中存在着水分,可溶解得金属盐和细菌。特别是低电阻率的土壤,都有高腐蚀性的趋势。在许多金属的表面,存在着阴极和阳极区域。这些带正,负电的区域通过金属本身产生电气连接。金属表面总是不可避免的存在物理和化学性质的微观不均匀性,导致金属表面各处电位存在差异,形成大量微阳极区和微阴极区,在土壤中构成腐蚀微电池,使金属不断受到腐蚀。

两种不同电位的金属在同一种电解质如水、土壤等环境中形成电连接就构成宏电池效应腐蚀。电位较负的金属为阳极,电位较正的金属为阴极,作为阳极的金属将受到腐蚀。而铜由于电位相对较高,一般情况下难以腐蚀。

此外,还有由于土壤不均匀性造成渗透腐蚀、土壤中微生物腐蚀、杂散电流腐蚀等造成接地网的腐蚀。

3 接地网防腐蚀方法简介

防止腐蚀一般有两条途径,一是改变腐蚀环境,降低环境的腐蚀性,另一是改变腐蚀主体的材质,提高其耐蚀性。对变电站而言,一旦其地点确定,接地网所处的土壤环境就随之确定了,想改变是很困难的。所以解决接地网腐蚀问题主要从增强接地网本身的耐蚀性方面着手。目前,常用的防止接地网锈蚀的方法有:采用在钢表面镀锌处理、采用在钢表面涂覆防腐层、采用阴极保护、镀铜钢材料等方法。

3.1 采用在钢表面镀锌来防腐

目前,变电站普遍采用镀锌钢作接地网材料,试验表明,热镀锌钢在没有泄流电流影响时耐腐蚀性能尚好,但是在输变电设备接地网有泄流电流的电解腐蚀时,其耐腐蚀性能与普通碳钢相比,提高极少,不能明显改善接地网的防蚀性能。

3.2 采用在钢表面涂覆防腐层方法

目前在中国有些地方采用在钢表面涂覆防腐涂料方法来防止金属腐蚀,但效果并不明显。变电站接地网的接地电阻要有一个很低的阻值,才能有效泻放故障电流,如果接地材料采用绝缘涂层或导电性能不好的涂层,则接触电阻和土壤的散流电阻则非常大,导致整个接地电阻增大。因此如果接地导体采用涂覆防腐层,就会增大接地电阻,导致接地网泻放故障电流能力下降,产生很多问题。在实际应用中发现大量防腐涂料并不能有效防腐,往往每隔3~4年就必须再涂覆一次,造成人力物力的大量浪费。另外,这种方法由于对导电涂料的导电性能和理化性能要求高,并且施工困难,难以在大规模的新建接地网上应用;对于使用多年的老接地网使用导电涂料防腐蚀,更是价格昂贵,施工困难,而且导电涂料的使用寿命有限;除此之外,一旦涂覆层有针孔、破损等缺陷,还会发生大阴极小阳极现象,使地网遭到严重的局部腐蚀,造成地网穿孔或断裂。因此,在较强的腐蚀性土壤中,涂覆层很难使接地网得到长期有效地保护。

3.3 采用阴极保护法

变电站接地网采用阴极保护是基于金属腐蚀的电化学理论,是由外部向地下腐蚀的接地网金属材料提供阴极直流电流的方法,使金属电位降低(阴极极化),从根本上降低金属的腐蚀倾向和腐蚀速率,达到抑制接地网金属(碳钢)材料的土壤腐蚀的效果。

但由于各种各样原因,过去安装的许多阴极保护均发生过过早失效或无效的问题,阴极保护系统不能持久有效地运作。另外阴极保护还存在维护困难,维护管理费用昂贵导致总体费用非常贵,而且需要长期监控其整体情况等缺点,导致在变电站接地网中很难采取阴极保护方法来防腐。

3.4 镀铜钢材料接地网

国家电网公司“25项重大反措”中明文规定,“在腐蚀性比较严重的枢纽变电站宜采用铜材接地网”,有些地区还制定了相关的技术政策。由于铜的价格较为昂贵,在国际上(除中国,印度和前苏联部分国家以外),普遍选用镀铜钢材料或钢材来防止腐蚀增加接地网寿命,而且被相关的国际标准(如:IEEE和IEC)推荐为主要接地材料。如IEEE80-2000在导体的选择方面,明确指出:“铜材为最主要的水平接地导体材料,30%和40%的镀铜钢材料也作为水平导体材料,垂直接地体的材料则主要为镀铜层不小于0.25mm厚度的镀铜钢接地棒。”

镀铜钢接地网具有如下优越性。

1)导电性能

以铜的导电率为100%, 标准1020钢的导电率仅为10.8%,因此铜的导电率是钢的10倍左右。中国电力科学研究院曾对镀铜钢棒(CCS20)-φ8.0mm、镀铜钢绞线单丝(CCS30)-φ4.1mm、镀铜钢绞线单丝(CCS40)-φ3.7mm,铜层厚度 0.25mm 的试样进行试验,三者的导电率分别为24.05%、31.92%、41.28%,满足产品标定的 20%、30%、40%的最低导电率要求,均远较钢接地体好。尤其是在集肤效应下,高频时镀铜钢绞线导电性能远远优于钢材。

经故障电流试验后,三者的表面铜层发生少量氧化,未出现裂痕、鼓泡、熔化等缺陷,铜层保持完好,电阻变化率仅为0.1%~0.7%,导电性能相当稳定。

2)热稳定性

以试样开始变形时的温度作为判断材料熔化温度的办法得出镀铜钢棒(CCS20)-φ8.0mm、镀铜钢绞线单丝(CCS30)-φ4.1mm、镀铜钢绞线单丝(CCS40)-φ3.7mm 三种试样的熔化温度分别为1115℃、1109℃、1107℃,与铜的熔点1083℃非常接近,而钢的熔点则高达1510℃。经推算,上述三种试样的热稳定系数分别为 136、165、190,而钢的热稳定系数仅为70。镀铜钢材料的热稳定系数至少是钢材料的两倍以上。

3)耐腐蚀性能

接地体的腐蚀主要有化学腐蚀和电化学腐蚀两种形式,在多数情况下,这两种腐蚀同时存在。镀铜钢材料因其表面覆盖着铜,而铜的表面会产生附着性极强的氧化物(铜绿),能够对内部的材料起很好的保护作用,阻断腐蚀的形成。铜在土壤中的腐蚀速度大约是钢材的1/10~1/50, 是镀锌钢的耐腐蚀性的3倍以上,而且电气性能稳定。

4)铜或镀铜钢接地体的施工

镀铜钢材料的连接是采用热熔焊剂进行连接,其接头是分子之间高度结合的熔融接头,没有气孔,没有接触表面,没有残余应力且整个接头被纯铜覆盖。试验表明:焊接前后的直流电阻率变化接近于零,连接点的载流能力与导体本身相同,这是任何一种传统连接方法所无法比拟的。

设计推荐水平主网采用铜或镀铜钢绞线。铜或镀铜钢绞线柔性好,允许的弯度半径小,所以拐弯方便,穿管容易。铜线的高机械强度,使其能够成卷供货,便于机械化施工。搭接处采用放热焊接,操作方便,加快施工进度,节省人工费用,简化施工工艺,更重要的是保证了铜接地网的连接质量。

设计推荐垂直地网采用铜镀钢接地棒,由于接地棒截面大大小于角钢,在作垂直接地施工方面工作量减小,并能垂直深入土壤,使通过加大垂直接地深度来降低接地电阻成为一种可能。

5)经济比较

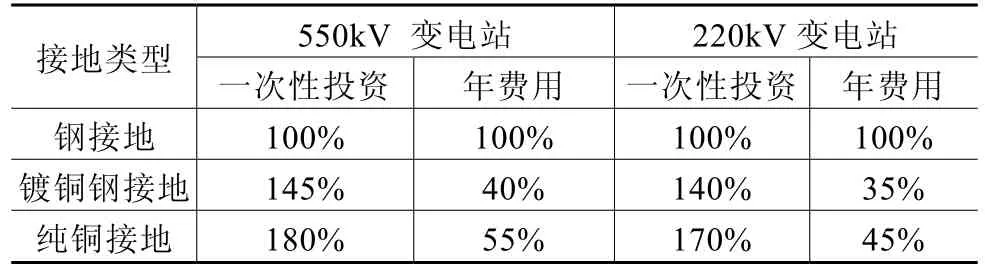

以浙江电力公司某两个典型的500kV和220kV变电所为例的设计中(见表 1),我们可以看出在500kV 变电站中,以传统钢接地造价为 100%,则镀铜钢接地一次性投资大约为145%,纯铜接地造价则为180%。根据“年费用法”计算(考虑钢接地系统寿命为15年,镀铜钢接地寿命为50年,铜接地寿命为50年),再考虑施工,导通测试等,同样假设钢接地年费用为100%的话,则镀铜钢接地费用为40%,铜接地为55%。

表1

4 结论

变电站接地装置的腐蚀是造成接地隐患,产生接地事故的主要原因。对接地装置的防腐问题应从选材、设计、施工、运行、维护等方面进行把关。镀铜钢接地体在导电性能、热稳定性能、耐腐蚀性、接点焊接质量、施工和经济性有显著的优越性。

[1]郭欣.变电站接地装置的腐蚀原因及防腐措施[J]. 青海电力,2009(9).

[2]张蕾.浅析接地装置的腐蚀及防腐措施[J].贵州气象,2009年增刊.

[3]郑敏聪,陈自年,李建华.大型变电站接地装置腐蚀规律及防腐[J].华东电力,2009(9).

[4]马海燕.防雷接地装置的腐蚀及防腐措施探讨[J]. 现代农业科技,2011(9).