AOD炉铁合金冶炼终点预报模型

许红岩, 于欢欢, 李云鹏, 张 洋, 隋添翼

(长春工业大学电气与电子工程学院,吉林长春 130012)

0 引 言

终点控制是钢铁冶炼过程中重要的操作,准确的终点命中率可以大大缩短冶炼时间,提高炉体使用寿命。随着钢铁冶炼技术的进步和新品种的不断开发,对终点成分以及含量的要求越来越高,所以在冶炼过程中,通常总是尽可能提前让磷、硫等去除到终点所要求的范围,故终点控制简要称为终碳控制和铁水温度控制。

但是,目前大多数AOD炉冶炼终点碳控制是借助经验公式来预测的,主要还是通过取样分析来确定,终点温度往往取决于终点碳和多次摇炉测温来确定,因此自动化程度低,经验操作的因素大,容易造成工艺不稳定,不但使铬的回收率降低,而且浪费气体,炉衬损耗严重,AOD炉炉龄下降。

文中就是通过RBF神经网络技术建立终点碳含量和温度的预报模型,以冷却剂加入量最少和终点碳含量和温度同时到达为目标,构建了终点控制系统,为缩短冶炼时间,达到节能减排,实现氩氧精炼铁合金工艺提供了技术保证。

1 AOD炉冶炼工艺概述

AOD精炼法是氩氧脱碳法(Argon Qxygen Decarburization)的简称,现在广泛用于不锈钢冶炼。它是在底吹和顶吹氧气转炉炼钢方法的基础上,综合两者的优点发展起来的炼钢新方法,方法是在原有顶吹转炉的底部吹入不同的气体,这样可以改善熔池搅拌,同时防止有用金属元素被氧化[1-2]。AOD炉风眼安放在接近炉底的侧壁上,其炉体和传动装置与转炉相类似。其冶炼原理是用氩气降低炼钢过程中产生的CO分压,使反应正向进行,起到催化剂的作用,从而使碳脱到很低的水平,目前,AOD炉主要用来冶炼不锈钢[3]。

由于AOD炉具有良好的工业特性以及节能的效果,目前也开始将AOD炉应用于冶炼铁合金,取得了明显的节能效果。

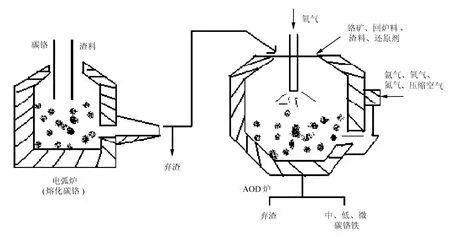

AOD炉冶炼铁合金的过程是把电炉熔炼的液态高碳铬铁(或高碳锰铁)直接倒入AOD炉,通过控制吹入不同比例的氩、氧和氮的混合气体,进行脱碳和精炼操作,生产中低碳铬铁和中低碳锰铁,如图1所示。

图1 铁合金冶炼新工艺

2 基于RBF神经网络的AOD炉终点预报模型

2.1 RBF神经网络的简要概述

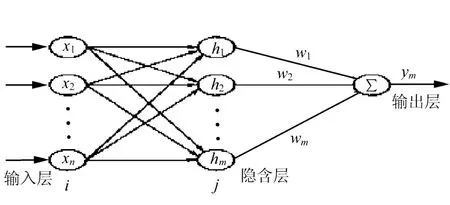

RBF神经网络即径向基函数(Radial Basis Function,RBF)神经网络,其结构如图2所示。

RBF神经网络结构与多层前向网络类似,它是一种高效的具有单隐层的3层前馈网络[4]。第一层即输入层由信号源节点组成;第二层为隐含层,隐单元数视所描述的问题需要而定,隐单元的变换函数是RBF,它是对称中心径向对称而且衰减的非线性函数;第三层为输出层,它对输入模式的作用做出响应。

RBF神经网络与BP神经网络相比,二者都是非线性多层前向网络,它们都是通用逼近器,但是,由于BP神经网络存在局部最优问题,若要进行样本学习都需要再次调整网络的所有权值,这就导致训练速度慢、效率低。而RBF神经网络可以根据具体问题确定相应的网络拓扑结构,具有自学习、自组织、自适应功能,而且它对非线性连续函数具有一致的逼近性,可以并行高速地处理数据,所以,文中采用RBF神经网络构建终点控制的模型。

图2 RBF网络结构

2.2 RBF神经网络预测模型

终点预报的具体步骤如下:

1)优化原始数据结构;

2)确定RBF神经网络的中心;

3)调整RBF神经网络初始权值;

4)预报终点碳含量和温度。

此外,在钢铁冶炼过程中有可能会出现喷溅、返干、溢渣等异常情况,如果要准确地反映出冶炼过程,就要在进行训练之前去除引起样本出现极大偏差的情况,这样才会使输入数据和输出数据更准确地应用于神经网络的训练中。

文中以吉林铁合金厂AOD炉连续生产的100炉实际测量数据作为研究对象,首先,RBF神经网络数据训练预报模型选取的是生产的前50炉测量数据,再对其另外要生产的50炉数据进行提前预测,然后将预测结果和实际生产的后50炉测量结果进行对比,最后构造出碳含量和温度的RBF神经网络预报模型。详细的说就是通过生产的前50炉测量数据训练预报模型;然后提前预测出第51炉的终点碳含量和温度;其次,通过预报模型就可以计算出第51炉要在冶炼后期补吹的氧、氮含量和补加的冷却剂量,从而得出第51炉预测数据;最后,去掉第一炉的数据,并把第51炉的数据加入到建模中,这样可以保持建模数据总数的不变。不断重复以上所述过程直到完成后50炉数据的预测。具体的计算过程为:

1)确定RBF神经网络输入及输出变量。首先选取装入的铁水量、废钢量、后期补吹的氧气量、铁皮的加入量、石灰、矿石、白云石的加入量等一些主要的影响因素作为输入变量。选取终点碳含量和终点温度为输出变量。

2)RBF神经网络输入及输出数据标准化。由于各变量的数量级之间相差很大,很容易使隐含层到输出层之间权连接困难,若要使网络的精度高和收敛速度快,就必须对原始的输入、输出数据进行标准化处理,即:

式中:i——输入变量,i=1,2,…9;

k——样本变量,k=1,2,…p。

3)确定RBF神经网络中心。RBF神经网络原理、结构和学习算法的特殊性决定了其隐含层单元的分配可以根据训练样本的容量、类别和分布决定。所以,在隐含层单元分配的基础上,确定网络中心可以实现输入与输出之间的映射关系。

文中RBF神经网络中心的确定采用的是聚类算法(聚类算法是最经典的RBF神经网络学习算法),调整网络的权值选用有加权遗忘因子的递推最小二乘法[5]。扩展常数σi和RBF神经网络中心ci由K-means聚类算法计算并确定[6],具体过程如下:

1)初始化聚类算法:初始化聚类中心选择h个(h必须是不同值),令k=1。

3)其中 xj为样本输入,分类遵循最小距离原则:即当i(xj)=min‖xj-ci(k)‖,i=1,2,…,h时,xj被定义为第i类,即 xj∈wi(k)。

4)对各聚类重新进行计算所得的新聚类中心为:

式中:Ni——第i个聚类域wi(k)中所包含的样本数。

5)如果ci(k+1)≠ci(k),则返回至第 2)步,否则结束聚类运算,继续执行第6)步。

6)各个隐节点的扩展常数是通过各聚类中心之间的距离确定的:设隐节点的扩展常数为σi=kdi,其中di=min‖xj-ci(k)‖,式中 k为重叠系数。

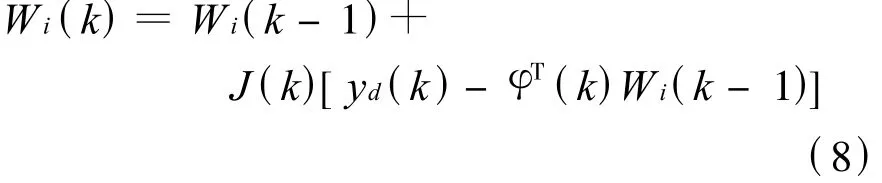

如果确定了各隐节点的扩展常数和数据中心,那么通过该算法训练可以得到输出权矢量。文中选用有加权遗忘因子的递推最小二乘法,其过程如下:

1)对权wi(i=1,2,…,M)赋初值。2)令循环变量k=1。

3)计算其隐层节点的输出

式中:Q(k)m×m——正定对角阵;

ρ——遗忘因子,其取值范围0~1;

φk——第k个样本输入后隐节点的输出向量;

yd(k)——第k个样本的期望输出值。

更新后网络权值为:

4)计算目标的累积误差

式中:E(k)——第k个样本输入后累积误差。

5)对E(k)<E进行判断。如果 E(k)<E,则结束训练,否则对k<N进行判断;如果k<N,则令k=k+1,返回到第3)步,否则返回到第1)步。其中样本数为N,预先设定的目标误差为E。

综上所述,终点温度yT和终点碳含量yc可以分别表示为:

wi∈R,wj∈R——隐含层到输出层的权值;

φ(·)——径向基函数;

ci∈Rn,Rn——网络中心 。

3 仿真结果与分析

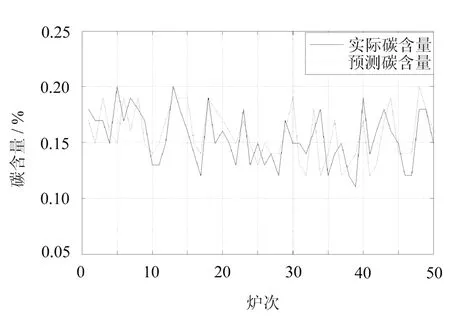

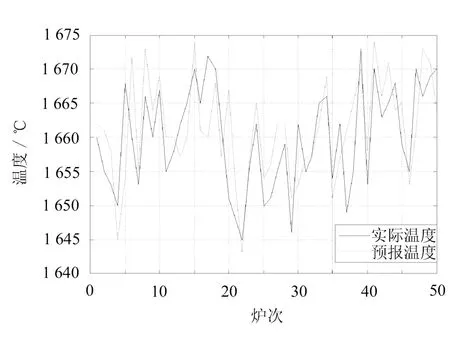

以吉林铁合金实验基地100炉实际测量数据为研究对象。前50炉作为RBF网络训练,网络训练包括隐含层中心的学习和输出层权值的确定;另外50炉用来校验计算的准确度和所建模型的精确度。由于检验实际系统需要花费大量的资金和时间,所以利用Matlab7.0编程及仿真以模拟实际运行情况。在RBF网络训练时,选取9个输入点(网络预报模型),12个隐含层节点(网络结构),η=0.9914(学习效率),ε=0.0009(误差准则)。经过上述的处理,得到温度预测和终点碳含量的预测曲线,如图3和图4所示。

图3 终点实际碳含量与预测碳含量对比

图4 终点实际温度同预测温度对比

通过仿真数据可以得出,当温度误差在|ΔT|<12℃,|Δc|≤5时,终点碳含量命中率为83%,终点温度命中率为87%,碳含量和温度的双命中率为73%。通过以上数据可以看出,RBF神经网络有很强的非线性拟合能力,可映射任意复杂的非线性关系,而且学习规则简单,便于计算机实现。具有很强的鲁棒性、记忆能力、适应力和强大的自学习能力。

4 结 语

分析了AOD炉脱碳过程的特点,采用RBF神经网络[7]以AOD法高碳铬铁降碳工艺试验数据为基础建立了终点预报模型,得出如下结论:

1)由于在冶炼过程中,铁水的温度极高,很难准确地对其进行连续测量,而且影响终点的因素有很多[8],所以,给AOD炉冶炼终点控制带来了很大的困难。基于RBF神经网络的AOD炉冶炼终点预测模型,使模型的输出与实际终点温度和碳含量之差最小,还具有研究价值。

2)该模型有对碳含量和温度进行终点准确的预报,一方面有利于缩短冶炼时间,提高AOD炉冶炼的效率和炉龄,进而提高企业的经济效益;另一方面终点碳命中率的提高,有利于终点控制从传统的经验控制向自动控制的过渡。

[1]马竹梧.冶金工业自动化[M].北京:机械工业出版社,2007.

[2]孙铭山,邹勇,范光伟.AOD炉冶炼不锈钢氮合金化控制模型的研究和应用[J].特殊钢,2008,29(6):7-9.

[3]李畅,尤文.AOD炉铁水碳含量在线检测与控制[J].长春工业大学学报:自然科学版,2010,31(3):313-318.

[4]王永骥,涂建.神经元网络控制[M].北京:机械工业出版社,1998:2.

[5]陶钧,柴天佑,李小平,等.转炉炼钢智能控制方法及应用[J].控制理论与应用,2001,18(S1):129-133.

[6]J Wormhoudt,F J Iannarilli.Determination of carbon in steel by laser-induced breakdown spectroscopy using a microchip laser and miniature spectrometer[J].Applied Spectroscopy Volume,2005,59(9):1098-1102.

[7]谢书明,陶钧,柴天佑.基于神经网络的转炉炼钢终点控制[J].控制理论与应用,2003,20(6):903-907.

[8]林晓梅,刘永利,吕熠栋,等.利用炉气分析预报AOD炉终点锰磷含量[J].冶金丛刊,2010(3):1-3.