大型CFB电厂石灰石粉制备系统设计

周大吉,许华,罗晓康,王仕能,党楠

(中国电力顾问集团西南电力设计院,成都市,610021)

0 引言

循环流化床(circulating fluidized bed,CFB)发电技术是洁净煤燃烧发电技术的一种,近年来在燃煤电厂得到了广泛应用。为了满足环保脱硫要求,CFB机组运行时需要掺烧石灰石粉,进入炉膛的石灰石粉的品质、粒径及级配、石灰石粉量等都有严格的要求。

以前,大多数电厂所用的石灰石粉通过外购成品粉的方式获得。但近年来,随着外购成品粉的成本越来越高,石灰石粉粒度控制越来越差,越来越多的电厂选择制备石灰石粉。石灰石制粉系统的选择和设计不仅关系到系统自身的安全经济运行,而且还关系到后续系统——石灰石粉输送系统的安全运行,进而影响到整个锅炉燃烧的脱硫效率、烟尘中SO2含量的控制,是非常关键的环节。

目前,国内众多300 MW CFB机组的石灰石粉制备系统运行不够理想,其中一个重要的原因就是石灰石粉制备系统的设计和设备选型不当,导致成品粉的粒径和级配不能满足设计要求。另一重要的因素是,大容量石灰石粉制备系统的研究和设计工作,无论在理论分析、试验、设计,还是在运行方面几乎都没有成熟的经验可借鉴[1-10]。如白马(1×600 MW)CFB示范电厂采用了世界首台单机容量最大的CFB锅炉,用于炉内脱硫的石灰石粉最大颗粒粒径小于1 mm,石灰石粉耗量为45~86 t/h,要求制备系统最大出力为100 t/h,采用3套(单套50 t/h)制备系统,2运1备,该系统设计容量在国内外均无先例。

1 CFB机组对石灰石粉粒度及级配的要求

掺烧的石灰石粉偏粗时,石灰石在炉膛内反应的表面积不足;掺烧的石灰石粉偏细时,石灰石粉会因为在炉膛内停留的时间过短,也会导致脱硫效率偏低,石灰石耗量增加,进而使石灰石粉系统运行成本增加。此外,石灰石粉粒度和级配要求还受煤质的影响,如燃烧挥发份较高的煤,要求石灰石粉粒度较粗一些(中值粒径0.45 mm,最大粒度1.5 mm),相反则要求石灰石粉粒度较细(中值粒径0.2 mm,最大粒度1.0 mm)。

2 磨碎系统

2.1 磨碎理论

磨碎石灰石粉通常采用破碎和粉磨方式。破碎机运行时,破碎用锤头或者刀具处于高速运动状态,通过撞击或切削将物料破碎,适合将大块的原料破碎至较粗的物料;磨机运行时,通过较为笨重的碾辊低速运转碾磨挤压物料,更适合将小块物料进一步粉碎。经大量理论研究和运行实践证明,存在一个破碎和粉磨最佳经济点。

分段磨碎有利于制备系统节能,提高经济性。诺尔斯及法栾特从碎矿和磨矿能耗降低的角度出发,用邦德公式的计算结果作图,得出碎至12.7 mm交给磨矿时能耗最低。前苏联研究者则从碎磨成本最低的角度出发,测算出大型选矿厂碎矿最终粒度4~8 mm最好,小型选矿厂最终10~15 mm。李启衡教授提出,应该碎矿与磨矿兼顾,用生产率平衡的办法确定碎矿的最终粒度。段希祥教授从碎矿和磨矿能耗之和最小出发,用数学方法从邦德原式推算出碎至3~4 mm 交给磨机较为合适[1]。

结合目前国内磨碎石灰石设备的能力,以及实际运行经验得出,采用破碎机破碎大块石灰石至30~10 mm左右,再采用磨机破碎小块石灰石至1 mm以下。

2.2 石灰石粉碎设备的选择

2.2.1 石灰石的粗碎

石灰石原料进厂粒度一般在100 mm左右,要求经粗碎机破碎后的粒径在30 mm以下,相对容易实现,一般采用国产破碎机即可。

2.2.2 石灰石的细碎

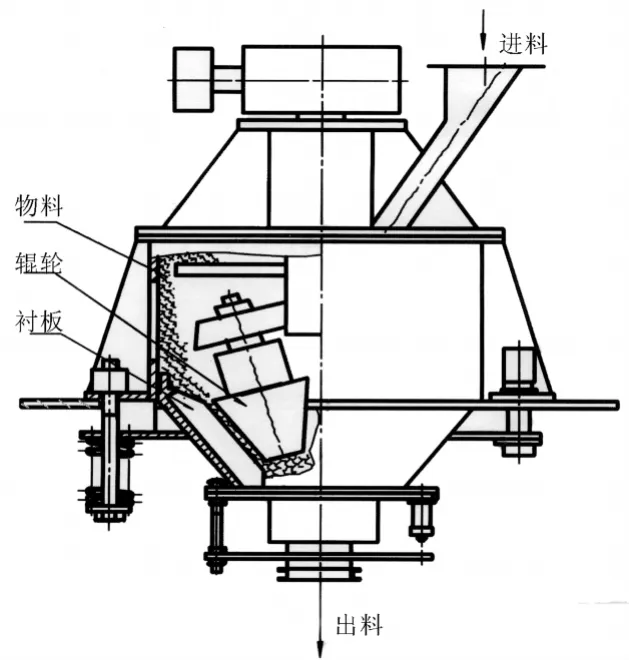

根据CFB锅炉厂的要求,石灰石成品粉最大粒径为1~1.5 mm,宜选用粉磨的方式制备,也有电厂采用进口破碎机。钢球磨是制粉系统常用的设备之一,可靠性较高,出力大;但出料粒径偏细,控制手段少,耗电量较大、噪音大,不能满足设计要求;另外,其设备价格也较高。雷蒙磨、棒磨机等达不到这个级配要求,另外出力较小,不适宜用于大型CFB机组石灰石粉制备。柱磨机是近年来在石灰石粉破碎上普遍采用的一种磨机,采用反复滚压原理生产石灰石粉,具有产量高、噪声小、磨损小、耗电量低、控制调节手段较多等优点,尤其是易损件辊轮由耐磨合金铸铁经过特殊热处理生产的,其使用寿命长,衬板为2年,辊轮3年。另外可以调节转速、碾辊与衬板的间隙、下料桶高度等来控制出料的粒径,其技术性能指标(加上后续闭式系统)是目前各种磨碎设备里最接近石灰石粉制备设计要求的设备。柱磨机工作原理如图1所示。

2.2.3 小结

综上所述,大型CFB机组石灰石磨碎系统设计和设备的选择推荐原则如下:

图1 柱磨机原理Fig.1 Elementary diagram of column mill

(1)应遵循分级粉碎原则,粗碎采用破碎机,细碎采用磨机。

(2)当石灰石来料粒度≤30 mm时,可直接采用磨机。

(3)石灰石粉的磨碎设备推荐采用柱磨机。

3 分选系统

3.1 机械筛分系统

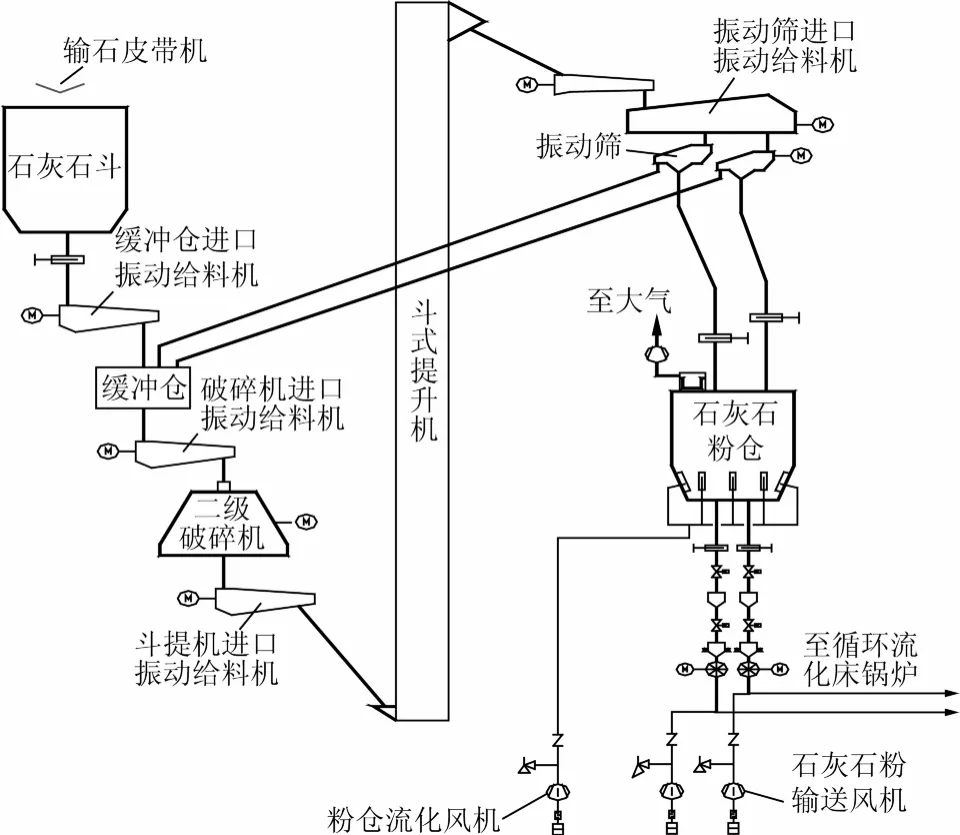

机械筛分系统一般从破碎设备后接机械振动筛,振动筛出来的合格粉直接进成品粉库,而不合格品返回破碎设备继续破碎,系统流程参见图2所示。

3.2 气力分选系统

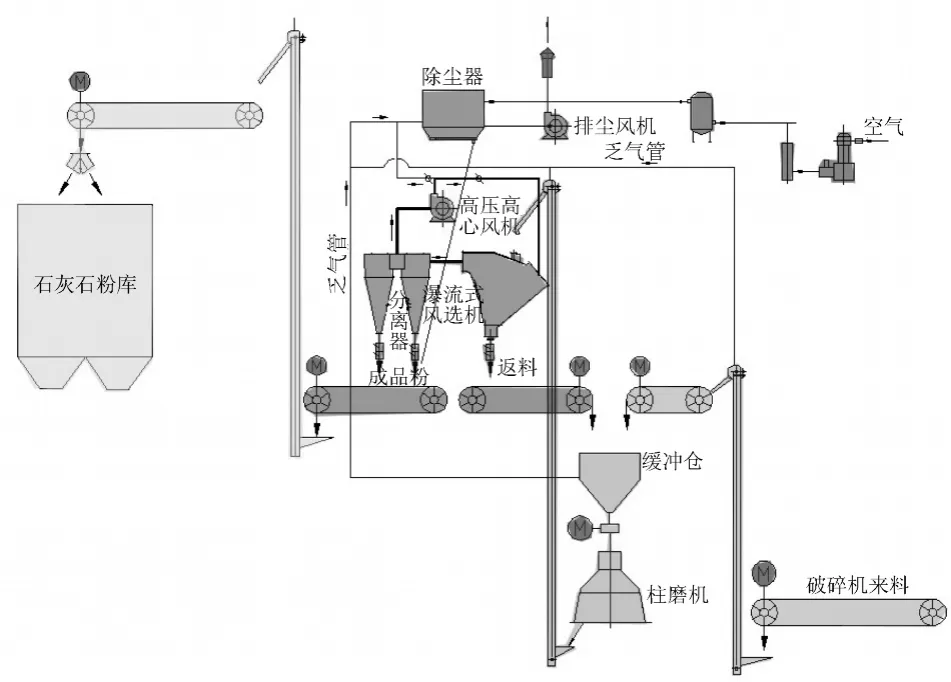

该系统一般从磨机设备后接气力分选系统,其关键设备为瀑流式分选机、风机等,系统流程如图3所示。

图2 白马CFB电厂石灰石粉制备系统流程Fig.2 Flow chart of limestone powder preparation system of Baima CFB power plant

图3 巡检司电厂(2×300 MW CFB)石灰石粉制备系统流程Fig.3 Flow chart of limestone powder preparation system of Xunjiansi power plant with two 300 MW CFB units

4 调研工作

4.1 机械筛分系统

针对机械筛分系统,调研单位主要有白马示范电厂、宜都市东阳光(2×300 MW CFB)自备热电厂、镇海炼化自备电厂、南郊热电厂、日照宝鑫矿业制粉厂、秦皇岛市丹诚石业制粉厂等。

机械筛分系统的主要设备是振动筛,该设备目前有平面振动筛和斜面振动筛,其核心部件是筛子,筛子的质量、运行寿命和效果是该系统的关键因素。

调研结果总结如下:

(1)由于石灰石粉成品颗粒要求较细(≤1~1.5 mm),在较大出力要求时(≥30 t/h),机械筛分系统易堵塞,难以保证长期稳定出力运行。

(2)筛分系统对石灰石粉料的湿度较为敏感,湿度略大就容易出现糊筛、堵筛的现象,对气候的适应能力较差。

(3)就目前的现状,筛分系统在筛选1~1.5 mm以下石灰石粉料时,系统的故障较多,筛子更换频繁,平均寿命一般为3个月,日常检修维护费用较高。

(4)该系统对石灰石粉的粒径和级配控制的调节几乎没有手段。

(5)该系统环境卫生条件较差。

4.2 气力分选系统

4.2.1 调研情况

针对气力分选系统,调研单位主要有云南巡检司电厂、义利水泥厂等。

石灰石粉气力分选系统的关键设备为瀑流式分选机,该套石灰石粉气力分选系统总的来说运行效果不错。以巡检司电厂为例简要说明如下:气力分选单套系统设计出力为40 t/h,实际运行出力(粒径为1 mm)约45~48 t/h,整个系统运行正常、平稳,故障率低,主要设备包括高压离心风机、瀑流式风选机等经过1年多的运行,都未出现过故障,也未进行过维修。该系统对石灰石湿度的适应能力较强,当地雨水较多,但未出现因为石灰石湿度大而发生堵塞的情况。

4.2.2 改进设计

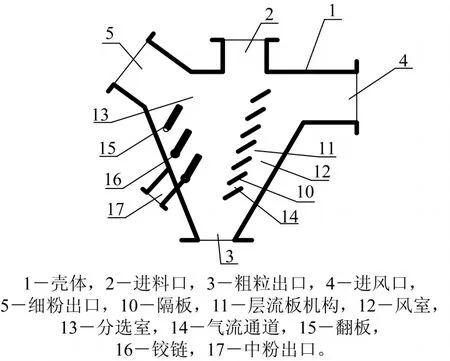

由于该系统实际出力虽然已经接近,但还未达到白马电厂石灰石粉最大粒径1 mm、50 t/h出力的要求,如果将其应用于白马电厂通常需要选择更大的容量,需要更换分选机、风机和管道等,其设备投资和运行费用均需增加。充分考虑到节约投资和运行成本,对分选系统的进料、成品粉和返料粉进行测试,并反复分析研究,决定在白马示范电厂,对分选机系统进行部分完善设计。改造后分选机原理如图4所示。

图4 改造后的分选机原理Fig.4 Elementary diagram of reformed sorting machine

该分选结构设计是在传统瀑流式选粉机上进行改进,针对大容量选粉,增加了物料中粉区的设计(图中16和17)。其原理为:气流从壳体的右侧吹向左侧的过程中,粗颗粒最先进入粗粒出口排出,绝大部分细粉随气流进入细粉出口排出,而中粉或少部分细粉进入壳体左侧中下部的中粉出口排出,中粉与粗粉合并后形成返料。这样,在保证分选效果的同时,也增大了设备出力。实际测试表明,粒径为1 mm时,系统出力超过设计要求的50 t/h。

4.2.3 小结

(1)总体来说,气力分选系统安全可靠,能够长时间稳定运行。

(2)气力分选系统的分选出力较大,对分选系统进行局部改进,筛分1 mm石灰石粉料能够达到50 t/h的出力。

(3)气力分选系统较筛分系统对物料湿度的适应能力非常强,而且有一定的去潮气作用,受天气的影响不大。

(4)系统运行后,需要的维护工作量非常小。

(5)该系统对石灰石粉粒径和级配的控制有多种灵活调节手段,如调节瀑流式分选机的格板、翻板角度,合理控制粗、中、细颗粒的比例。

(6)环境卫生条件好。

5 测试试验

测试试验的基本条件:

(1)两级破碎机+机械筛分系统。对白马CFB电厂的石灰石粉制备系统进行测试,进料粒度为≤30 mm,出料粒度要求≤1.0 mm,设计出力要求为65 t/h。

(2)柱磨机+气力风选系统。对巡检司CFB电厂的石灰石粉制备系统进行测试,进料粒度为≤30 mm,出料粒度要求≤1.5 mm,设计出力要求为45 t/h。

机械筛分系统中二次破碎使1 mm以下细粉含量提高10%左右,而气力分选系统使1mm以下细粉含量提高20%左右,说明机械筛分较气力分选系统的分选效率低。

2种成品粉曲线都没有完全落在机组要求的粒径分布区内,主要原因是45 μm细粉含量较高,200 μm以上细粉含量偏低;气力分选系统成品粉曲线更接近最佳区间。

6 结论

(1)当石灰石来料粒度>30 mm时,推荐采用破碎机+柱磨机+气力分选系统。

(2)当石灰石来料粒度≤30 mm时,推荐采用柱磨机+气力分选系统。

(3)对于如50 t/h大容量出力要求的石灰石粉制备系统,气力分选系统推荐采用增加物料中粉区设计的瀑流式分选机。

(4)对于采用柱磨机+气力分选系统的石灰石粉制备系统,建议今后进一步开展不同物料、不同要求的石灰石粉制备系统的测试和实验研究,以及设计优化工作,使得石灰石粉制备系统不仅能够满足石灰石粉出力和最大粒度的要求,而且能够将成品粉曲线绝大多数甚至完全落在CFB机组要求的分布区内。

[1]孙厚炳.循环流化床锅炉(CFB)石灰石粉输送系统设计探讨[J].电力标准化与计量,2002(3)11-13.

[2]杨家文.碎矿与磨矿技术[M].北京:化学工业出版社,2009:48-52.

[3]段希祥.碎矿与磨矿[M].北京:冶金工业出版社,2008:115.

[4]杨旭中,于长友.燃煤锅炉固体副产物处理手册[M].北京:中国电力出版社,2009:22.

[5]卢寿慈,沈志刚,郑水林,等.粉体技术手册[M].北京:化学工业出版社,2004:116.

[6]唐敬麟.破碎与筛分机械设计选用手册[M].北京:化学工业出版社,2001:437-439.

[7]李秋萍,邵国兴.气流分级技术的进展[J].化工装备技术,2002,23(5):10-15.

[8]吴涛,景国泉.V2500选粉机的设计[J].水泥工程,2007(6):33-34.

[9]陶珍东,郑少华.粉体工程与设备[M].北京:化学工业出版社,2010:133-135.

[10]蒋阳,陶珍东.粉体工程[M].武汉:武汉理工大学出版社,2008:132-135.