石油钻具损伤检测方法研究与应用

谢春强,邹龙庆,付海龙

(1.中原石油勘探局钻井管具工程处,河南 濮阳 457331;2.大庆石油学院机械科学与工程学院,黑龙江 大庆 163318)

0 引 言

在API标准中规定钻铤检测螺纹部分,钻杆检测管体部分,因为它们是钻具应力集中部位和最薄弱的部位。但实际生产中,石油钻具检测主要根据钻具的材料和钻具在井下受力状况分析,并结合钻具加工工艺及应用状况确定具体检测部位和方法。通常检测部位为接头管螺纹、管体、内外加厚过渡带、管体和接头处的焊缝,常用检测方法是磁粉检测、电磁检测、超声波检测和渗透检测。

1 磁粉检测

1.1 原理

利用材料结构异常或缺陷存在所引起的对磁反应的变化,来探测各种工程材料、零部件、结构件等表面缺陷[1]。当被磁化的铁磁性材料表面或近表面存在缺陷(或组织状态的变化)从而导致该处磁阻有足够变大时,在材料表面空间可形成漏磁场,将微细的铁磁性粉末(磁粉)施加在此表面上,漏磁场吸附磁粉形成磁痕显示出缺陷的存在及形状,如图1所示。

1.2 检测设备

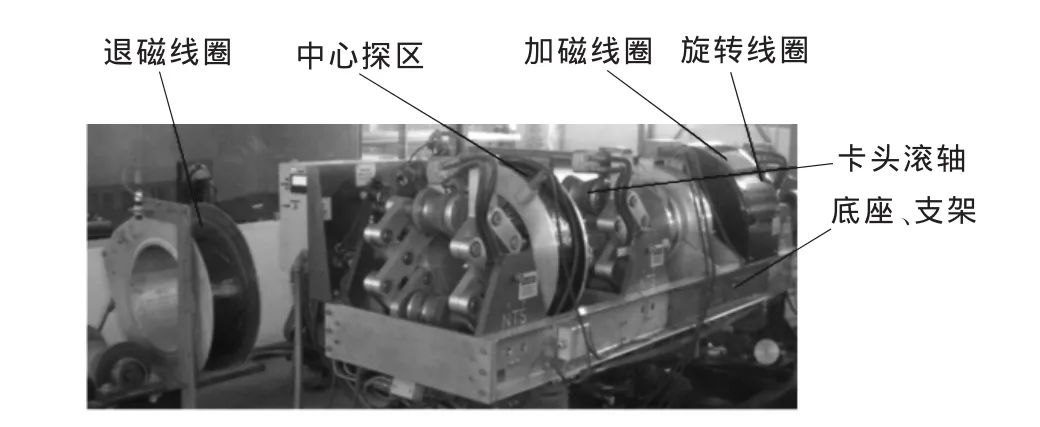

(1)加磁线圈,对工件加磁;(2)整流电路,将交流电变成直流电,电流方向和大小可调;(3)黑光灯,用于观察磁痕。磁粉检测设备见图2。

图1 磁痕示意图

图2 磁粉检测设备

1.3 检测方法

(1)交(直)流剩磁法,主要是先加磁,去掉磁场后施加磁悬液,再进行观察;(2)交(直)流连续法,主要是在加磁的同时施加磁悬液,同时进行观察;(3)磁轭法,用磁轭对工件加磁,然后施加磁悬液,再进行观察,常用于局部检测。

1.4 实例

如图3是2010年6月从新疆项目部回收报废钻杆发现的损伤。据统计,钻具损伤位置通常为外螺纹第2~5扣,内螺纹的3~6扣,其性状为磁痕不平滑,磁粉聚集明显,缺陷消失处有明显变化。而刀痕、磨痕的伪缺陷为磁痕平滑,磁粉聚集不明显,缺陷消失处无明显变化。

图3 裂纹损伤图

2 电磁检测

2.1 原 理

电磁检测的基本原理与磁粉检验类似,都是利用铁磁性材料被磁化后,其内外表面缺陷或组织状态的变化[2]会使导磁率发生变化,磁路中的磁通相应发生变化,一部分磁通直接穿越缺陷,另一部分磁通在材料内部绕过缺陷,还有一部分磁通会离开材料表面,通过空气绕过缺陷再重新进入材料,在外表面形成漏磁场[3],如图4所示。但是漏磁场检测是直接使用特殊的测磁装置探查并记录漏磁通的存在来达到检测目的。壁厚检测是利用磁密度原理[4],如图4所示,在2处壁厚无变化,管壁外的磁力线密度为一个常数;而在1处,壁厚发生变化,管壁外的磁力线密度增大。但其检测的是管壁外的平均磁通量,因而得出的是总平均壁厚损失。

图4 电磁检测原理

2.2 检测设备

以美国NEW TECH公司生产的TechScope EZW-P型检测系统为例,此设备可以用来检测管体的横向、纵向缺陷及壁厚变化情况。检测前,使用带8种不同直径尺寸孔槽的钻杆样管体做对比试管对检测设备进行标定。EZW-P型综合探伤仪主要由中心探区(纵向探鞋、横向及厚探鞋、加磁线圈、旋转线圈、底座和支架、夹头滚轴、喷标、可编程序逻辑控制PLC系统)、2条传送自动线、退磁线圈、上下管器、液压动力系统、远端控制操作台及计算机等部分组成,如图5所示。

图5 TechScope EZW-P型检测系统

2.3 检测方法

2.4 实例

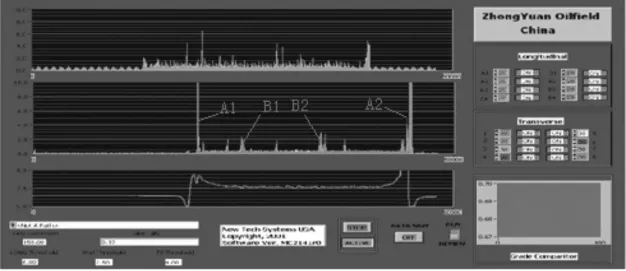

图6是2010年5月从四川回收钻杆检测波形图之一,该次钻具检测使用横向缺陷检测和壁厚检测管体的腐蚀情况和损伤。从图中可以看出波形A1、A2为探头合拢时磁场突变产生的波形;B1、B2可能为横向缺陷或壁厚变化产生的波形,参考壁厚变化曲线,因其壁厚曲线没有发生变化,所以判断其为横向缺陷。经超声波检测此管体存在缺陷。

图6 管体横向缺陷波形图

3 超声波检测

3.1 原 理

超声波探伤是利用超声能透入金属材料的深处,并由一截面进入另一截面时在界面边缘发生反射的特点来检查零件缺陷的一种方法。对工件检测部位采用A型脉冲回波法[5],用横波斜探头检测,由探伤仪发射电路给探头一个电信号,激励探头压电晶片产生0.5~25MHz的高频超声场,超声场穿过工件并在工件中传播。超声波在媒质中传播,其强度I将随传播距离X的增加而逐渐减小[6],当遇到不连续时,超声场中部分能量就会反射回探头,探头将声信号转换成电信号给接收电路,接收电路将电信号进行放大检波,最后显示到荧光屏上。在荧光屏上形成脉冲波形,根据这些脉冲波形来判断缺陷位置和大小。

3.2 检测设备

目前使用的超声波探伤仪是南京东大电子设备公司生产CUD-2030型仪器,主要包括仪器、探头、用来校准仪器的超声参考试块及相应的耦合剂。仪器有自动校准功能,对检测信号可以储存打印,如图7所示。

图7 损伤检测仪器

3.3 检测方法

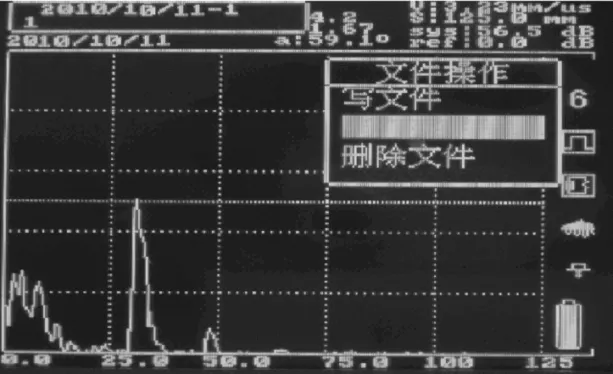

图8为经过标定的内加厚过渡区标准N5刻槽在荧光屏显示,探头角度为59.1°,系统增益56.5dB,这就是探伤标样高度,也就是探伤标准,所有被测管体显示的信号都要和它相比较。

图8 探伤标样高度

3.4 实例

目前使用5英寸钻杆为API标准第3组钻杆,管体头部采用内外加厚型式[7]。图9为2010年10月16日中原石油勘探局钻井一公司50518队施工四川盆地川东北元坝低缓构造带九龙山南鼻状构造带构造位置的元陆六井回收钻具检测出的缺陷,性质为裂纹,该钻杆为G105一级。该信号显示非常高,信号狭长,降低增益13.9dB,深度显示8.8mm,长度1.5mm。

4 渗透检测

4.1 原 理

液体渗透检测是检验非疏松性金属和金属试件表面上有开口缺陷[8],将溶有荧光染料或着色染料的渗透剂施加在工件表面,渗透剂由于毛细作用能渗入到各种类型开口于表面的细小缺陷中,清除附着在工件表面多余的渗透剂,经干燥和施加显像剂后,在黑光或白光下观察,缺陷处可分别相应发出黄绿色的荧光或呈现红色,用目测检验就能发现。

图9 裂纹信号及损伤图

4.2 检测设备

渗透检测使 口500 mL气雾罐装套装系列产品,每套3罐,分别为HR-T清洗剂、HP-T渗透剂、HD-T显像剂,如图10所示。

图10 渗透检测使用物品

4.3 检测方法

(1)用HR-T清洗剂喷在工件表面,进行彻底清洗,并干燥;

(2)在被检部位施加HP-T渗透剂,并保留10~15min时间;

(3)用HR-T清洗剂喷在擦拭布上,将工件表面多余渗透剂擦干净;

(4)将HD-T显像剂距工件20~30cm处薄薄地、均匀地喷洒在工件表面;

(5)观察,缺陷部分将以鲜亮的红色显示在白色的显像剂背景上。

4.4 实例

图11是2010年8月从四川回收无磁钻铤内螺纹损伤检测情况,经过清洗、施加渗透剂并显像后观察,该无磁钻铤母接头完好。

5 结束语

(1)磁粉检测优点是检测结果直观、操作简便、检测成本低,而且检测效率高;其缺点是无法确知缺陷的深度和只适合检查铁磁性材料的表面和近表面缺陷。在钻具损伤检测中,常用于铁磁性钻具的管螺纹损伤检测,且效果很好。

图11 渗透检测探伤图

(2)电磁检测技术主要以自动化检测为目的,不仅能检出缺陷的存在,而且能根据检测到的漏磁场确定缺陷的某些特征尺寸,例如缺陷深度、长度等;缺点是检测结果的显示不直观,并且检测结果容易受周围环境如中、高频感应加热设备等产生强电磁场的电磁干扰影响。常用于铁磁性钻具的管体部分损伤检测。

(3)超声波探伤的优点是检测厚度大、灵敏度高、速度快、成本低、对人体无害,能对缺陷进行定位和定量;然而,超声波探伤技术难度大,容易受到主、客观因素的影响,以及探伤结果不便保存等。常用于钻具管体内外加厚过渡带、管体与接头焊缝、管体测厚及钻铤管螺纹的损伤检测。

(4)渗透探伤操作简单,不需要复杂设备,费用低廉,缺陷显示直观,具有相当高的灵敏度,能发现宽度1μm以下的缺陷;但对于结构疏松的粉末冶金工件及其他多孔性材料不适用。在钻具损伤检测中,主要适用于无磁钻铤的内外管螺纹损伤检测。

[1] 张伟成.无损检测新技术[J].油气田地面工程,2008,27(2):76-77.

[2] 刘辉,付春艳,周咏琳,等.钻杆的失效分析[J].中国测试技术,2008,34(4):119-121.

[3] Sony B,Balasubramanian T,Pardikar R J.Ultrasonic study for detection of inner diameter cracking in pipeline girth welds using creeping waves[J].International Journal of Pressure Vessels and Piping,2003,80(2):139-146.

[4]美国无损检测学会.美国无损检测手册(电磁卷)[M].上海:上海世界图书出版公司,1999.

[5] 李家伟,陈积懋.无损检测手册[M].北京:机械工业出版社,2006.

[6] 寇杰,刘松林.超声波稠油脱水研究[J].油气田地面工程,2009,28(8):1-3.

[7] 冯少波,林元华,施太和,等.钻杆加厚过渡带几何结构对应力集中的影响[J].石油钻采工艺,2006,28(1):76-78.

[8] Aduda B C,Rawlings R D.Spectral analysis of a cousto-ultrasonic waves for defect sizing[J].NDT&E International,1996,94(4):237-240.