玻璃纤维复合材料静载荷声发射试验研究

张祥春,张 鹭,蔡良续,鲍 凯

(中国航空综合技术研究所,北京 100028)

0 引 言

声发射测量技术作为一种新的动态检测技术,具有动态、实时、整体、在线等独特优势,不仅可以确定被检件所受损伤的严重性和缺陷存在的位置,而且还可以预测被检件的使用寿命。因此,声发射测量技术在故障诊断、材料特性分析及桥梁监测等方面的应用越来越广泛。

目前,国外材料声发射特性基础研究日益深入和系统,美国PAC公司、俄罗斯克罗列夫研究院、乌克兰巴登焊接研究所等单位已经建成自己的材料声发射特性数据库;而我国在此方面的研究才刚刚起步[1-2]。

玻璃纤维复合材料是航空、航天中应用比较广泛的材料之一,对其材料声发射特性进行研究与分析具有重要的现实意义。国内相关研究机构,如航天703所、兵器53所等根据自身产品的特点进行了玻璃纤维复合材料的声发射特性研究工作,积累了一定的数据和经验。但由于缺乏统一的试验和分析技术条件,其数据不能很好地反映该种材料的声发射特性[3]。该文则通过研究该种材料在静力试验条件下的损伤破坏过程的声发射特性,分析该材料损伤各阶段的声发射特性和对应的载荷比,系统且完整地得到了该材料损伤类型特征及声传播特性,为玻璃纤维复合材料声发射特性基础数据研究打下了良好基础[4]。

1 试 样

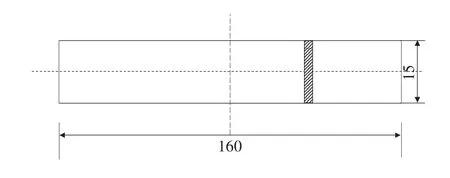

玻璃纤维复合材料试样尺寸确定的主要原则为:适合试验机的夹持,并留出80mm的传感器间距位置,根据金属和非金属力学性能试样制作相关的规范在尺寸靠近的基础上进行制作。试样设计图如图1和图2所示。

图1 玻璃纤维复合材料弯曲试样设计图(单位:mm)

图2 玻璃纤维复合材料拉伸试样设计图(单位:mm)

2 直接拉伸变形声发射试验

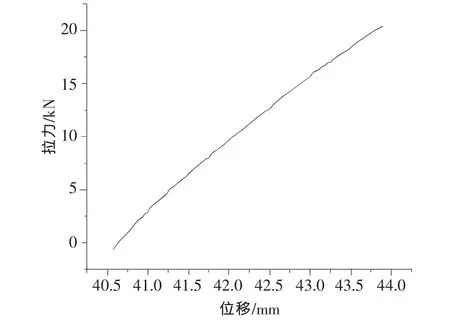

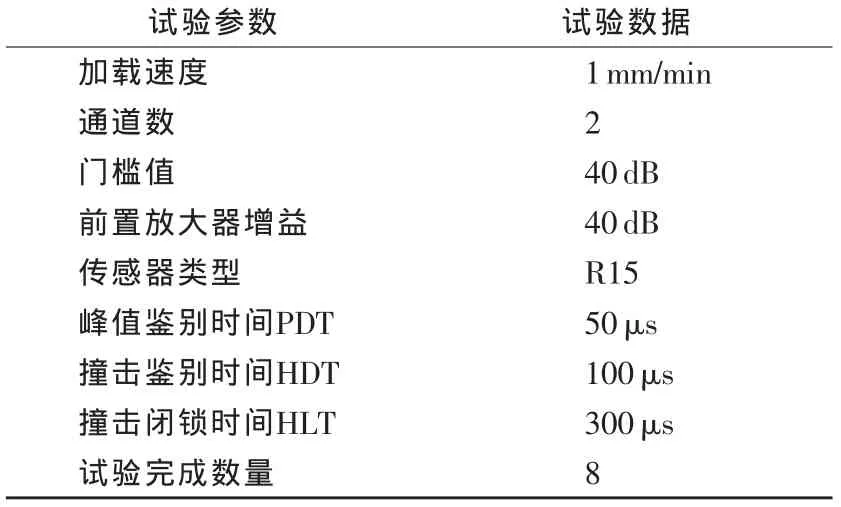

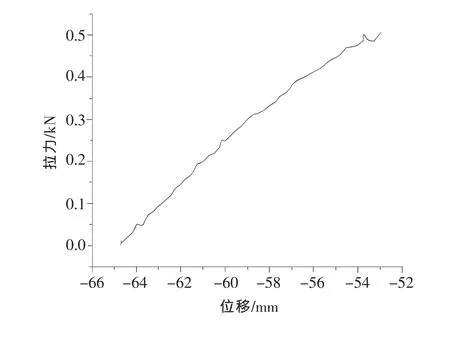

在Instron8032型拉伸机上对玻璃纤维复合材料拉伸试样进行直接拉伸变形试验,并进行声发射数据采集,具体试验参数见表1。典型的直接拉伸加载曲线见图3所示,试验传感器间距为80mm,分析

图3 直接拉伸加载曲线

表1 玻璃纤维复合材料拉伸试验声发射特性数据采集试验基本条件

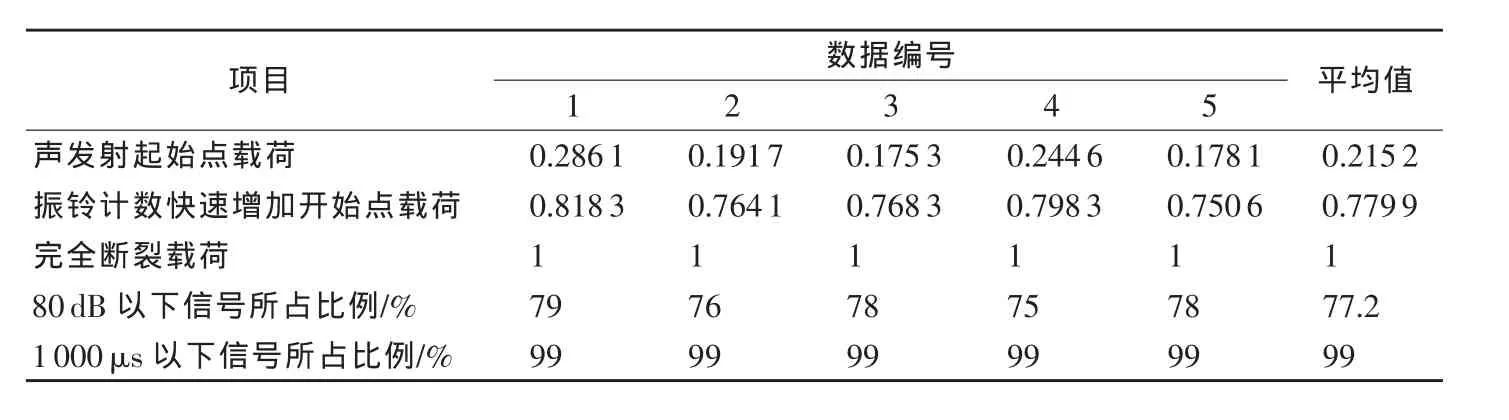

设置声速为2500m/s。5个试样的声发射数据汇总见表2。

表2 5个试样试验数据统计

玻璃纤维复合材料直接拉伸变形断裂过程典型声发射结果如图4所示。玻璃纤维复合材料的声发射信号十分丰富,从定位图上可以看出在整个监测区域内定位较为均匀。观察振铃计数累积曲线的趋势,可以判断出声发射起始点载荷大约为0.2152,振铃计数快速增加的开始点载荷约为0.7799。根据这2个载荷点大致可以将声发射过程分为3个阶段:第I阶段为试验开始至声发射起始点,该阶段几乎没有声发射出现;第II阶段为声发射起始点至振铃计数快速增加开始点,该阶段的声发射信号较多,从信号幅度上看从门槛开始至最大幅度均有信号分布;第III阶段从声发射振铃计数快速增加开始点至最终完全断裂,这个阶段表现为中低幅度信号的数量急剧增加。从断裂后的形貌上观察发现,在整个监测区域发生大面积多层次的脱粘。

3 3点弯曲变形声发射试验

在Instron8032型拉伸机上对玻璃纤维复合材料拉伸试样进行3点弯曲变形试验,并进行声发射数据采集,具体试验参数见表3所示。

典型的3点弯曲加载曲线见图5,试验传感器间距为150mm,分析设置声速为3000m/s。5个试样的声发射数据汇总见表4。

图4 玻璃纤维复合材料直接拉伸变形断裂过程典型声发射结果

表3 玻璃纤维复合材料3点弯曲试验声发射特性数据采集试验基本条件

图5 3点弯曲加载曲线

表4 5个试样试验数据统计

玻璃纤维复合材料3点弯曲变形断裂过程典型声发射结果如图6所示,从中可以发现材料在弯曲过程中信号数量很多,从定位图上观察信号主要集中在中间压头部。

观察振铃计数累积曲线并利用声发射起始载荷点和振铃计数快速增长开始点可以将声发射试验过程分为2个阶段[5]。

图6 玻璃纤维复合材料弯曲变形断裂过程典型声发射结果

从试验开始至声发射起始点为第I阶段,在这个阶段声发射信号数量、幅度、振铃计数都很小,分析认为这些信号主要与试样上支点和压头的摩擦相关;声发射起始点至声发射振铃计数快速增加开始点为第II阶段,在这个阶段,材料损伤随弯曲载荷的上升而稳定增加,信号幅度主要分布在中低幅度区间。从信号持续时间上看,表现为阶段式上升的态势,且后次的最大值一般要超过前一次,两次最大值之间信号持续时间显著下降[6]。

4 结束语

对玻璃纤维复合材料进行静力载荷条件下的声发射试验研究,可有效并清晰地揭示该材料在静力试验条件下损伤破坏过程中的声发射特性及材料损伤类型特征,为该材料的寿命健康监测、缺陷判定提供评价依据[7]。

[1] Gong Z,Nyborg E O,Oommen G.Acoustic emission monitoring of steel railroad bridges [J]. Materials Evaluation,1992,50(6):883-887.

[2] 胡昌洋,杨钢锋,黄振峰,等.声发射技术及其在检测中的应用[J].计量与测试技术,2008,35(6):1-3.

[3] Qi G.Wavelet-based AE characterization of composite materials[J].NDT&E International,2000,33(2):133-144.

[4] 李光海,刘正义.基于声发射技术的金属高频疲劳监测[J].中国机械工程,2004,15(13):1205-1209.

[5] Talebzadeh M,Roberts T M.Acoustic emission monitoring of fatigue crack propagation[J].Journal of Constructional SteelResearch.JournalofTesting and Evaluation,1999,27(5):647-651.

[6] Paris P,Erdogan F.A critical analysis of crack propagation laws[J].Journal of Basic Engineering,1963(85):528-584.

[7] ASTM E647 Constant load amplitude fatigue crack growth rate above 10-8 m/cycle [S].American Society for Testing and Materials,1994:321-339.