和谐号动车组风源系统及其管理

杨伟君,李邦国,范荣巍,胡 亮

(中国铁道科学研究院 机车车辆研究所,北京100081)

压缩空气是动车组制动系统及其他辅助系统的主要工作介质,风源系统性能直接关系到各用风系统的功能和寿命。8辆编组的CRH3动车组风源系统由主风源系统和辅助风源系统组成。主风源系统位于IC03车和IC06车的车下,每套主风源系统主要包括以下组件:SL22-54型空压机组、LTZ015.1-H型干燥器、KSA型冷凝水收集器、OEF 2型精密滤油器及相关辅助设备。单套主风源系统的供风量为1 300L/min,辅助风源系统主要是总风欠压情况下为受电弓升弓控制提供压缩空气。

风源系统的管理要体现整车设计的思想,应该根据列车的状态将风源的控制分成几种模式。

1 风源系统功能

8辆编组CRH3动车组的主风源系统包括两套风源系统,安装在IC03车和IC06车的车下,负责为车辆的制动系统、空气弹簧、升弓控制等装置提供干燥清洁的压缩空气[1]。两套风源系统通过总风缸对整个系统管路提供压缩空气,各个用风单元都设计有专用风缸,通过管路与总风缸及风源系统接通。

在系统设计阶段,车辆压缩空气的消耗和供给经过计算,能保证空压机的工作效率在30%至100%之间,尽量减少了乳化的发生。

1.1 风源系统组成及性能

风源系统主要包括以下部分:SL22-54型空压机组、LTZ015.1-H型干燥器、KSA型冷凝水收集器、OEF 2型精密滤油器。

1.2 主要性能指标

风源系统的主要指标详见表1。

表1 风源系统的主要参数

2 空压机组

2.1 空压机组特点

(1)风源系统空压机组设计专用于轨道交通车辆的振动环境;

(2)螺杆式空压机组旋转平稳,运动部件尽量减少;

(3)最大限度地减少了振动和气流的脉动,噪音低。

(4)压缩空气的输出平稳几乎零振动;

(5)空压机组轴承油封寿命长,约12 000h;

(6)机体和油气桶轻质铝合金铸造,质量轻;

(7)工作周期最高达100%,最小30%;

(8)联轴节和轴承所承受的动载荷较低,磨损少。

2.2 空压机组结构说明(见图1)

空压机组主要由空气压缩机机头、电机、框架、电气控制等部分组成,还包括弹性装置、保护装置、空气过滤、油过滤、油气分离器等部件。

空压机组包括空气压缩系统、冷却系统和润滑油循环系统。

图1 空压机组结构原理图

2.3 空压机组工作原理

空压机组为单级压缩,由车上压力调节器控制,空压机组为间歇工作模式。

空压机组机头采用双螺杆压缩模式[2],转子之间的气体容量随着转子的旋转不断变化,进气端口打开时,吸入气体。两个端口均随转子转动被转子遮蔽,空气被压缩的同时还向排气端口运动。转子最终打开排气口时,压缩气体在转子继续转动时,在压力达到最大时排入油气桶(1.1.1)内。

机头的压缩率由两个转子的齿形、端口的尺寸及阴阳转子轴间距确定见图2,图3。

润滑油注入空压机转子啮合处及转子与机头壳体之间间隙,吸收并带走压缩空气过程中产生的大部分热量。

双螺杆结构的设计原理避免了所有的往复运动部件,将振动减小到最低限度,具有运行载荷低、噪音低、运行安全平稳和减少机械磨耗等特点。

空气在进入空压机机头(1.3)前需要经过空气过滤器(F)的处理,真空指示器(U)用于指示空气过滤器滤芯的堵塞程度。

空气经机头(1.3)压缩,进入油气桶(1.1.1)后先碰到隔板(1.1.1.a),大颗粒的油滴碰到隔板后下流至油气桶底部,经过油细分离器(1.1.4)过滤掉部分润滑油后进入冷却器(1.8)。

图2 阴阳转子啮合

图3 机头

低温时,润滑油通过油细分离器(1.1.4)、油过滤器(1.2.7)、温控阀(1.2)、油管路返回空压机机头(1.3)。

高温时,温控阀(1.2)打开,使润滑油流向冷却器(1.8.a)和油管路返回空压机机头(1.3)。

冷却空气进气外壳(1.9)与蜗壳(1.5)组成可以独立支撑的结构。离心式风扇(1.6)将冷却空气(A4)从冷却空气进气外壳(1.9)吸入,经蜗壳和扩压器导向,吹过集成冷却器(1.8)的散热翅片,冷却压缩空气及润滑油。

总风压力达到设定值,空压机组断电停机,卸荷阀工作,将油气筒内和机头前部的压缩空气排至空气过滤器端,在规定时间内卸荷至一定压力以下,进气阀(1.4.3)关闭,最小压力阀(1.37)关闭。

润滑油达到83℃时,温控阀中的恒温阀阀芯(1.2.2)动作,通往冷却器(1.8.a)的路径被打开,润滑油会被送入冷却器冷却。温度开关(T1)监测机组内温度,当达到设定值时,空压机组断电停机。

2.4 空压机组其他性能参数(见图4、图5)

(1)空压机组最大排气压力为1 200kPa,额定排气压力为1 000kPa;

(2)压缩空气排气口温度高于环境温度10~15℃;

(3)初次注油量为6~7L;

(4)启动频率小于30次/h;

(5)润滑油温度为80℃时耗油量约为0.5~0.8 cc/h;

(6)根据ISO2151,SL22-54空压机组(未包装)的声压级测试结果如下:

ISO2151测试距离/m 1 80 声压级LP dB(A)4.6 71 声压级LP dB(A)技术参数 备注参考标准

(7)供风能力说明:

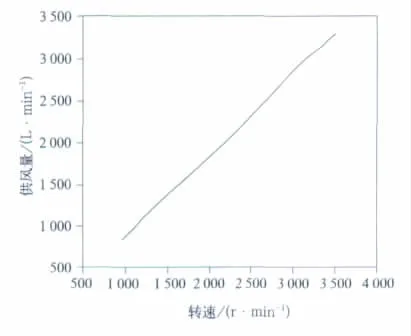

图4 转速与供风能力关系图

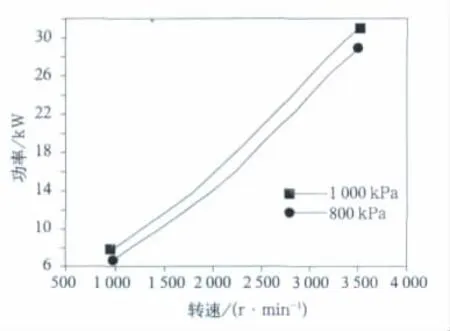

(8)转速在1 750r/min,排气压力为1 000kPa时,功率约为13.6kW;

(9)排气量说明:转速为1 750r/min时,空压机组的排气量约1 600L/min,干燥后最终排气量为1 300 L/min。

图5 转速与功率关系图

3 空气干燥器功能及组成

研究表明,系统中的压缩空气相对湿度小于35%的范围内,金属在含有所谓的刺激性锈蚀物的空气中也不会产生锈蚀,所以干燥和清洁的压缩空气对管路系统和制动系统非常重要。

LTZ015.1-H型干燥器为无热再生吸附式干燥器,使用铝的硅酸盐颗粒作为工作介质。空气干燥器从空压机组输出的压缩空气中吸收水和部分油,能保证干燥后的压缩空气相对湿度小于35%。它主要由以下部分组成:

(1)内置油分离器(19.11)和干燥塔(19a,19b);

(2)单向止回阀(24)、电磁阀(43)及排水阀(44);

(3)干燥器控制电路板。

3.1 工作原理[3]

双塔式干燥器采用一塔干燥、一塔再生、双塔切换、循环往复的工作模式实现压缩空气的连续供给。

空压机组输出的压缩空气经过精密滤油器,到达双塔干燥器,双塔干燥器集成的油过滤器吸收压缩空气中的油分,再流经含有吸附剂的干燥塔,空气中的大部分水分被吸附,到干燥器出口时,气体的相对湿度已经小于35%。少许干燥空气被反吹,通过节流阀(50)膨胀,干燥的空气将饱和的吸附剂中吸附的水分带走,实现吸附剂再生。

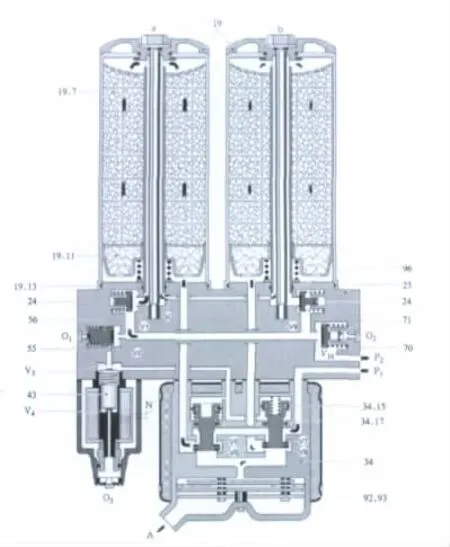

双塔干燥器结构见图6,工作过程如下:

图6 双塔干燥器结构原理图

图中塔(19a)处于干燥阶段,塔(19b)处于再生阶段。

电磁阀(43)励磁,阀座(V3)打开,干燥后的压缩空气从排气口(P2)输出,一气路支路从打开的阀座(V2)和(V3)流至活塞阀(34),克服其弹簧弹力分别推动左、右活塞到达下面和上面的位置,打开阀座(V5)和(V8)。

压缩空气经空压机组冷却器冷却后由入口(P1)进入,阀座(V5)打开,先通过油分离器(19.11)内填充的拉希格环,再自下而上流过干燥塔(19a),经吸附剂(19.7)干燥,由中央管道向下,再经单向阀(24)和旁通阀(71)从出口(P2)输出。

吸附剂饱和时,电磁阀(43)失电对工作状态进行切换。此时,阀座(V3)关闭,阀座(V4)打开。活塞阀(34)的左、右活塞由弹簧力推动,分别到达上面和下面的位置,阀口(V5)和(V8)关闭,阀口(V6)和(V7)开启。此时,气流在塔(19b)中被干燥,塔(19a)中的吸附剂再生。

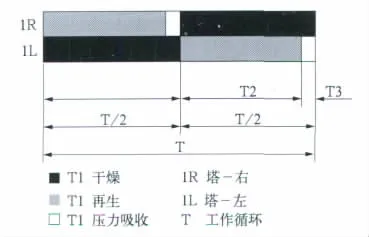

干燥器需要一定的压力才能实现动作,旁通阀(71)确保快速建立起需要的压力,只有超出此压力,压缩空气才输出。在此压力下,预控活塞阀(55)打开,双活塞阀(34)位置切换。两个单向阀(24)可防止压缩空气回流。单个工作循环见图7。

图7 单个工作循环的简图

当空压机组关闭或空载时,定时器记录干燥器的运行状态,并在再次运行时恢复计数,从而确保吸附剂不会由于运行循环中止等任何变动而出现过饱和。

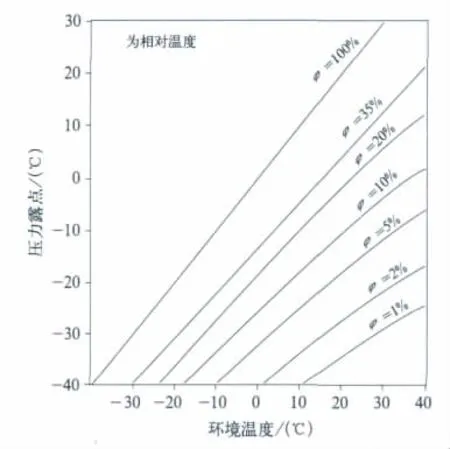

图8为压力露点、环境温度和相对湿度之间的关系。一定环境温度下的相对湿度对应的露点值。

3.2 干燥器技术特点

空气干燥器LTZ015的技术特点:

(1)工作温度-40℃~+50℃;(2)轻质铝合金结构;(3)干燥采用吸附式再生原理;(4)气动部件优良的耐低温性;(5)干燥器内部耐腐蚀设计。

4 精密滤油器

精密滤油器位于空压机组下游、干燥器上游,作用是过滤压缩空气中的油分和少量颗粒。

图8 压力露点、环境温度和相对湿度之间的关系

4.1 结构及工作原理

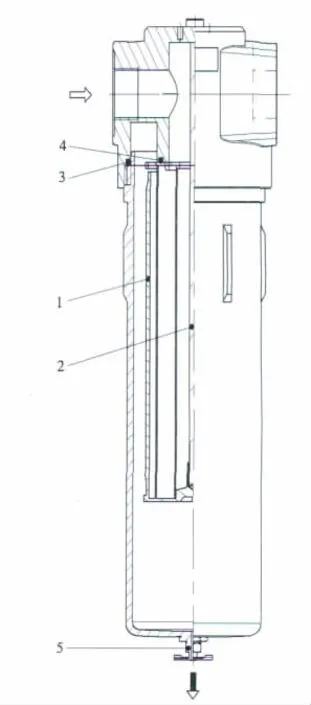

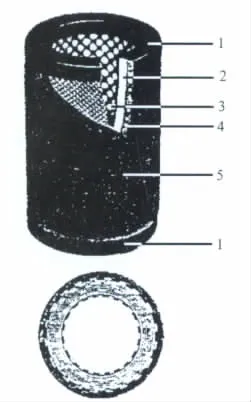

精密滤油器主要由壳体、中心螺杆和精密滤油器滤芯等部件组成(见图9和图10)。

壳体为高硬度铝制壳体,质量轻。最大工作压力可达1 600kPa,壳体内表面涂抹合成树脂涂料起防腐蚀保护作用。

图9 精密滤油器

图10 精密滤油器滤芯

滤油器的滤芯固定在中心螺杆上,并用端盖密封,旋出封口螺母可检查精密滤油器、除油。滤芯的内外圈都有钢制护套,为玻璃纤维层和PVC泡沫层提供支撑,即使在大的气流及压力波动下都不会变形失效。

精密滤油器可清除直径在1μm以上的悬浮颗粒状油雾和固体颗粒。出口含油量不超过1×10-7(20℃、700kPa)。滤芯内圈有一个玻璃纤维层阻滞固体颗粒促使细微的油雾形成较大液滴,随流动气体进入泡沫层,形成黏性液状薄膜,重力作用下进入壳体下部的集液区。

5 空压机的管理

5.1 管理原则

(1)每套空压机组工作时间尽量保证一致;

(2)每套空压机组尽量少的启动次数;

(3)空压机组每次启动时运行时间尽可能延长;

(4)空压机组管理需要的输入信息:

①MRP总风压力值;② 所有空压机组可用;

其他要遵循以下原则:

(1)风源系统保证总风压力维持在850kPa~1 000 kPa之间;

(2)两台机组都需要上电工作时,应依次启动,防止损坏电源;

(3)TBM应确定优先工作的空压机组,若该机组不可用,应确定另一台优先工作的机组;

(4)司机可通过TD-HMI界面切除空压机组;

(5)列车运行中,当MRP总风压力值低于700kPa时,空压机组应全部启动运行以减少打风时间;

(6)单个总风压力传感器失效时,不影响空压机组控制管理;

(7)如果总风平均压力小于850kPa,TBM应控制优先的空压机组启动工作;

(8)如果总风平均压力小于830kPa,TBM控制第二个空压机组启动工作;

(9)对于长编组而言,如果总风平均压力小于800 kPa,TBM控制所有空压机组启动工作。

5.2 本地空压机控制

空压机和干燥器由IC03/IC06车的BCU3.1控制,其工作模式包括:

(1)正常工作模式

TBM负责空压机管理,它向全列的BCU发送控制指令,BCU3.1根据MVB传来的控制指令具体控制本车的空压机启动。

(2)备用模式

每个BCU3.1无法收到SBM发来的有效的控制信息而且总风压力小于780kPa时,BCU3.1控制本车空压机启动运行。此时,空压机的控制处于备用模式。

(3)紧急运行模式

列车进入紧急运行模式后,硬线信号TL_EDR_C_On和CCU发出的MVB总线信号通知头车的TBM和SBM列车进入紧急运行模式。此时,TBM和SBM将MVB总线中控制空压机组启停的指令置为无效。由于没有TBM发来的有效的MVB指令,BCU3.1进入备用模式。

(4)测试模式

TBM通过MVB总线发出“disable all compressors in the train consist(禁用所有空压机)”以单独测试每一台空压机组,TBM通过SBM发送“testing compressors(空压机测试)”指令,本段的BCU3.1进入测试模式并激活本车的空压机组。

(5)控制测试模式

调试人员使用维护终端激活空压机。

以上5种模式的优先级如下:

①紧急运行模式;②备用模式;③测试模式;④正常工作模式;⑤控制测试模式。

6 结束语

运用表明CRH3动车组风源系统的性能能够满足运用要求,其控制模式结合整车针对性地进行了设计,模式合理,功能完善。