核电厂数字化仪控系统结构比较分析

王远隆(中国核动力研究设计院核反应堆系统设计技术国家级重点实验室,四川 成都 610041)

在新建设的核电厂中,很多都把数字化仪控系统作为首选。经济与效率是两个主要考虑方面。效率最终也是为经济服务的。数字化仪控系统凭借其自身在技术上的先天优势对这两方面的贡献早已经在核电厂以外的行业中得到了足够的证实。核电厂选用数字化仪控系统本身是被动和不得已的选择。

仪表和控制系统(简称仪控系统,英文缩写I&C)是核电厂机组安全、可靠、经济运行的重要保障。这个保障的前提在很大程度上取决于仪控系统的性能和设计水平。特别是对核电厂,由于其特殊的安全性要求,在仪控系统选择方面更是有特殊规定。

如图1所示,核电厂一般分为核岛和常规岛两部分。核岛为图上圆圈包围部分,常规岛与火电站类似。核岛部分由于核裂变所固有的放射性问题从而引发对核安全性问题的特殊关注。因此,在实施仪控系统选型时就必须对两部分分别对待。这既是安全考虑,也是经济和技术上可实现性的考虑。不论是常规仪控系统还是数字化仪控系统都不会背离这个原则。

图1 典型核电厂示意图Fig.1 Schematic of typical nuclear power plant

这种依据核安全性原则对仪表分类的要求是核裂变导致的特殊做法。但对仪表本身而言,其基本功能实现与放射性安全考虑并无直接关系。只有直接接触到放射性或在放射性影响范围内使用的仪表才会有特殊要求。就核电厂仪控系统而言,大多属于二次仪表,特殊要求者是少数。

下面选择几个典型核电厂数字化仪控系统做一个对比,从中提出在核电厂数字化仪控系统设计时需要认真对待的问题。

1 数字化仪控系统概述

1.1 数字化仪控系统的一般结构

图2是德国西门子公司推出的一个数字化仪控系统的整体结构[1]。该系统进一步划分为图3所示的4层结构。从底层往高数,分别为:过程级(Process Level)、现场级(Field Level)、单元级(Cell Level)和管理级(Management Level)[1-2]。

按照国际标准化组织ISO网络协议规定的7层典型结构OSI,对图3所示分层结构作一个对比,大致上过程级属于OSI的物理层,现场级属于OSI的数据链路层,单元级属于OSI的网络层和传输层,管理级则对应OSI的会话层、表达层及运用层。分层的目的是为了将功能分散,减小信息在传输、控制过程中丢失的风险以及其后对整个系统的影响。从设计上考虑,这也有利于模块化技术的应用和仪控技术设备的标准化。工业控制用仪控系统可以在OSI的标准7层设置基础上作适当调整。Siemens这里通过功能整合后分为了4层。这样的分层在目前的核电厂数字化仪控系统应用中有一定的代表性。

分层结构里处于底层的过程级和其上的现场级是最重要的。所有实际过程的仪控系统都在这两层。仪控系统的更新换代能从这两层上清楚地看出来。

1.2 常规仪表与数字化仪表[3-4]

仪控系统的发展大致可分为两个阶段,即常规仪表阶段和数字化仪表阶段。当然,现在也提信息化时代。但信息化是数字化的拓展和延伸,可以当作数字化看待。

图2 Siemens 数字化仪控系统结构Fig.2 Architecture of Siemens digitized I&C system

图3 Siemens 数字化仪控系统结构分层Fig.3 Hierarchy of Siemens digitized I&C system

常规仪表阶段国内有DDZ各型单元组合式仪表。现在一般提到常规仪表都喜欢列举其众多的缺点,以突出选用数字化仪表的合理性。但对常规仪表来讲,一对一功能分散(危险分散)的技术理念是相当有价值的。常规仪表的另一个技术理念就是并行性,也即系统中各仪表在时间上的严格并行动作以保证系统高效率运行。而这两点,又恰恰是现在数字化仪表都在花费很大努力要解决的问题。CPU的速度要不断提高,数字化仪表的单体功能要不断增强,道理就在于向真正的一对一功能分散和并行性接近。上面已经提到网络分层的目的就是为了将功能分散,减小信息在传输、控制过程中丢失的风险。

仍以Siemens为例,如图4所示[1],数字化仪控系统在底层就将整个系统按功能划分开,尽可能实现一对一功能分散原则。

图4 Siemens 数字化仪控系统底层结构Fig.4 Primary layer of Siemens digitized I&C system

在这里,也可以比较出常规仪表的弱点所在。从图4上看到,各类数字化仪表在信息传输方面可以集中于一条称为Profibus的现场总线上,而不是像常规仪表各自为政,1台仪表的信息对应独立的一组导线传送。数字化仪表在信息传输上显然能节约大量导线和布线所要占用的空间,明显优于常规仪表。但这里需要注意,集中就有违背一对一原则的隐患。这就要求传输信息的总线在性能上必须高可靠。保证高可靠的措施除了传输线本身高质量外,一般可以采用称为冗余的技术手段。图4所示的双总线并置结构就是冗余技术的体现。另外,可以从功能下放角度提高可靠性。随着数字化仪表的性能大幅提升,以前不少常规仪表各自完成的功能都可以整合在1台数字化仪表里完成。表面上这似乎又有违背一对一原则的隐患,实际上由于数字化仪表在技术成熟度方面对可靠性的强有力支持,功能整合已成为通用技术手段。如仪表内部双CPU并置、软件冗余互检等先进技术都能很有效地保证系统功能的准确实现。功能整合也同时带来了仪表现场布置的进步,即空间的节约和人性化设计及人因工程的实现。

数字化仪表的技术基础是建立在二进制数码上面的。整个数字化仪表的信息传输都是这样的二进制数码串行实现。显然,在速度方面串行通信不如并行通信。数字化仪表采用两种基本技术来解决问题。一是在硬件上多CPU运行,这实际就是常规仪表在时间上严格并行动作的继承应用。同时CPU速度的大幅提升也可以保证在一个时间周期内完成的串行计算逼近并行动作的水平。计算机技术把这称为分时运行。也即对一个时间周期分片,按计算所对应功能的重要性程度排出优先级,依据优先级大小列出计算次序。由于计算机运算速度极快,这样的时间分片串行运算就像是并行动作,虽然不完全等同,但已经难于人为区分了。

一对一原则和并行性原则是底层仪表必须遵从的两个重要原则。这样才能保证功能分散和信息集中监控的顺利实现。

数字化技术的明显优势还在于它的抗干扰能力。数字化信息传输技术是严格的二进制即0和1两个数码组合。这种数码的传输可以在从发送端到接收端按严格的数字传输规则完成,不易受外界干扰。模拟仪表的信号传输就很难做到这一点。连续的电信号从信息通道上讲,干扰点随处都是,防不胜防。所以数字化技术在信息远距离传输方面有着不可替代的作用,再加上光纤网络传输技术和无线通讯技术的普及应用,全球化网络实现也不是困难的事了。

1.3 网络化

从数字化仪控系统的网络化结构看,大致经历了从集散控制系统(DCS,Distributed Control System)到场总线控制系统(FCS,Fieldbus Control System)两个阶段。

集散控制系统将模拟仪表和计算机技术整合,一方面保留了模拟量一对一的特点;另一方面又利用计算机信息处理的能力将系统信息管理和显示集中监控。DCS的出现是计算机发展水平和对旧有工业模拟仪表改造双重要求推动下的产物。这个时期的计算机不论信息处理速度还是信息存储容量都还处于不能大规模取代模拟仪表的阶段。所以DCS必须考虑与存在的模拟仪表接口的问题(AD/DA转换是典型)。这一时期基本上算是计算机工业应用的试验阶段。许多DCS早期产品也就是一个过渡产品。有一种普遍性的提法叫DCS具有功能危险性分散的特点,这不符合系统发展的实际情况。上面已经讲到,模拟仪表一对一的布置本身就具备危险性分散的特点。DCS只是在继承这种特点而已[8]。

FCS系统是数字化仪控系统的典型代表。它的出现是与计算机发展水平相一致的。FCS利用了这个时期计算机计算速度和存储容量以及微型化方面的突破性进步和可靠性的大幅提升,将分散的现场模拟仪表布置按系统功能划分集中布置,由此大大地节约了空间和硬件成本;同时还有效继承了原模拟仪表的一对一功能分散原则,做到了一举两得。

在网络化信息传输通道方面,也由DCS的数据公路发展到FCS的现场总线(Fieldbus)+工业以太网(Ethernet)。并从各产品厂家各行其是到基本实现区域性的、但全球认可的标准化产品。通信技术模块化也强有力地支持了网络从局域网(LAN)扩展到了全球链接。数字化仪控系统也随着从现场对象的控制发展到整个工厂或大系统的管理监控,甚至能将全球产品市场纳入其中。

归结起来,数字化仪控系统就是从局部模拟仪表自动化到整体数字仪表自动化进而再到全局信息网络自动化的发展历程。

2 实例

核电厂核岛与常规岛的区分以蒸汽发生器一、二回路为边界(见图1)。蒸汽发生器本身也被图中的圆圈包围,属于核岛部分。整个核电厂仪控系统选型原则是:对核岛,要选用符合核安全原则规定的仪控系统;对常规岛,选用常规仪表。或者说核岛选用安全仪表或与安全相关仪表,常规岛选用非安全仪表或与非安全相关仪表。

由于选型上造成的仪表分类,从而在仪控系统的结构安排上就必须针对核岛和常规岛分别考虑。

2.1 我国早期核电厂的基本情况

我国早期建成的核电厂都是以模拟量组合单元仪表为主的仪控系统。从秦山二期核电站的建造起,也部分开始了对数字化仪控系统的工程应用。

秦山二期核电站在核岛仪控系统设计中,反应堆功率控制系统使用了带微处理器的控制器仪表。常规岛则在整体仪控系统中使用了数字化设备。但核岛绝大部分仪控系统采用的是Foxboro公司的SPEC200组装仪表。这种仪表已经是不合适的产品。早期核电厂的仪表系统现在都面临大规模换代改造的问题。

引进核电厂差不多也有相似的情况,且更为特殊。从大亚湾核电站到岭澳核电站,在仪控技术方面都是一种滞后的选择。从纯技术角度看,也可以认定为是国外的一种技术限制手段在起作用。

核电厂由于强调核安全性而在新技术应用方面滞后于其他工业领域。数字化技术应用大致是从信息显示方面开始。由于参数显示系统失效不会严重危害核电厂的安全,所以比较早使用了数字化技术实现在线显示,包括安全参数显示;然后逐步过渡到信息离线处理,常规岛仪控系统数字化,进而再到核岛安全相关系统和安全系统。这样的一个过程,与其他行业数字化技术应用相比,仅就国内而言,差距也是非常明显的。

田湾核电站是国内核电厂全面应用数字化技术的标志[5],时间是在20世纪90年代中、后期;机械、化工行业早在20世纪80年代就已经开始应用数字化技术了[4]。

2.2 田湾核电站[5]

我国田湾核电站采用德国西门子公司的数字化仪控系统,如图5所示。

在图5中,数字化仪控系统分为两类。Teleperm XP(简称为TXP)集散型计算机监测与控制系统用于常规岛(Turbine island)和核岛(Nuclear island)中与安全相关的系统。Teleperm XS(简称为TXS)集散型计算机监测与控制系统用于核岛安全系统,如反应堆保护系统。按核仪表选型原则,TXS在安全等级上高于TXP。

Teleperm XP+XS系统由DCS+Profibus总线+PLC和现场设备构成。Profibus总线为德国国家标准DIN19245以及欧洲标准EU50170对应的一种开放、独立的现场总线标准。它细分为Profibus-PA、Profibus-DP和Profibus-FMS等系列。

图5 田湾核电站数字化仪控系统结构Fig.5 Digitized I&C system architecture of Tianwan nuclear power plant

现场总线的作用从图4可以看到,主要服务于现场过程仪表的信息传输。现场设备的控制由现场控制系统直接完成。对于高一级抑或最高级的监控是在线性质的,不像现场必须是实时的(连续的闭式循环控制)。通过现场总线,设置在现场的各类仪控系统的运行信息定时传输到高一级或最高级的监控系统。故障诊断系统是典型的监控系统。当然,现场仪表一般也具备自诊断能力。这样的双重监控是保证现场仪表可靠运行的必备手段。比较起来,常规仪表在自诊断能力方面明显是不足甚或没有,而且在诊断信息获取及传输方面也存在严重缺陷。

在图5中,安全仪控系统TXS与非安全仪控系统TXP不能直接互通信息。TXS安全等级高于TXP,两个系统的通信由网关(Gateway)控制实现。而且信息只能从TXS到TXP单方向传输。这样做的目的,主观意图是保证TXS系统的安全。

图5还显示出,TXS系统从现场仪表到系统的连接仍然是采用常规仪控系统的一对一做法。主观意图也还是出于TXS系统安全性的考虑。

对TXP系统而言,图5中显示所有现场仪表都是挂靠在现场总线上的。

图6是按安全仪控系统和运行仪控系统划分得到的核电厂数字化仪控系统结构。同图5比较,两种结构很相似。

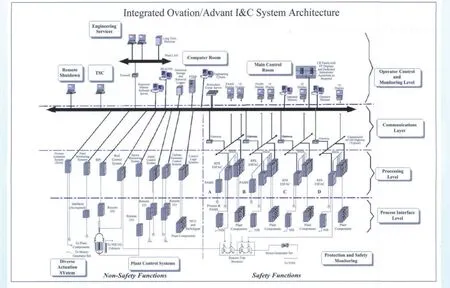

2.3 西屋公司的核电厂数字化仪控系统

美国西屋公司核电厂数字化仪控系统如图7所示。这种结构是按照安全功能(Safety Functions)和非安全功能(Non-Safety Functions)划分的。这样的划分与图5和图6比较,差别十分明显。特别是非安全部分,图7并不是像图5或图6采用现场总线联系现场仪控系统,而是使用远端输入输出接口(Remote IO)一对一的连接现场仪控系统。从分级角度对比,图7与西门子(见图3)的分级都为4级。但从各级的名称上还是可以看出彼此的差别。这种差别原自对国际标准7层整合到4层(4级)所用方式的理解。

从危险性分散原则看,图7似乎优于图6和图5。从布置上看,图7似乎又回到了常规仪控系统的做法,没有充分体现出数字化仪表的优势来。

图6 核电厂数字化仪控系统整体布局Fig.6 General layout of the digitized I&C system architecture

图7 美国西屋公司核电厂数字化仪控系统布置Fig.7 Layout of the digitized I&C system in Westinghouse nuclear power plant

从网络结构看,图7明显简化了一层通讯网,所有仪控系统全部挂在一条网路上,上面监控级与下面过程级的通信全部由这条网路代表的通信级完成。与图5、图6比较,图7取消了称为终端总线(Terminal Bus)的一级网路。从危险性分散原则看,这似乎不算合理。

从以上比较中看到,单一原则似乎不能对上述网络结构武断地下一个谁比谁强的结论。数字化仪控系统基本要求是至少在功能实现上要比原有模拟仪控系统强。在保证功能实现前提下,就需要更为全面地对整个核电厂作技术、经济性评估。另外从可靠性方面看,设备多了会直接影响到系统的可靠性指标。

2.4 岭澳核电站的仪控系统[6]

对岭澳核电站,这里直接引用大亚湾核电运营管理有限责任公司的资料予以简要说明。

岭澳核电站常规岛使用的仪控系统是法国提供的ALSPA P320控制系统。该系统是法国Cegelec公司在20世纪90年代中期开发推出的。它整合了核电厂机组的数据采集系统、闭环控制系统、顺序控制系统等主要功能。

ALSPA P320系统为两级控制结构:Centralog控制级和Controlbloc控制级,由集中控制层、单元控制层和通讯网络3部分组成。集中控制层就是Centralog控制级,是控制系统中的重要部分。

但是,由于该系统并未使用数字智能现场装置这一FCS的硬件支撑基础设备,系统本身仍使用大量的I/O模件和控制器,信息处理现场化几乎没有实现,所以系统已具备的功能中一部分无法使用。对于岭澳核电站常规岛部分的ALSPA P320控制系统来讲,由于能接入的现场装置少,现场总线的应用没能直接进入现场,使得现场总线降低系统投资成本、减少运行费用以及提高运行和管理水平等特点也不能充分发挥出来。尽管如此,但相比大亚湾核电厂来讲,已经大大进了一步,为将来更好的发展打下良好的基础。

3 结束语

通过以上对几个核电厂数字化仪控系统的结构所作对比分析,给出了核电厂数字化仪控系统实现时需要注意的技术问题。

大型核电厂需要处理的参数在一万个点以上。充分利用数字化仪控系统信息处理的特点会大大提高核电厂运行安全性和运行效率。

对设计者而言,需要从核电厂整体角度综合评估数字化仪控系统的结构安排,以尽可能求得系统的优化组合,保证系统从功能到安全性、经济性都能有良好的适应性。

[1]Siemens.西门子用于自动控制系统的工业通讯网络[EB],2004.//www.ad.siemens.com.cn.(Siemens.Industrial Communication Network Applied to Siemens Automatic Control System[EB], 2004.//www.ad.siemens.com.cn.)

[2]西门子工业网络通信指南(上、下册)[M].北京:机械工业出版社,2005.(Guide for Siemens Indutrial Network Communications (Vol.2-1 & Vol.2-2).Beijing: Mechanical Engineering Industry Press,2005.)

[3]施仁,刘文江.自动化仪表与过程控制[M].北京:电子工业出版社,1991.(SHI Ren,LIU Wen-jiang.Automation Instrument and Process Control[M].Beijing: Publishing House of Electronics Industry,1991.)

[4]邵裕森,惠先宝,邵宁,等.过程控制与仪表[M].上海:上海交通大学出版社,1995.(SHAO Yusen, HUI Xian-bao, SHAO Ning, et al.Process Control and Instrumentation [M].Shanghai:Shanghai Jiao Tong University Press, 1995.)

[5]田湾核电有限公司.田湾核电站全数字化仪控系统[R],2002.(Tianwan Nuclear Power Co., Ltd.Full Digital I&C System of Tianwan Nuclear Power Station [R], 2002.)

[6]胡平,王家胜,洪振.核电厂仪表控制系统数字化改造方案及探讨[R].广东:大亚湾核电运营管理有限责任公司,2007.(HU Ping, WANG Jia-sheng,HONG Zhen.Digitization Renovation Plans and Discussion for I&C Systems of Nuclear Power Plant [R].Guangdong:Daya Bay Nuclear Power Operations and Management Co., Ltd., 2007.)

[7]林诚格,主编.非能动安全先进压水堆核电技术(中册)[M].北京:原子能出版社,2010.(LIN Cheng-ge, Editor-in-Chief.Passive Safety Advanced PWR Technology (Vol.3-2) [M].Beijing: Atomic Energy Press, 2010.)

[8]王远隆.核电仪控技术应用中的基本问题[J].中国核电,2010,3(4):301-307.(WANG Yuan-long.Fundamental Problems in Application of Nuclear Power I&C Technique[J].China Nuclear Power,2010, 3(4): 301-307.)