中国工业行业的能源效率(1987-2005):变化趋势、节能潜力与影响因素研究

孙广生,杨先明,黄 祎

(1.东北大学工商管理学院,辽宁沈阳110004;2.云南大学发展研究院,云南昆明650091)

一、问题的提出

中国政府在“十一五”规划中提出2010年单位GDP能耗比“十五”期末降低20%的目标。实际的情况是2006年、2007年、2008年、2009年能耗分别下降了1.79%,3.27%,4.59%、2.2%,四年累计完成能耗下降11.76%,节能减排任务仍然艰巨。由于提高能源效率对能源消费具有显著的短期调整效应[1],所以能源效率的变化成为学术界、中国政府、乃至全世界都非常关注的一个问题。本文将对工业行业的能源效率问题进行研究,尝试回答如下三个问题:工业行业能源效率的变化趋势是怎样的?在不减少产出情况下,节能降耗到底有多少潜力可挖?哪些因素影响着能源效率的进一步提高?

传统上评价能源效率使用的指标是GDP与能源投入之比,但该指标将产出仅看作是能源投入产生的结果,有可能夸大能源投入对产出的作用。因此,本研究拟采用“全要素能源效率指标”研究我国能源效率的变化。全要素能源效率表示潜在的最优利用情况下能源投入与实际的能源投入之比[2-4]。它不仅考虑到能源投入,还考虑到资本、劳动、中间投入等投入要素在产出中的作用,以及它们与能源要素间的替代关系。更为重要的是,“能源效率”指标考察的是在不减少产出、且不增加其他要素投入情况下能源投入的可减少量,特别适合于分析生产无效性导致的能源损失。在国际上,“能源效率”指标近年来得到广泛的采用[5-7]。国内也有越来越多的学者使用该指标来分析能源效率,尽管这些研究取得了一些引人关注的成果,但仔细分析后发现,这些研究在研究对象、研究方法以及数据处理上还存在改进的余地:

第一,从研究对象的角度看,大部分的研究都是以省际区域为主,而对节能更具实践意义的行业的研究不够。尽管区域研究对节能规划指标的区域分解及政策设计能够起到行之有效的参考作用[8],但从实践角度看,毕竟行业是国家能源政策的基本出发点。因此,研究行业的能源使用效率、潜在的效率损失与影响因素,将为制定合理的能源政策、实现节能目标提供有力的支持。

第二,从研究的方法上看,评价能源效率的模型设计没有保证“产出”与“投入”按照核算理论对应起来。一些研究在使用全要素的“能源效率”指标时,使用GDP代表产出指标,资本、劳动和能源代表投入指标。但在生产理论中,增加值是由资本和劳动带来的,如果将能源也作为一种投入,则产出指标应该界定为“总产出”而非“增加值”①有些增长核算的模型中就直接使用总产值作为产出。例如,Jorgenson,Kuroda and Nishimizu[10]使用的KLEMS研究方法,将总产值作为产出,资本(K)、劳动(L)、能源(E)及中间投入(M)作为解释变量。。另外国内文献均无明确说明构建的是何种形式的DEA前沿面[9],事实上,如果前沿面选取不当,则能源效率的变化趋势是不能直接比较的。

第三,从数据的处理上看,由于准确性不高导致结果的可信性大打折扣。这主要表现在对行业的资本存量处理上,其缺陷在于或者是处理过于简单(例如在计算资本存量时忽略了折旧问题),或者是选择了错误的数据类型(例如采用统计年鉴中的固定资本净值代替行业资本存量,而固定资产净值是会计而非经济学意义上的资本存量),由此而对结果可信性造成影响。

针对以上三个问题,本研究做出如下改进:首先,在研究对象的选取上,以工业行业的能源效率作为切入点。其次,在模型设计上明确引入中间要素投入。针对统计年鉴中并没有提供各行业中间投入数据问题,借助中国投入产出表来估算工业行业的中间投入。当然这样做的代价是只能考察“逢二、逢五”年头(即投入产出表的编制年份)的能源效率值,但保证了模型的设置与生产理论的内在一致性。第三,对于行业资本存量的估算,本研究是利用永续盘存法,在详细地给出各行业基年资本存量、经济折旧率、固定资产投资价格指数的核算方法基础上,对工业行业的资本存量进行了估计。

本文其余部分的结构安排如下:第二部分是给出研究方法;第三部分是对数据来源、数据处理方法、缺失数据的估计进行详细说明;第四部分对各行业近20年来的能源效率进行分析和比较,并对潜在的节能效果进行了估计;第五部分考察影响行业能源效率提高的一些因素;最后是总结全文。

二、研究方法

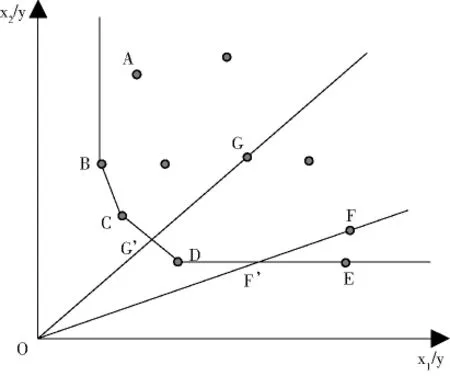

本文使用的DEA方法是建立在Farrell(1957)[11]的生产效率理论基础上。基本思路是,给定产出情况下,实际投入与潜在的最小投入之间的距离就测量了生产单元的效率。由于潜在的最小投入是无法观测到的,实际研究中是利用相对绩效最好的生产单元的投入来代替。设想两种投入品(x1与x2)、一种产出品(y)的生产活动。如图1所示,坐标轴分别表示单位产出的两种投入品所需数量,坐标点表示各生产单元单位产出所需投入,将左下方最外围的点连起来就得到了投入前沿面(包络线)BCDE,其上各点都是有效率的(不考虑投入“松弛”问题),表示为生产1单位的产出,两种投入不能同时减少。

包络线内部的点表示生产无效率的单元。例如,如果将生产单元G的投入沿着射线OG方向缩小到G’点,产出仍然会保持不变。因此G点是生产无效率的单元。在G’点若要保持产出不变,两种要素不能同时减少。因此,G’G与CG之比衡量了生产单元G的生产无效率性。此值越大,说明生产中浪费的要素越多。生产单元F是存在投入“松弛”(slack)问题的无效率点,因为其要素投入除了可以缩小到F’点外,要素1的投入可以进一步缩减到D点水平而产出仍维持不变。本文无需关注投入松弛问题,因为在生产单元足够多的情况下投入前沿面将是接近平滑的,而不会出现明显的分段线性情况。

图1 数据包络分析(DEA)示意图

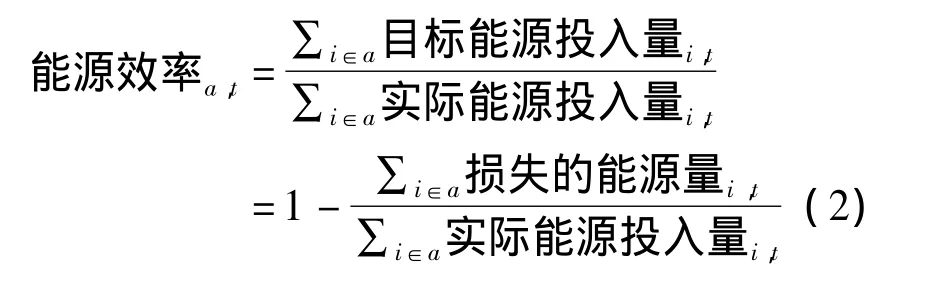

如果将图1中的要素x1看作是能源,生产单元G的能源效率就是G’点的理想状态下能源投入与G点实际能源投入量之比,即

式中i表示生产单元,t表示时期。由于目标投入量是生产单元最小可能达到的能源投入量,实际能源投入量总是大于或等于目标能源投入量,能源效率总是小于等于1。只有在投入前沿面上生产单元的能源效率值才会等于1。如果要评价的是全部生产单元或几个生产单元集合(用a表示)的能源效率值,则

由(1)、(2)计算得到的能源效率值不同于传统上的“能源生产率”指标。能源生产率是产出与能源投入之间的比例,作为能源效率的测量指标具有很大的局限性。在实际的生产过程中,能源只是投入要素中的一种,如果将其作为单一的投入要素来计算能源生产率会高估了其值。比如资本或劳动投入增加导致的产出增加,其他要素对产出的贡献,能源要素与其它要素之间的相互替代等都会影响到生产的效率,但这并不表示实际的技术效率发生了变化。因此,要正确评价能源效率需要一个多投入的分析框架,而DEA分析恰恰提供了一个可以融合进资本、劳动力、除能源外的其它中间投入等要素,并且考虑到这些要素与能源之间的相互替代关系的分析方法。由此而计算出的(1)、(2)式表示的能源效率也可以被称为“全要素的能源效率”,而能源生产率是“部分要素能源效率”。

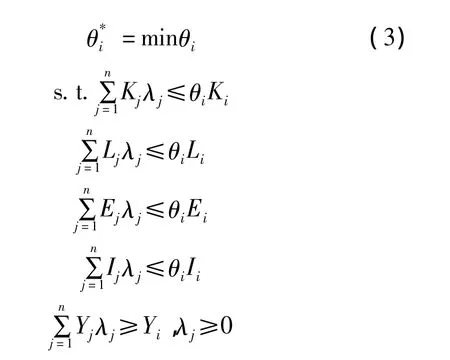

上面的能源效率公式在DEA文献中也被称为“投入导向”的效率测度。假设技术符合规模报酬不变,投入要素包括资本K,劳动力L,能源E与其它中间投入I,产出为Y,n代表生产单元的个数。“投入导向”的效率测度可以转化为等价的线性规划问题:

三、数据准备

我们将工业的14个部门作为研究对象,包括煤炭采选业、石油和天然气开采业、食品饮料烟草加工、纺织业、造纸业、电力蒸汽热水生产、石油加工及炼焦、化学原料及制品制造业、橡胶与塑料制品业、非金属矿物制品、金属冶炼及压延、金属制品业、机械工业、交通运输设备制造业。工业的能源消耗占国民经济能源消耗的70%左右,而这14个部门的能源消耗又分别占1987年工业能源消耗的87.4%和2007年的92.4%,非常具有代表性。

因为各工业行业的中间投入数据是通过投入产出表来估算的,而我国正式的投入产出表是从1987年才开始编制,因此我们将初始期定为1987年,并且按照投入产出表“逢五编制、逢三修改”的原则,考察 1987、1990、1992、1995、1997、2000、2002、2005年8个时间段的能源效率。

(一)能源投入

能源数据取自《中国统计年鉴》中工业分行业的能源消费总量,已折算成标准煤。虽然中国统计年鉴中缺乏1987、1992年间的机械制造业、交通运输设备制造业的能源消费总量数据,但提供了该时间段内机械电子电气设备制造业的能源消费总量数据。经对中国统计年鉴中行业分类数据进行对比后发现,机械电子电气设备制造业实际上是机械、交通运输设备、电气机械及器材、电子及通信设备、仪器仪表及其他计量器具制造业等五个行业数据的汇总。我们采用将1987、1992年间机械电子电气设备制造业能源消费总量分解到相应行业的方法来确定机械行业、交通运输设备行业在相应时间段内的能源消费总量。分解的比例是利用1994-2007年间这两个行业能源消费总量占机械电子电气设备制造业能源消费总量比例的时间序列数据来向后推算其1987、1992年间的比例。

(二)工业行业资本存量的估算

1.估算公式

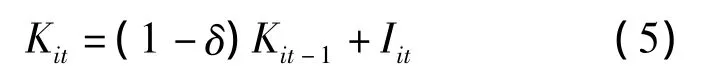

我国目前还没有官方的资本存量调查资料。因此,我们采用如下的国际上较为通用的永续盘存法对行业的资本存量进行估计:

其中i代表行业,t代表年份,Kit-1和 Kit分别是i行业在第t-1年和第t年的资本存量,Iit是i行业第t年的投资,δ是经济折旧率。

在上面的资本存量计算公式中,涉及到投资的选取、基年资本存量的确定、经济折旧率的确定、(隐含着的)投资品价格指数等四类数据,其中可以在《中国统计年鉴》里面查到的数据唯有行业的固定资产投资Iit。其他数据必须进行估算,方法如下。

2.经济折旧率

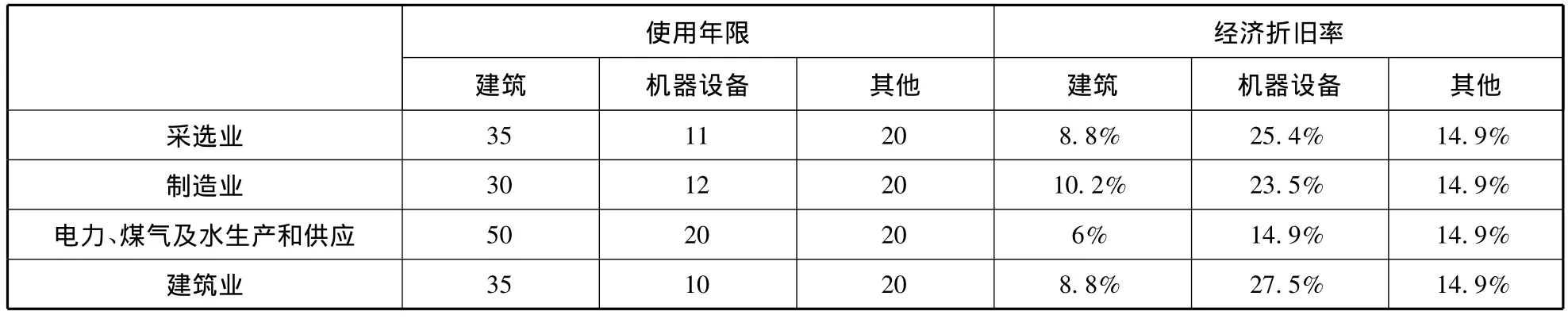

经济折旧率是资本存量估算的关键,而经济折旧率对资本品的寿命最为敏感。各行业的固定资产投资按构成成分可以分为“建筑投资”、“机器设备投资”及“其他投资”。这三种投资品的使用寿命差异很大,因此必须分别估计其使用寿命和折旧率。同时,不同行业的三种投资品的使用寿命也有差异。王益煊等[12]估算过行业的“建筑投资”、“机器设备投资”和“其他投资”的使用寿命,我们借鉴他们对资本品使用寿命的估计来推算经济折旧率。当资本品的效率在生命周期内呈几何下降模式时,可以用法定残值率代替资本品的相对效率,经济折旧率可以表示为δ=1-S1/T,T是资本品使用年限,S是法定残值率(一般为3-5%)。据此推算出的经济折旧率见表1①由于我们的行业划分方法要比表2中的细,我们实际上用采选业的建筑折旧率、设备折旧率及其他部分折旧率来代替煤炭采选业、石油和天然气开采业固定资产投资中相应部分的折旧率,用制造业的建筑折旧率、设备折旧率及其他部分折旧率来代替食品饮料和烟草加工、纺织、造纸、石油加工及炼焦、化学原料及制品、橡胶与塑料、非金属矿物制品、金属冶炼及压延、金属制品、机械工业、交通运输设备制造业固定资产投资中相应部分的折旧率。。

表1 资本品的使用年限与折旧率

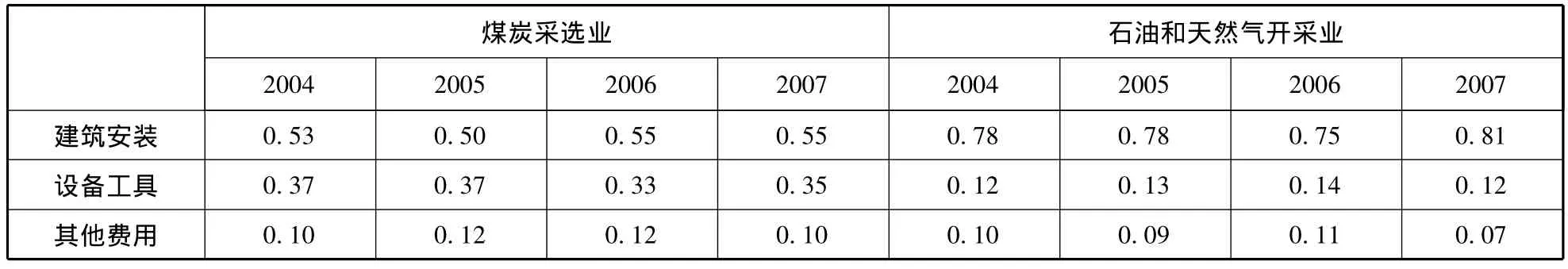

表2 煤炭采选业与石油和天然气开采业固定资产投资的构成比例(2004-2007)

上述方法得到经济折旧率后,问题是中国统计年鉴中只提供了2004年以后的各行业按建筑、机器设备及其他投资三个构成成分区分的固定资产投资,如何将以前各年的固定资产投资进行分解呢?我们假设各行业每年按构成成分的固定资产投资比例保持不变,这样每年各行业固定资产折旧率就等于建筑、机器设备、其他投资三项折旧率的加权,权系数就是各构成成分占行业固定资产投资的比例。关键是“各行业每年按构成成分的固定资产投资比例保持不变”这样的假设合理吗?我们利用中国统计年鉴中2004年以后的行业按构成成分分的固定资产投资数据分析发现,这个假设基本合理。以煤炭采选、石油和天然气开采业为例的计算结果见表2。在实际计算时,我们以各行业2004-2007年的建筑与设备的平均比例作为该行业的固定资产构成成分比例,余下部分作为其他投资的比例。

3.基年资本存量的测算

选择的基年越早,其估计误差对后续时期资本存量的影响就越小。但受所研究行业的数据可获得性的制约,本文将基年确定为1985年。基年资本存量借鉴 Hall and Jones(1999)[13]的估计方法,即

其中gi是投资的几何增长率,δi是折旧率,Ii0是基期投资。

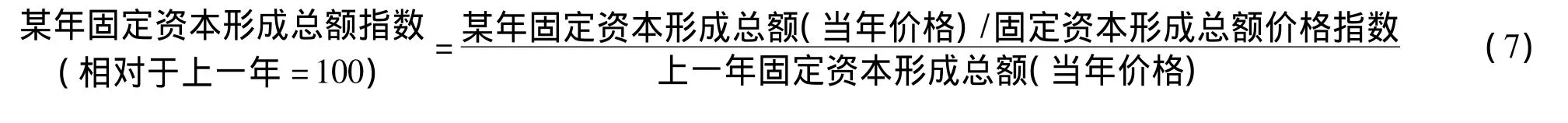

4.投资品价格指数

统计年鉴上只公布了1991年后的固定资产投资价格指数,此前的价格指数利用《中国国内生产总值核算历史资料:1952-2004》上以不变价格计的固定资产形成总额指数和固定资本形成总额来推算,即

(三)其他数据

产出与劳动力均来自《中国统计年鉴》,其中劳动力投入是各年从业人员人数,产出以行业增加值表示。除能源外的其他中间投入是利用1987、1990、1992、1995、1997、2000、2002 年的投入产出表进行处理,具体方法是用总的中间投入减去对能源行业(包括煤炭、石油和电力行业)的中间需求。

最后,产出、资本与中间投入都是折合成1985不变价格计算。

四、能源效率比较与潜在的节能效果分析

本文使用跨行业的面板数据构造前沿面,每个决策单元的技术效率不是相对于当年的技术水平的,而是相对于第T期(本文中T=2005年)。相对于构造“即时前沿面”和“序列前沿面”,采用这种方法构造的前沿面可以通过所有期的观测值与一个固定的基准技术标准进行比较可以观测隐含的技术变化趋势,同时又方便于各行业间的比较。本文将各行业混合起来进行分析的方法,也是借鉴了姚战琪(2010)[14]、李廉水和周勇(2006)等的研究[15]。

(一)行业的能源效率比较

我们采用LINDO软件求解,所得结果见表3。θ*表示能源投入相对于前沿面的最大可缩减到的比例。2005年的煤炭采选业、石油和天然气开采业、金属冶炼及压延工业、交通运输设备制造业等四个行业的θ*等于1,从而构成了生产的效率前沿面。而对于全部行业来说,1987-2005年的平均效率值是0.73,表示这14个部门在19年间平均可以削减27%的能量消费。除了位于前沿面上的四个行业外,食品饮料和烟草制造业、纺织业、金属冶炼及压延加工业、交通运输设备制造业的平均能源效率值要大于全部行业的平均值,造纸及纸制品业、电力蒸汽热水生产和供应业、石油加工炼焦及煤气业、化学工业、橡胶与塑料制品业、非金属矿物制品业、金属制品业、机械工业的平均能源效率值要小于全部行业平均值。在所有行业中,金属冶炼及压延加工业的平均能源效率值最高,且几乎每年的能源效率值都超过0.9,电力蒸汽热水生产和供应业、石油加工炼焦及煤气业的平均能源效率值分别是0.47和0.44,是14个行业中最低的,但电力蒸汽热水生产和供应业近年又有提高趋势,2005年的能源效率值达到0.9。

表3 技术不可替代情况下能源的使用效率

图2 行业间能源效率值的标准差

从时间发展趋势角度观察,行业能源效率的变化呈现三个特征:

第一个特征是,总体上看,除个别行业外(石油加工炼焦及煤气、橡胶与塑料),绝大部分行业的期末(2005年)的能源效率值要高于期初(1987),全部行业的整体能源效率值由0.77上升到0.87,这表明总体上存在着能源使用效率上的改善。

第二个特征是能源使用效率的改善并非是持续的,而是存在一个先降后升的“U”型转变,转折期在1990-1995年间,所有行业的能源效率最低值都出现在此时间段内,而从1997年开始各行业的能源效率值又开始持续地提高。全部行业的能源效率值由1987年的0.77降低到1995年的0.66,然后开始持续增加到2005年的0.87。能源效率的这种“U型”转变模式与工业生产领域的市场开放、企业生产效率提高的趋势基本相符。20世纪80年代开始的改革开放,在工业生产领域主要体现在一些乡镇企业的迅速崛起,而原来的国有企业则是生产效率普遍下滑,整个经济是以供给不足为主要特征,生产的效率(尤其是国有企业)较为低下。1992年以后,是中国经济全面向市场化转变的开端,市场的进一步开放带来了竞争的加剧,外部市场竞争的压力与内部的激励机制共同作用,推动企业寻求更有效率的生产方式,而缺乏效率的企业会在市场中被淘汰,从而使各行业的生产效率都有所提高。

第三个特征是,尽管各行业的能源效率值都有增加的趋势,但行业间的能源效率差异性没有明显的趋同趋势。从图2的各时期行业间能源效率值的标准差可以看到,行业能源效率的标准差由1987年的0.34上升到1992年的最高值0.63,此后基本处于0.5-0.6之间波动,这说明行业间的能源效率差异较为持续地存在着,寻求造成行业间能源效率差异的因素是进一步提高能源使用效率的重要方面。

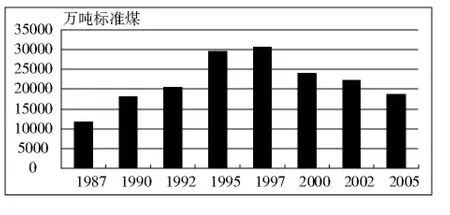

图3 各期全部行业能源效率损失量总和

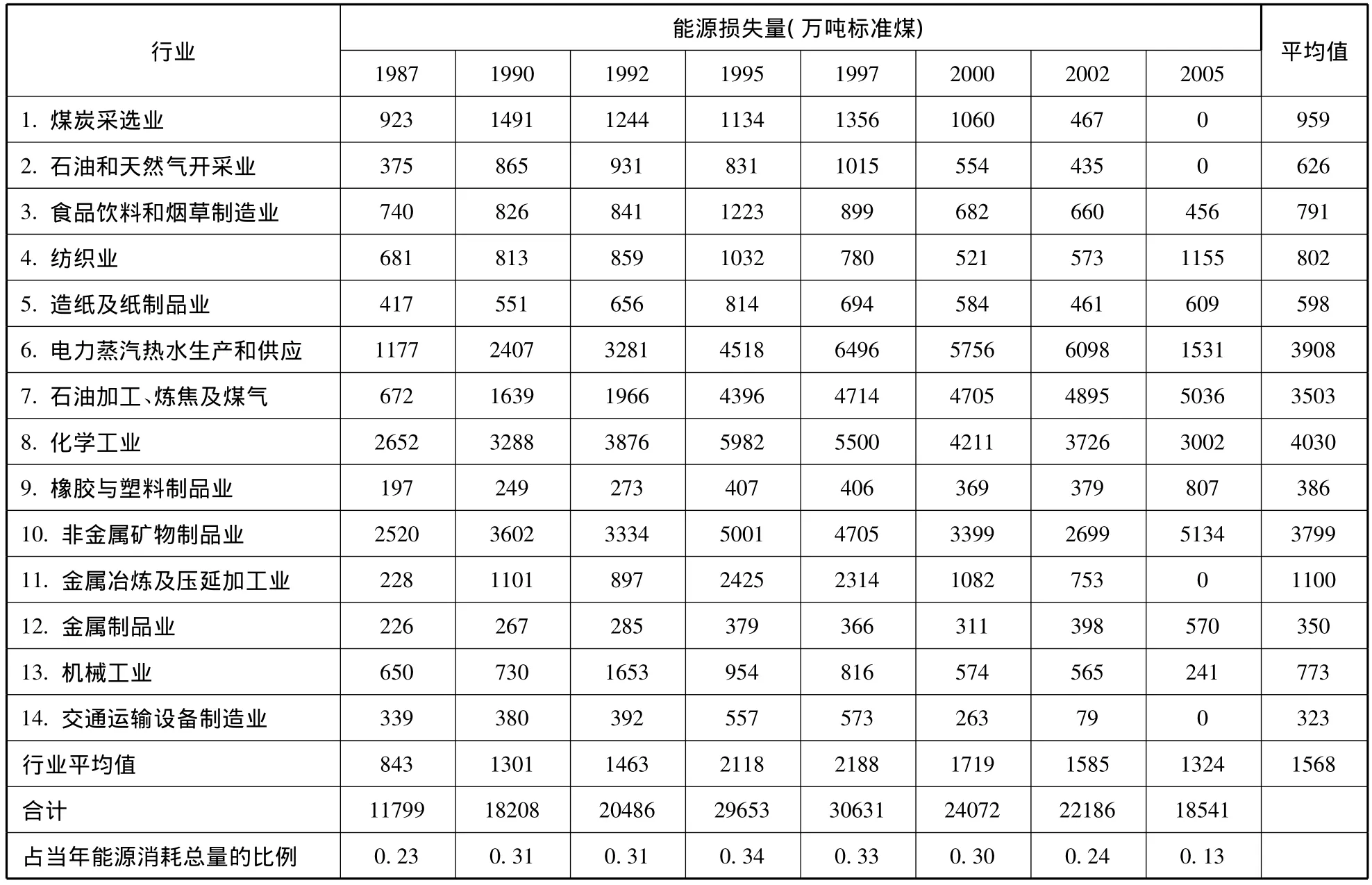

(二)行业的能源效率损失绝对量与潜在节能效果

虽然近年来各行业的能源效率在逐步提高,但每期的能源消耗总量也在快速增加,因此每期能源损失的绝对量取决于上述两个因素的综合效果。图3与表5是根据能源效率值换算过来的各行业能源效率损失的绝对量(万吨标准煤)。由于这种能源效率损失是在不减少产出且不增加其它要素投入情况下可实现的能源减少目标,因此也就意味着是各期潜在的可节省能源的绝对量。

从分行业的角度观察(见表4),电力蒸汽热水生产和供应业、石油加工炼焦及煤气业、化学工业、非金属矿物制品业的能源效率损失量高于历年的平均水平(1568万吨标准煤)。其中能源效率损失最高的是化学工业,平均每年可达4030万吨标准煤,这表明该部门在不减少产出且不增加其它投入的情况下还存在着很大的节能潜力。化学工业、电力蒸汽热水生产和供应业、石油加工炼焦及煤气业、非金属矿物制品业构成了能源损失的主要行业,以2005年为例,这几个行业的能源效率损失量占了全部14个部门的80%左右。煤炭采选业、石油和天然气开采业、食品饮料和烟草业、纺织业、造纸业、橡胶与塑料制品业、金属冶炼及压延加工业、金属制品业、机械工业、交通运输设备制造业的能源效率损失量低于历年平均水平。其中橡胶与塑料制品业、金属制品业、交通运输设备制造业的能源效率损失量在所有行业中处于较低的水平,每期只有350万吨标准煤左右,说明这三个行业在不减少产出或增加其它要素投入情况下要大幅度降低能源损失量将存在一定困难。

表4 行业的能源损失与潜在节能效果

从全部行业来看,1987-1997年间的能源效率损失的绝对值一直在增加,1997年达到最高值30631万吨标准煤,此后开始缓慢地下降。尽管从1997年开始能源效率损失的变化趋势是在下降,但绝对量仍然很高,2005年14个部门的潜在可节省能源量仍高达18541万吨标准煤,占当年14个工业部门能源消耗总量的13%。这个结果要低于杨宏亮和史丹以省际区域为研究对象的估算——“如果各地区可以达到上海等先进地区的能效水平,2005年中国大约可以节约30%左右的能源消耗”。如果假设本文和杨文在方法和数据上都是可靠的,则这种结果上的差异就意味着除工业行业外的其他行业还存在着更大的能源低效率现象。

在所有行业中需要关注的是石油加工炼焦及煤气业、非金属矿物制品业,尽管它们并非是各期能源效率损失量的平均值最高的行业,但它们近年来效率损失量非常地高,分别达到5036万吨标准煤和5314万吨标准煤。另一个值得特别关注的行业是电力蒸汽热水的生产和供应业,该行业的能源损失量一直处于高位,只是到了2005年有了很大的降低,原因是该行业以价值量衡量的工业总产值得到提高导致能源效率值得到很大的改善,但这是否是一个持续的趋势还难以判断。

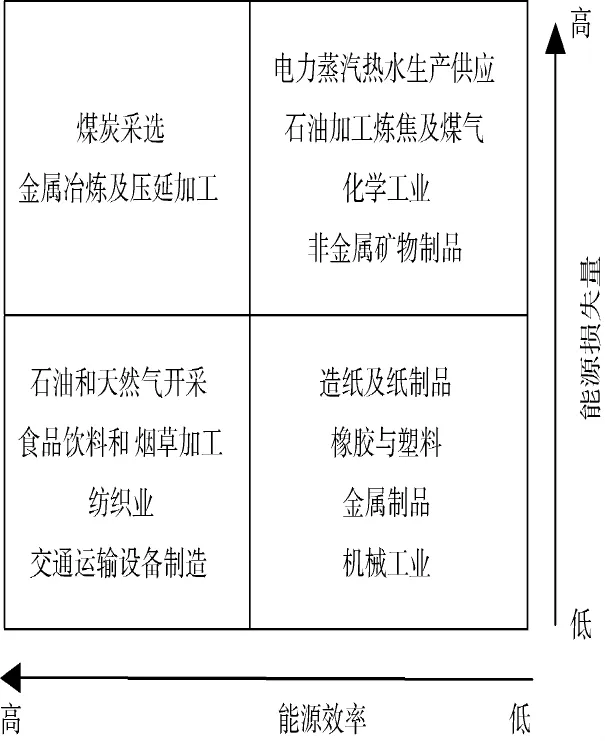

对比表4和表6可以发现,行业的能源效率值与能源损失的绝对量并非是完全对应的。如果将能源效率与能源损失量作为两个指标分别按高低排列,则可以将行业划分为四个基本类型(见图4):高能源效率高损失量、高能源效率低损失量、低能源效率高损失量以及低能源效率低损失量,其中第二、三种类型表明效率与损失之间存在对应关系。除了石油天然气开采业、食品饮料和烟草加工业、纺织业和交通运输设备制造业大致符合能源效率较高从而损失量较少,电力蒸汽热水生产和供应业、石油加工炼焦及煤气、化学工业、非金属矿物制品业符合能源效率较低从而损失量较多的特征外,其它行业则不存在这种效率值与损失量之间的对应关系。尽管有些行业的能源效率值较高,但损失量可能也较大,比如煤炭采选业、金属冶炼及压延加工业;有些行业的能源效率较低,但损失量也较低,如造纸及纸制品业、橡胶与塑料业、金属制品业、机械工业。究其原因,能源效率的损失量是其效率值与行业本身的能源消耗总量共同决定的,尽管能源使用效率很高,但由于行业本身需要消耗很多的能源,最终能源的绝对损失量还会很大。金属冶炼及压延加工业就属于这种情况。

图4 行业能源效率与损失量的类型

五、影响因素的初步分析

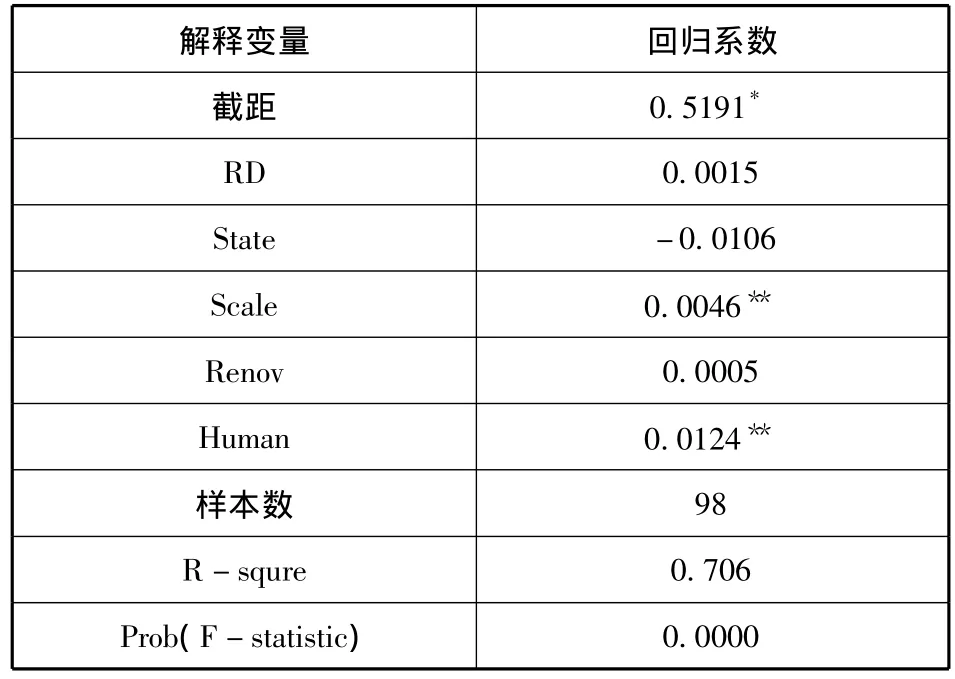

从上面的结果可以看出,不同行业之间能源效率差异较大,而且存在一定的变化趋势。为进一步理解这种效率差异产生的原因,我们继续考察哪些因素影响着工业行业能源效率的提高。借鉴相关研究成果,影响能源效率的因素可能包括:研发投入与人力资本素质、市场化程度与制度性变量、规模效应、更新改造等。我们采用如下变量来度量这些因素的影响:(1)以行业中大中型企业技术经费支出占产品销售收入的比例(RD)代表研发投入,以技术人员占从业人员的比例(Human)代表人力资本素质的。技术经费的增加可以提高生产的效率,而高素质的劳动力可以进一步发挥设备的效率潜能。(2)以各行业内部国有企业(包括国有控股)的工业总产值占行业工业总产值的比重来表示制度变量(State)。一般情况下,非国有比例越高的行业里,市场竞争越激烈,企业越有提高能源效率的激励。(3)以行业内部的大中型企业占全部企业数量的比例来度量规模效应(Scale)。能源的使用也存在着规模收益效应,行业内企业规模越大,设备潜能发挥得越充分,能源使用效率也会越高。(4)以固定资产投资中更新改造的比例来表示对现有技术的提高改进。企业的更新改造为能源效率的提高提供了有利机会。如果企业是为了提高效率而进行更新改造,则更新改造能够提高能源效率。但如果企业的更新改造主要不是出于效率的考虑(例如出于扩大规模考虑),则能源效率未必会随之提高。

由于1987年的数据不易获得,因此考察期调整为余下的年份,面板数据包括了14个截面单元在7个时间段上的数据,实际观测样本共有98个,数据均取自相应年份的《中国科技统计年鉴》和《中国统计年鉴》。计量分析结果见表5。

截距项系数显著,表明各行业本身行业技术生产特点是影响能源效率差异的一个因素。其他因素对能源效率的影响包括:(1)技术经费投入的增加和劳动力素质的提高都会对能源效率产生正影响,但前者系数不显著,这种不显著性可以从两个方面来理解:一方面,要考虑到技术经费支出方向的多样性。有些技术经费可能主要是用来进行产品的设计,而非生产过程效率的改进。但受数据所限,我们还很难将技术经费中与生产过程的效率改进有关系的那部分支出单独进行考虑。另一方面,各行业技术经费投入具有较大的差异性,使得行业间的相对效率发生变化,一些行业相对前沿面的距离在缩短,而另外一些行业相对于前沿的距离反而拉大,从而导致技术经费支出的效果不明显。人力资本素质对能源效率的提高有很明显的正影响,以技术人员比例表示的人力资本素质主要从三个渠道影响能源效率:首先,技术人员提高了设备的稳定性与降低了维护成本;其次,技术人员可以发挥设备的潜能提高运行效率;第三,技术人员最适合进行现场的技术创新与改造。(2)规模效应对能源效率的影响为正且显著。这说明行业内企业的规模越大,越有利于能源效率的提高。此外,如果行业内企业的规模都较小,竞争过于激烈,有可能削弱了企业的利润基础,从而不利于技术效率改进。(3)制度指标为负,说明行业中国有企业比重的增加会降低能源效率。本文这一结果与现有对中国工业生产率的研究结论基本相符。例如谢千里(2008)[16]、涂正革和肖耿(2008)[17]等人的研究表明,国有工业所占比重对全要素生产率有显著的负面作用,这实际上从侧面支持了本研究中能源效率与国有企业比重之间关系的结论。也有些研究结果表明国有企业比重的增加对能源效率有正面影响[2,18],但这些研究通常没有考虑到规模效应,有可能造成变量分离不彻底。国有企业比较集中的行业往往是行业内企业的规模较大,因此“国有企业比重的增加对能源效率有正面影响”这一结论的得出,可能是制度变量与规模效应变量的综合效果。(4)更新改造的系数不明显,说明企业还未将更新改造作为提高能源效率的一种途径,更新改造可能更多地服务于其他目的。

表5 影响能源效率因素的回归结果

六、结论与政策建议

本文在对行业的资本存量进行详细核算的基础上,利用DEA方法研究了工业14个部门的能源效率变化趋势与能源效率损失,并进一步分析了影响能源效率的几个因素。研究表明,总体上看,各行业的全要素能源效率得到改善,但这种改善并非是持续的,而是存在一个先降低后上升的“U”型转变,转折期出现在1990-1995年间。尽管各行业的能源效率值都有增加的趋势,但行业间的能源效率差异性没有明显的趋同趋势。更为重要的是,尽管能源效率在逐渐提高,能源效率损失的绝对量仍然很大,其原因在于能源的消耗总量也在快速增加。这也表明潜在的节能潜力较大。

我们尤其应关注“低效率高损失量”、“高效率高损失量”这两类行业的能源效率变化。前者是因为本身的能源效率较低导致能源损失量较大,而后者往往是耗能大户,尽管其能源效率较高,但由于能源投入量巨大导致其损失的绝对量也较大。从节能规划的角度看,对于“高效率高损失量”的行业,节能规划的重点应该是通过技术设备的升级继续推动行业的技术进步;对于“低效率高损失量”这类行业,除了要加强节能的技术投入外,还要侧重从技术效率的角度入手,寻找其比之于那些位于前沿面上的行业能源效率低下的原因,提高行业的全要素的能源使用效率,以缩小与前沿面的距离。

对影响能源效率的因素进行计量分析发现,劳动力素质、企业规模能够对能源效率产生正向影响,以国有企业产值比重表示的制度变量对能源效率有负影响。因此,为提高行业能源效率,不仅要继续加大技术投入和提高人力资本技术水平,还要配合考虑由于制度或外部市场竞争强度而造成的内部非效率性,以及是否有阻碍行业内部企业资源配置以提高规模效应的因素。

[1]王少平,杨继生.中国工业能源调整的长期战略与短期措施[J].中国社会科学,2006,(4):54-66.

[2]魏楚,沈满洪.能源效率及其影响因素:基于DEA的实证分析[J].管理世界,2007,(8):66-76.

[3]王群伟,周德群.中国全要素能源效率变动的实证研究[J].系统工程,2008,(7):74-80.

[4]杨红亮,史丹.能效研究方法和中国各地区能源效率的比较[J].经济理论与经济管理,2008,(3):12-20.

[5]Boyd G A,Joseph X Pang.Estimating the Linkage Between Energy Efficiency and Productivity[J].Energy Policy,2000,(28):289-296.

[6]Mukherjee K.Energy Use Efficiency in U.S.Manufacturing:A Nonparametric Analysis[J].Energy Economics,2008,(30):76-96.

[7]Jin-Li Hu,Wang Shih-Chuan.Total-Factor Energy Efficiency of Region in China[J].Energy Policy,2008,(34):3206-3217.

[8]师博,沈坤荣.市场分割下的中国全要素能源效率:基于超效率DEA方法的经验分析[J].世界经济,2008,(9):49-49.

[9]李世祥,成金华.中国能源效率评价及其影响因素分析[J].统计研究,2008,(10):18-27.

[10]Jorgenson D W,Kuroda M,Nishimizu M.Japan-U.S.Industry-Level Comparisons,1960-1979[J].Journal of Japanese and International Economics,1987,(1):1-30.

[11]Farrell M J.The Measurement of Productive Efficiency[J].Journal of the Royal Statistical Society Series A,1957,(120):253-281.

[12]王益煊,吴优.中国国有经济固定资本存量初步测算[J].统计研究,2003,(5):40-45.

[13]Hall,Robert E,Charles I Jones.Why Do Some Countries Produce So Much Output Per Worker Than Others [J].The Quarterly Journal of Economics,1999,(114):83-116.

[14]姚战琪.生产率增长与要素再配置效应:中国的经验研究[J].经济研究,2009(11),130-143.

[15]李廉水,周勇.技术进步能提高能源效率么?——来自中国工业部门的实证检验[J].管理世界,2006,(10):82-89.

[16]谢千里,罗斯基,张轶凡.中国工业生产率的增长与收敛[J].经济学季刊,2008,(3):809-826.

[17]涂正革,肖耿.非参数成本前沿模型与中国工业增长模式研究[J].经济学季刊,2008,(1):185-210.

[18]董利.我国能源效率变化趋势的影响因素分析[J].产业经济研究,2008,(1):8-18.

————不可再生能源