总线型感应电动机全电式综合测试系统

卜树坡 曹建东 章 雯

(苏州工业职业技术学院电子工程系,江苏 苏州 215104)

0 引言

在大部分感应电动机的生产与应用场合,如起重机、抽油机、风机等方面,往往需要检测电机的电量参数,如电机电压、电流、输出转矩、输出功率以及转速等,以便对电机以及整个生产设备进行监控。但由于机械式转矩传感器、光电编码器在某些场合无法安装,现有测试系统往往只能实现基本的电机定子电压、电流的检测以及电机过载、过流、缺相等保护功能[1],无法对电机的全部状态进行实时监测。对于电机以及驱动器的生产厂家,即使可以通过安装机械式传感器获得较高精度的测试结果,但仍然存在可靠性低和成本较高等问题[2]。

本文提出一种只需检测电机电压、电流的感应电动机测试系统。根据电动机的数学模型,系统只须检测电动机的电压和电流,就可计算出感应电机的瞬时转矩、功率以及转速等电量参数,避免了传统方法带来的种种弊端。同时,设计了Profibus通信接口。该通信接口可以广泛应用于现代化生产等领域,在大幅降低系统成本的同时,便于系统的统一集成网络化监控,在实际应用中取得了良好效果。

1 感应电动机电量检测机理

电机测试系统需要检测电机的定子电压、电流的有效值,有功功率、无功功率、视在功率、功率因数,转矩以及转速等参数。

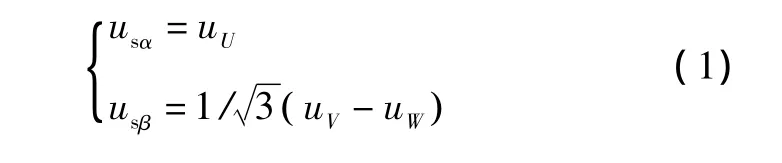

首先推导基于电机电压、电流的电量参数表达式。为便于计算,在两相静止直角坐标系(αβ0)下进行。工频供电时,感应电机三相定子电压、电流能够直接测得。因此,首先将三相瞬时电压、电流进行坐标变换,即由三相静止坐标系变换到两相静止直角坐标系(αβ0)的分量[3]。电机定子电压的三相静止坐标系到αβ0坐标系的转换公式为:

式中:ux(x=U,V,W)为定子相电压,V;usα、usβ为 αβ0坐标系下的定子电压分量,V。则由式(1)可知定子电压的有效值为:

电机定子电流的三相静止坐标系到αβ0坐标系的转换公式为:

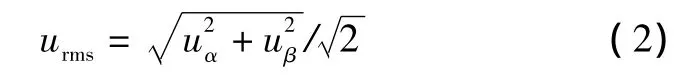

式中:ix(x=U,V,W)为定子线电流,A;isα、isβ为 αβ0 坐标系下的定子电流分量,A。则由式(3)可知定子电流的有效值为:

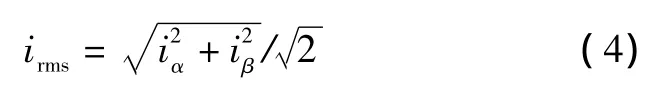

由电机系统的机械方程可知,若忽略电机自身损耗,负载转矩与电磁转矩在稳态下基本相等。由αβ0坐标系下感应电机的数学模型可得电磁转矩Te与定子电压、电流的关系为[3]:

式中:p0为电机极对数;Rs为定子电阻,Ω。

对于三相电机系统,功率的表达式为[3]:

式中:p为电机的瞬时有功功率,W;q、S分别为电机的无功、视在功率,VA;PF为电机的功率因数。

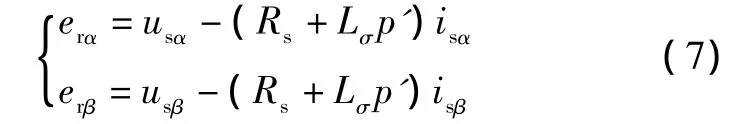

对于电机转速,仍然通过电机输入电压、电流来间接观测获得。为提高转速观测精度,采用模型参考自适应算法[4-5]。感应电机用定子电压和定子电流表示的转子电压方程如下[6]:

式中:erα、erβ为在 αβ0 坐标系下的转子电压分量,V;Lσ为电机漏感,H;p'=d/dt为微分算子。

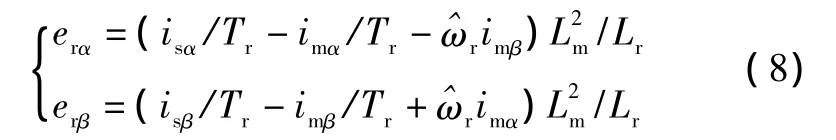

感应电机用定子电流和励磁电流表示的转子电压方程如下[6]:

式中:Lr为转子电感,H;Lm为定转子互感,H;Tr为转子时间常数;^ωr为电机转子角速度观测值,rad/s;imα、imβ分别为定子励磁电流的α、β分量,A。

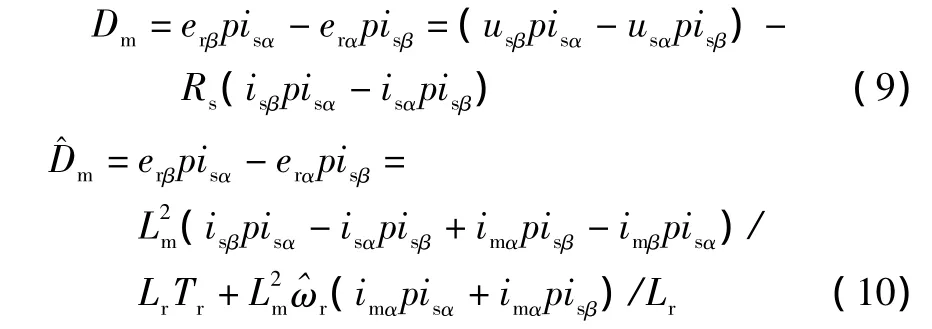

为减小电机参数变化对观测结果的影响,引入由式(7)表示的差值Dm以及由式(8)表示的观测值

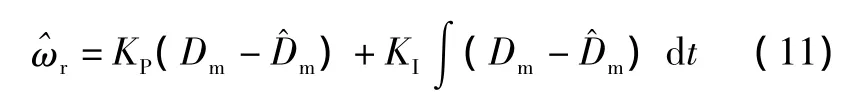

将式(9)作为参考模型,式(10)作为可调模型,根据波波夫超稳定性理论,取自适应算法为:

式中:KP、KI分别为自适应算法中的比例和积分系数,通过选取适当的值,可获得准确的观测精度和较快的收敛速度。由式(9)即可获得电机转速的观测值。

由上述分析可知,只要通过检测电机的三相瞬时定子电压和电流,即可获得相关的电量参数。

2 Profibus通信协议设计

2.1 Profibus原理简介

Profibus是一种不依赖于厂家的开放式总线标准,采用多主从结构,可方便地实现集中式、分散式和分布式控制系统。根据应用特点,Profibus可分为FMS、DP和PA三个兼容版本。其中,Profibus-DP是为高速设备分散控制或自动化控制而设计的,具有可靠性高、性能高和实时性好等优点,成为工业现场应用较为广泛的一种协议。Profibus-DP的系统配置的描述包括:站点数目、站点地址和输入输出数据的格式,诊断信息的格式以及所使用的总体参数。DP主站与DP从站间的通信基于主从原理,DP主站按轮询表依次访问DP从站,主站与从站之间周期性地交换用户数据[7]。

2.2 通信协议设计

2.2.1 报文数据规范

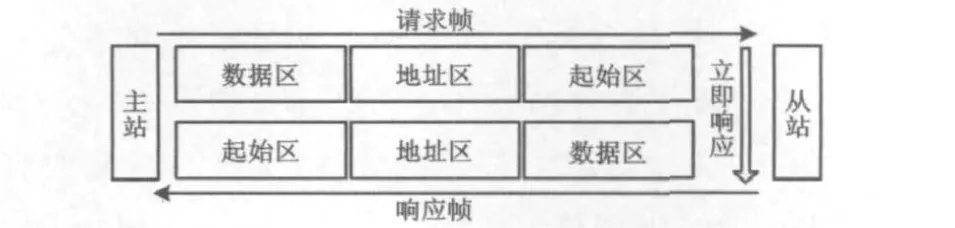

系统采用Profibus-DP的数据规范,主站与从站之间的请求及响应数据帧结构如图1所示,包括起始区、地址区和数据区。

图1 Profibus数据帧结构Fig.1 Data frame structure of Profibus

图2中,起始区用来表明数据的起始,地址区负责标志访问的从站地址,数据区包含从站的控制数据,从站响应数据规范采用相同的形式[7]。

2.2.2 数据区协议

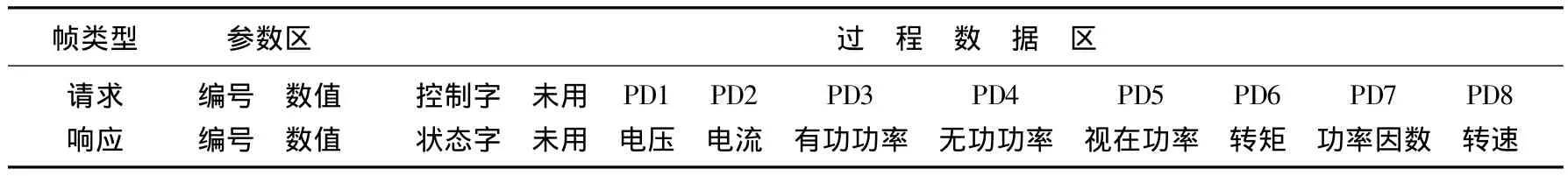

Profibus-DP采用PPO5的数据类型[8]。数据帧格式及各个字节代表的具体信息如表1所示,包括参数区和过程数据区两部分。其中,参数区用于传送电机参数,包括电机额定电压、电流以及极对数等;过程数据区用于上传电机电参数,控制字作为预留,状态字上传运行状态、故障情况。

表1 PPO5数据帧格式Tab.1 Data frame format of PPO5

3 基于DSP的测试系统设计

3.1 硬件结构

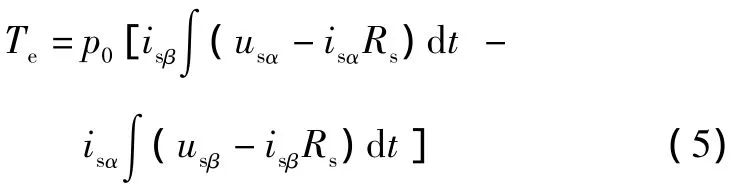

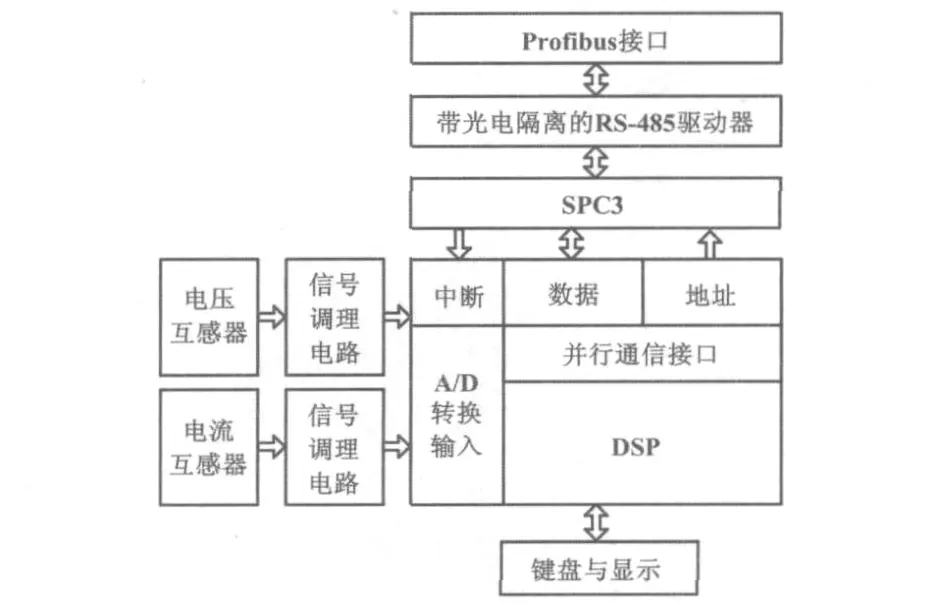

系统的硬件结构如图2所示,包括总线接口、协议转换芯片SPC3、DSP芯片、电压、电流互感器、信号调理电路以及键盘与显示电路。

图2 系统硬件结构图Fig.2 Hardware structure of system

考虑到系统的运算量比较大,采用 TI公司的TMS320F2407A DSP芯片作为中央处理器,利用其丰富的外设资源和快速数据处理能力实现算法的运算[9]。交流信号采集采用电压、电流互感器,再经过滤波、偏置等信号调理电路输入DSP芯片的A/D转换接口。协议转换芯片采用Profibus总线从站专用芯片SPC3。该芯片能自动实现初始化过程以及主站的握手、配置等数据传送[10]。同时,SPC3芯片将网络传送的串行数据转化为并行数据,便于进行数据处理。因此,将SPC3芯片与DSP的并行数据口相连接,同时将SPC3的传送请求信号与DSP的外部中断口相连,以便通知DSP芯片进行数据读取。Profibus的接口电路采用光电耦合与RS-485芯片相结合的方式,以增强系统的抗干扰能力。键盘与显示部分用于参数的输入、电机状态的显示等,以便本地人机交互。

3.2 软件设计

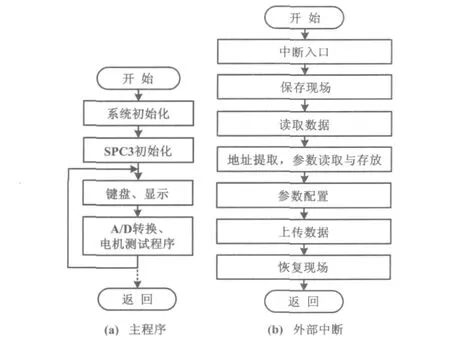

系统的所有功能均由软件实现,软件流程图如图3所示。

图3 软件流程图Fig.3 Software flowchart

系统软件包括主程序和外部中断两部分,主程序负责系统的初始化、DSP芯片各外设模块的配置、SPC3的初始化、按键响应与状态显示以及电机各电量的采集与计算。系统与SPC3的通信在外部中断子程序中进行。

当SPC3接收总线数据后,发送中断信号,DSP响应中断,通过并行通信接口读取SPC3的值。在进行地址提取、参数读取与存放等操作后,将计算获得的电机各电量参数上传给SPC3,同时控制相应的I/O引脚以通知SPC3向外传送数据。

4 结束语

本文设计了基于Profibus的全电式感应电机测试系统,无需安装机械式转矩传感器和光电编码器,只需检测电机绕组的电压和电流即可获得相应的电量参数,在降低成本的同时,扩展了其适用场合。采用Profibus总线进行数据传送,便于多系统的统一控制,提高了系统的灵活性与可靠性。系统在某油田抽油机上已经组网运行半年以上,获得了良好的应用效果。

[1]胡景泰,朱文颧.多功能的可通讯智能电动机保护器[J].中小型电机,2004,31(3):33 -35.

[2]刘娜,郭其一.基于智能型电动机保护器的监控系统设计与实现[J].机电一体化,2006(12):54 -56.

[3]高景德.交流电机及其系统的分析[M].2版.北京:清华大学出版社,2005:65-90.

[4]毛明平,陶生桂,袁登科,等.基于MATLAB的无速度传感器直接转矩控制策略比较[J].同济大学学报:自然科学版,2002,30(11):1383-1386.

[5]熊祥,郭丙君.基于MRAS的交流异步电机变频调速系统研究[J].自动化仪表,2010,31(2):51 -54.

[6]王庆龙,张崇崴,张兴.交流电机无速度传感器矢量控制系统变结构模型参考自适应转速辨识[J].中国电机工程学报,2007,27(15):70-74.

[7]陈月婷,何芳.ProfibusS现场总线技术及发展分析[J].济南大学学报:自然科学版,2007,21(3):226 -230.

[8]李曦,曹广益,方康玲,等.Profibus现场总线通讯技术的应用研究[J].自动化技术与应用,2004,23(3):40 -42.

[9]邱阿瑞,尹雁,王光辉,等.基于DSP的无速度传感器异步电机矢量控制系统[J].清华大学学报:自然科学版,2001,41(3):21 -24.

[10]张强.采用SPC3设计Profibus-DP智能从站[J].自动化仪表,2005,26(3):15 -18.